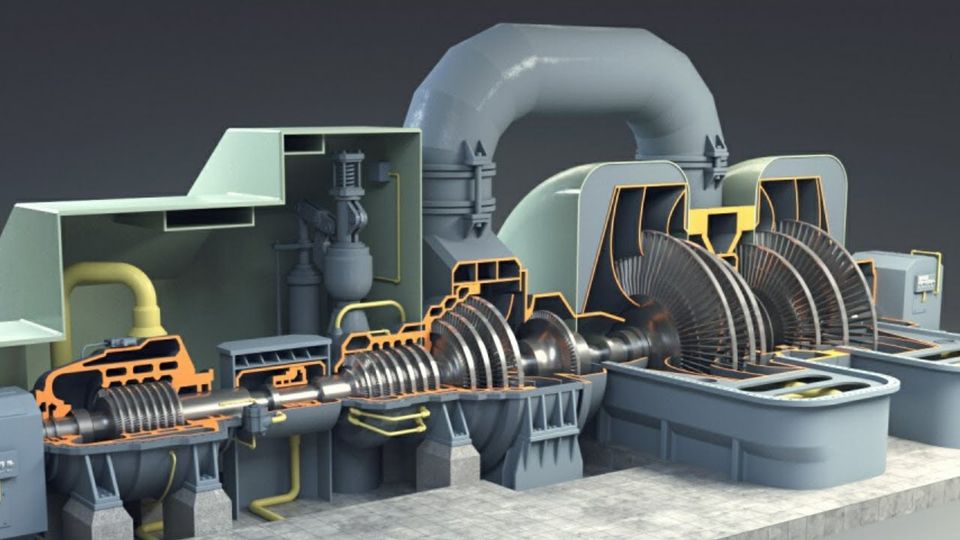

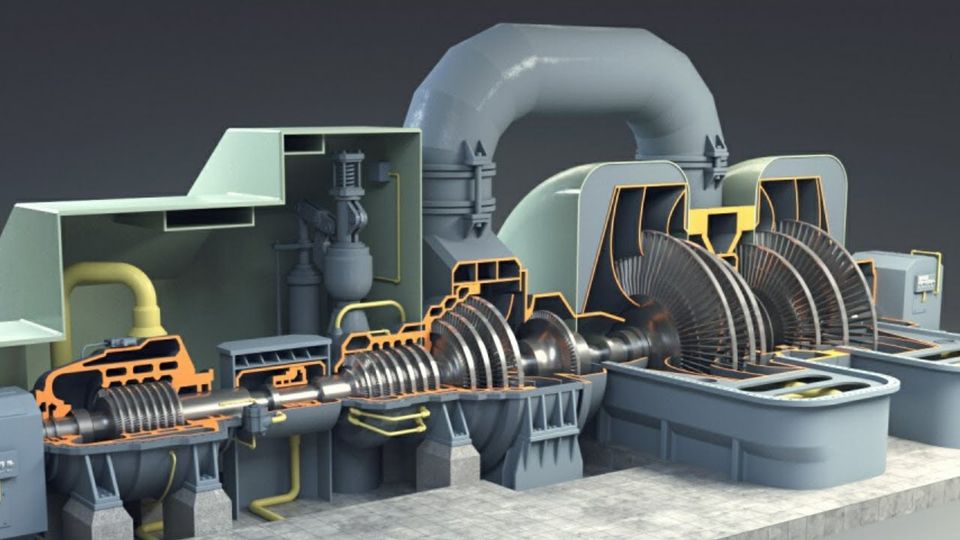

Buhar türbini, buhar enerjisini mekanik enerjiye dönüştüren ve elektrik üretimi başta olmak üzere birçok endüstriyel uygulamada kullanılan temel makinedir. 1 MW buhar türbinleri, enerji sektöründe önemli bir rol oynar ve genellikle küçük ila orta ölçekli enerji üretim tesislerinde kullanılır. Bu makalede, 1 MW buhar türbinlerinin teknik özellikleri, çalışma prensipleri, kullanım alanları, ekonomik ve çevresel etkileri, verimlilik artırma teknikleri ve gelecekteki gelişmeler hakkında kapsamlı bir inceleme sunulacaktır.

Buhar türbinleri, endüstriyel tesislerden enerji santrallerine kadar birçok alanda yaygın olarak kullanılan enerji dönüşüm cihazlarıdır. Özellikle fosil yakıtlarla çalışan santrallerde, biyokütle ve jeotermal tesislerde ve küçük ölçekli enerji ihtiyaçları olan sanayi tesislerinde tercih edilirler. 1 MW buhar türbinleri, enerji üretim kapasitesi açısından küçük veya orta ölçekli olarak kabul edilse de, yüksek verimlilik ve uygun maliyet avantajları sunar. Bu tür türbinler, özellikle düşük maliyetli ve sürdürülebilir bir çözüm arayan işletmeler için idealdir.

Bu türbinler, Rankine çevrimine dayalı olarak çalışır ve yüksek basınçta üretilen buharın enerjisini kullanarak jeneratör yardımıyla elektrik enerjisi üretirler. Elektrik üretiminin yanı sıra atık ısı geri kazanım sistemleri ile birleştirildiğinde, ısı enerjisi de sağlanarak birleşik ısı ve güç (CHP) uygulamalarında kullanılır. Bu tür sistemler, enerji maliyetlerini azaltmak ve verimliliği artırmak isteyen birçok tesis için cazip bir çözüm sunar.

Bir buhar türbininin tasarımı, çalışma prensibi ve performans özellikleri, belirli uygulamalar için özelleştirilebilir. Özellikle 1 MW kapasiteli türbinler, düşük enerji ihtiyacına sahip endüstriyel tesisler için uygun bir çözüm sunar. Bu dökümanda, 1 MW buhar türbinlerinin teknik özelliklerine dair kapsamlı bir inceleme yapılacaktır.

1 MW Buhar Türbini Temel Teknik Özellikleri

Kapasite ve Güç Çıkışı

1 MW gücünde bir buhar türbini, sürekli ve güvenilir bir enerji kaynağı olarak küçük ve orta ölçekli işletmelerin enerji ihtiyacını karşılar. Bu kapasite, saatte 1000 kilowatt enerji üretme kapasitesine sahip bir türbin anlamına gelir. 1 MW türbinler, özellikle küçük ölçekli enerji gereksinimleri olan tesisler için ekonomik bir çözüm sunar. Güç çıkışı, türbinin çalışma basıncı, buhar sıcaklığı ve tasarımına göre değişebilir.

Çalışma Basıncı ve Sıcaklık Seviyeleri

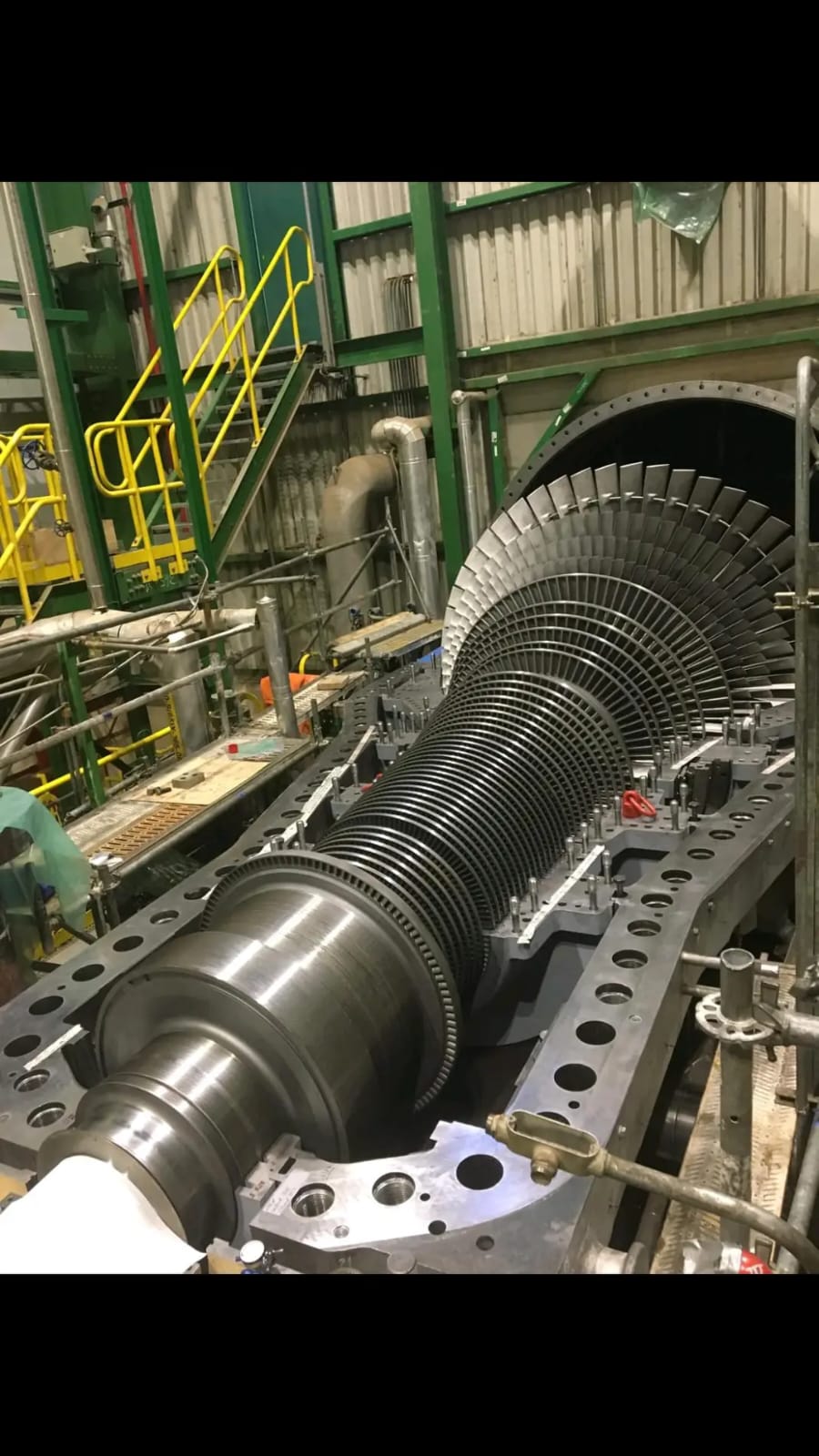

Buhar türbinleri, verimliliklerini yüksek buhar basıncı ve sıcaklık seviyeleri ile artırır. 1 MW türbinler genellikle 20 bar ile 100 bar arasında bir buhar basıncı aralığında çalışır. Sıcaklık ise genellikle 350 °C ile 540 °C arasında değişir. Yüksek basınç ve sıcaklık, türbinin daha verimli çalışmasını sağlar; ancak bu koşullarda türbinin yapısal bütünlüğünü koruması için özel malzemeler gereklidir.

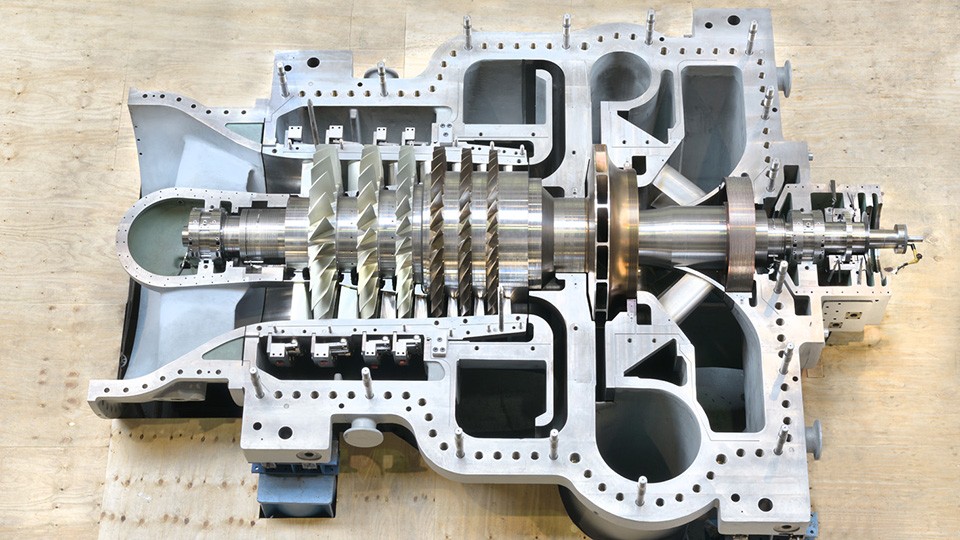

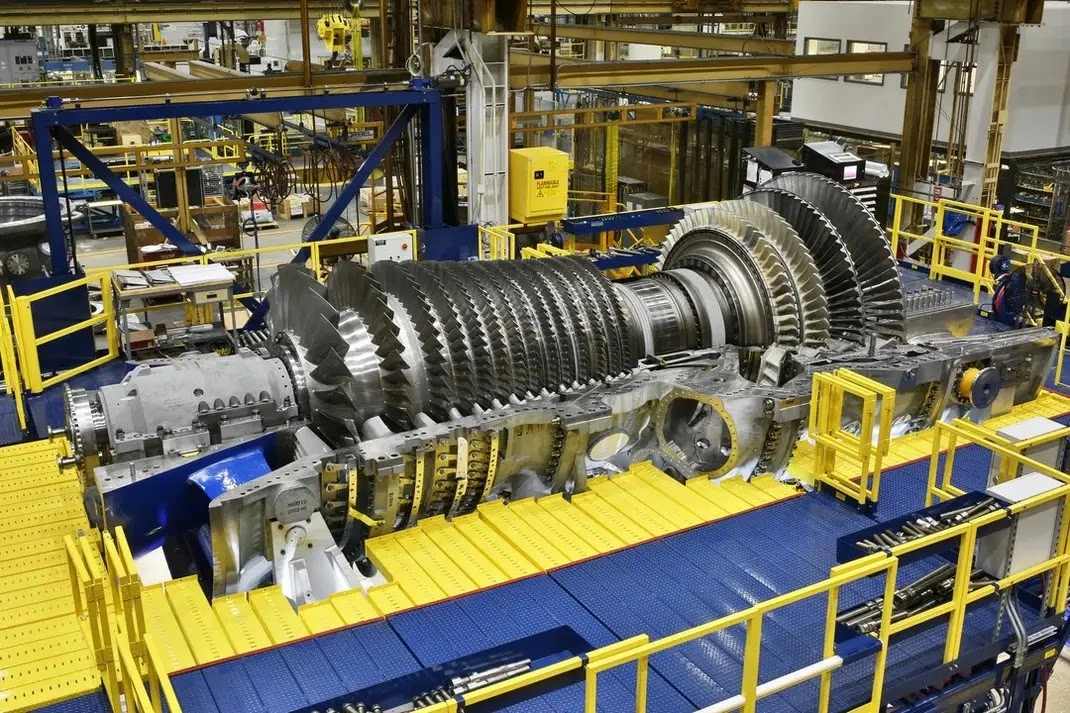

Türbin Tasarımı: Rotor, Stator ve Kanatçıklar

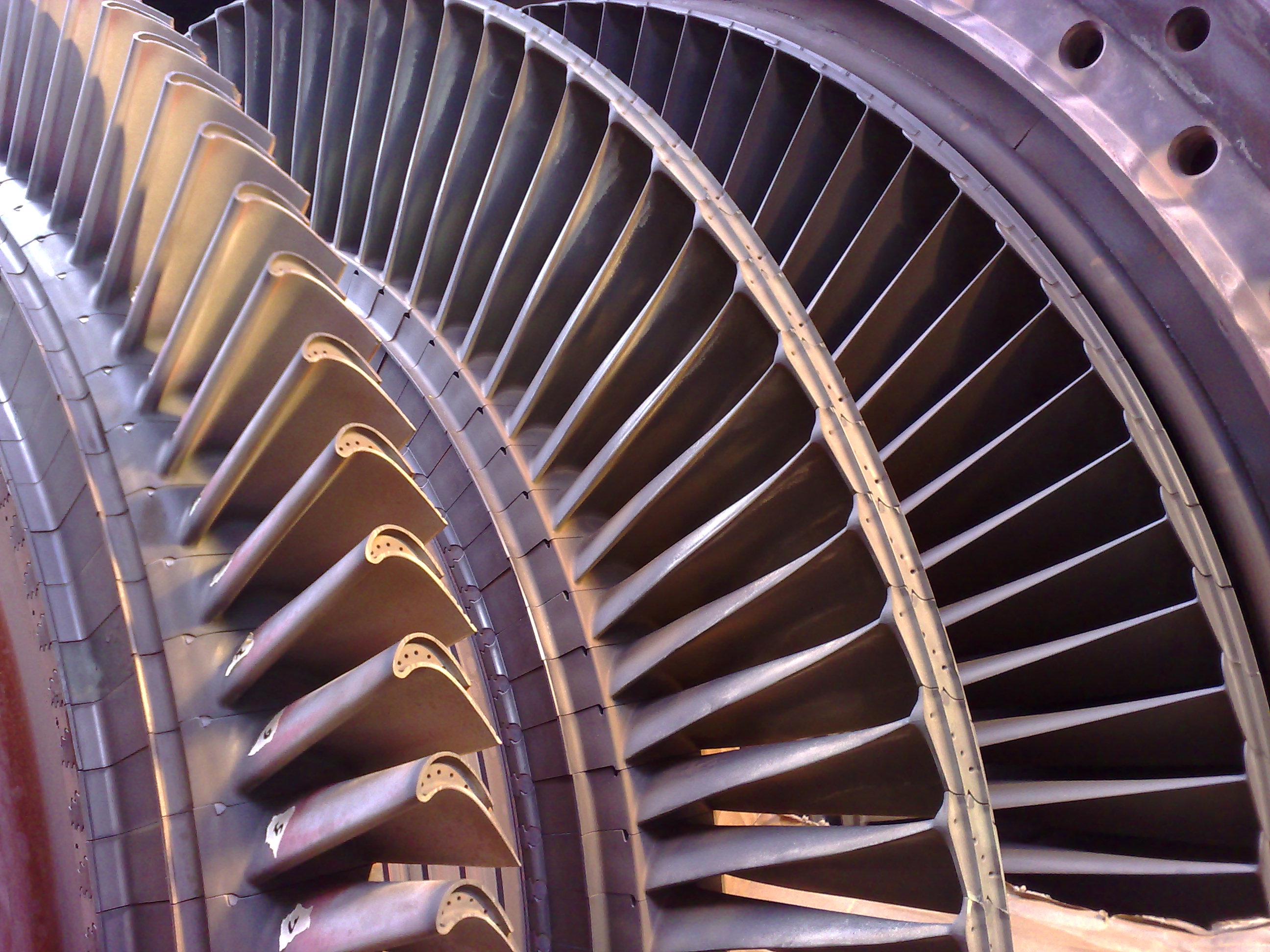

1 MW buhar türbinleri, rotorlu ve statorlu bir tasarıma sahiptir. Rotor, buharın gücünü mekanik enerjiye dönüştürmek için dönen parçalardan oluşurken, stator bu dönen parçaları yerinde tutarak buharın enerji transferini yönlendirir. Rotorun üzerindeki kanatçıklar, buhar akışına karşı direnç oluşturur ve buharın kinetik enerjisini dönme hareketine çevirir. Kanatçıklar, buhar akışını yönlendiren özel bir yapıya sahiptir ve türbinin verimliliğini artırmak için aerodinamik olarak optimize edilmiştir.

Verimlilik Özellikleri

1 MW buhar türbinlerinde verimlilik, %30 ila %40 arasında değişir. Bu değer, buharın sıcaklığı ve basıncı ile doğrudan ilişkilidir. Buharın yüksek basınçta ve sıcaklıkta türbine girmesi, enerji dönüşüm sürecinde verimliliği artırır. Türbinin verimliliğini artırmak için genellikle reheat (yeniden ısıtma) ve intercooling (ara soğutma) gibi yöntemler kullanılır.

3. Çalışma Prensibi ve Enerji Dönüşüm Mekanizması

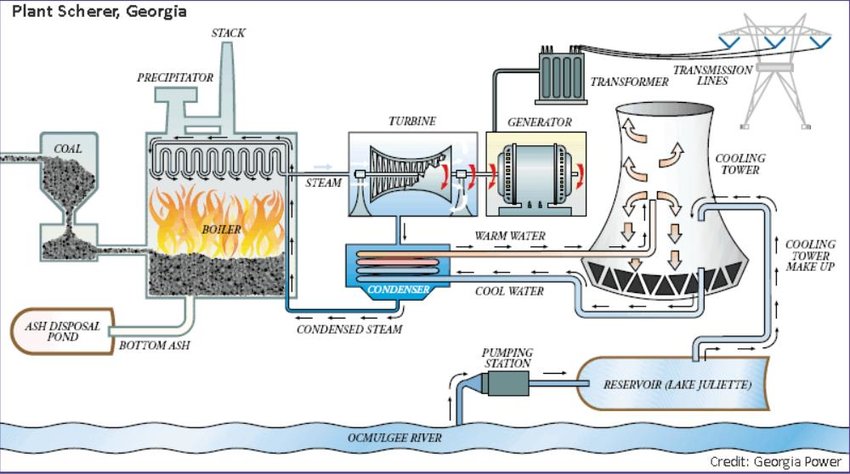

1 MW buhar türbini, temel olarak Rankine çevrimine dayanır ve bu çevrimin adımlarını takip ederek enerji dönüşümünü gerçekleştirir. Bu sistemde, su kaynağı bir kazan yardımıyla yüksek basınç ve sıcaklığa kadar ısıtılarak buhar haline getirilir. Bu buhar, türbine girerek kanatçıklara çarpar ve burada bulunan mekanik enerjiyi dönen hareket olarak üretir. Bu dönen hareket, türbin miline bağlı olan jeneratörü çalıştırarak elektrik enerjisine dönüştürülür.

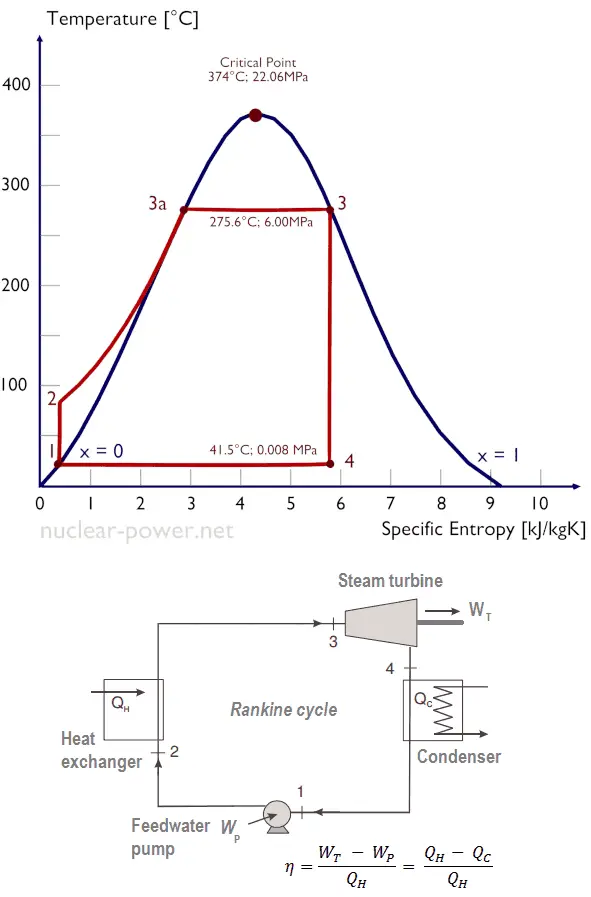

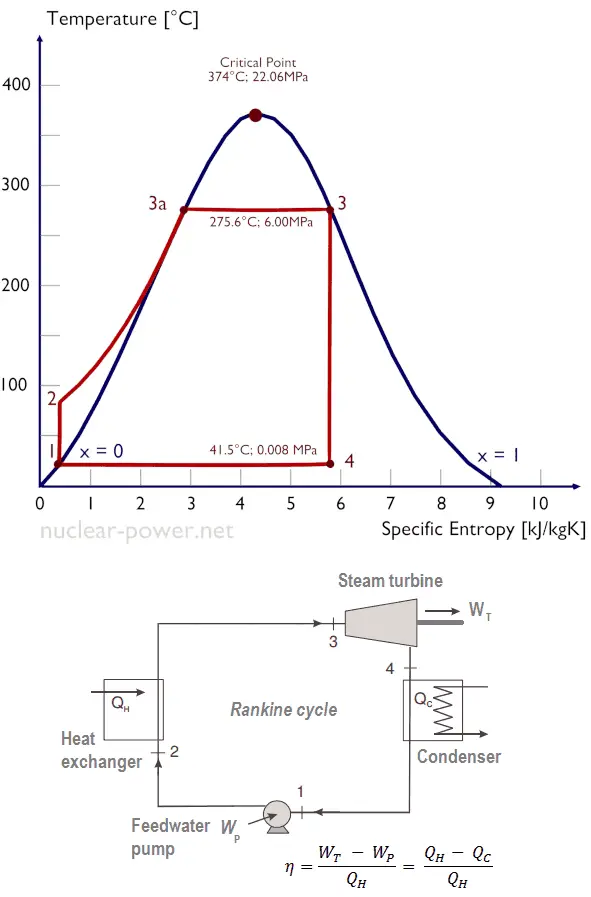

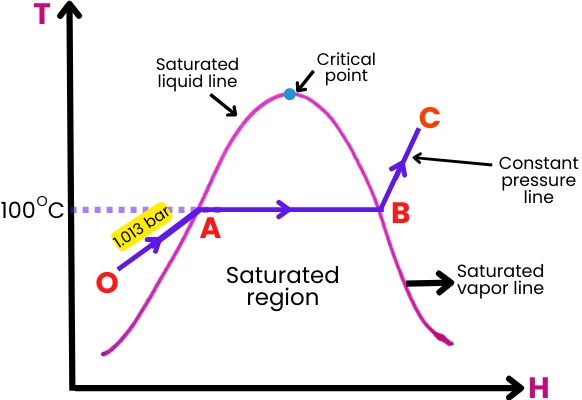

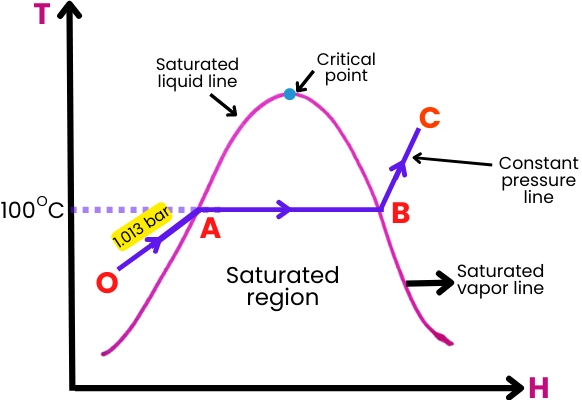

Termodinamik Çevrim: Rankine Çevrimi

Rankine çevrimi, buhar türbinlerinin çalışma prensibini tanımlar. Buhar, yüksek basınçta türbine girdiğinde kinetik enerjisiyle türbin kanatçıklarını çarparak rotorun dönmesini sağlar. Rotorun dönme hareketiyle buharın enerjisi, mekanik enerjiye dönüştürülür. Çıkışta ise buhar, kondansöre yönlendirilerek yoğunlaştırılır ve tekrar su haline getirilir.

Buharın Kanatçıklarla Teması ve Güç Üretimi

Türbine giren yüksek basınçtaki buhar, kanatçıklarla temas ederek kinetik enerjisini türbine aktarır. Türbin kanatçıkları, buharın enerjisini optimize eden aerodinamik bir tasarıma sahiptir. Buhar kanatçıklara çarptığında, basıncı ve sıcaklığı düşer, bu da dönme hareketi üreterek elektrik üretir.

4. Enerji Verimliliği ve Performans Analizi

Verimliliği Etkileyen Faktörler

1 MW buhar türbinlerinde verimliliği etkileyen birçok faktör vardır. En önemli faktörler, buharın sıcaklığı ve basıncı, türbinin tasarımı ve kullanılan malzeme kalitesidir. Basınç ve sıcaklık, buharın enerji yoğunluğunu artırır; bu da verimlilik için olumlu bir etkendir.

Buhar Kalitesi ve Basınç İlişkisi

Buharın kalitesi, içerdiği nem miktarı ile ilgilidir. Kuru buhar, yüksek verimlilik sağlar çünkü nem içeriği olmayan buhar türbin kanatçıklarında daha etkin bir güç aktarımı sağlar. Basınç ise enerji yoğunluğunu doğrudan etkileyerek, türbinin daha fazla güç üretmesini sağlar.

1 MW Türbinlerde Verimliliği Artırma Yöntemleri

Verimliliği artırmak için reheat, ara soğutma ve daha yüksek buhar basıncı ve sıcaklığı gibi teknikler kullanılabilir. Reheat tekniği, buharın türbine girmeden önce tekrar ısıtılmasıdır ve türbinin daha yüksek verimlilikle çalışmasını sağlar.

5. Malzeme ve Yapısal Özellikler

1 MW’lık buhar türbinlerinin yüksek sıcaklık ve basınç altında uzun süre verimli çalışabilmesi için türbin yapısında kullanılan malzemeler kritik öneme sahiptir. Basınca ve ısıya dayanıklı malzemeler, türbinin performansını ve dayanıklılığını doğrudan etkiler. Türbinin yapısal elemanları olan rotor, stator ve kanatçıklar, buhar akışının enerjiye dönüştürülmesinde en çok ısı ve basınca maruz kalan bileşenlerdir.

Malzeme Seçimi (Isı ve Basınca Dayanıklılık)

Yüksek sıcaklık ve basınca dayanıklılık için genellikle alaşımlı çelik veya paslanmaz çelik gibi metaller tercih edilir. Bu malzemeler, 350 °C’nin üzerindeki sıcaklıklarda bile mekanik özelliklerini koruyarak türbinin verimliliğini artırır. Buharın türbine temas ettiği kanatçıklar ise korozyona dayanıklı alaşımlardan yapılır; bu, kanatçıkların uzun süre dayanmasını ve enerji kaybını azaltmasını sağlar.

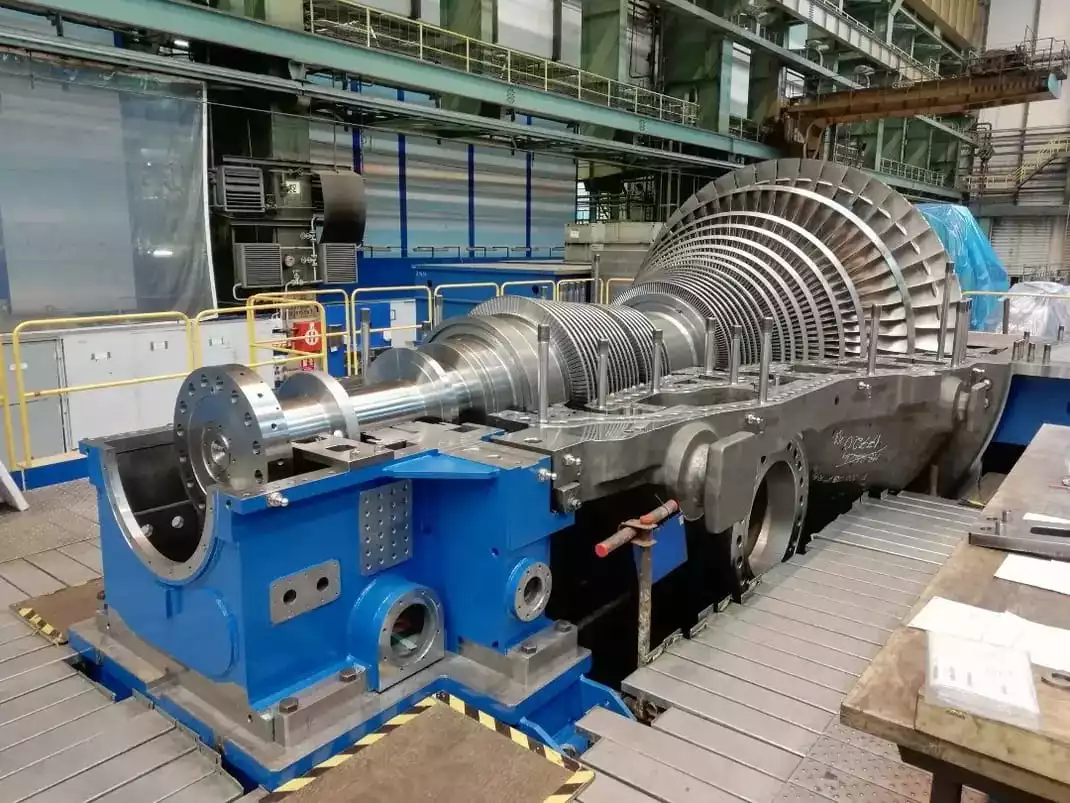

Türbin Yapısı: Rotor, Stator ve Yatak Sistemleri

- Rotor: Rotor, türbinin dönen kısmıdır ve buharın kanatçıklara çarpması ile dönme hareketini sağlar. Rotorun aerodinamik olarak verimli bir tasarıma sahip olması, buharın enerjisini maksimum verimlilikle dönme hareketine dönüştürmesi için önemlidir.

- Stator: Sabit parçalar olan statorlar, rotorun dönme hareketini yönlendirir ve buharın düzenli bir şekilde kanatçıklara ulaşmasını sağlar.

- Yatak Sistemleri: Yataklar, rotorun stabil şekilde dönmesini sağlayan parçalar olup titreşimi minimize eder ve türbinin güvenli bir şekilde çalışmasını sağlar.

Yüksek Sıcaklık ve Basınca Dayanım

Yüksek sıcaklık ve basınç altında çalışan türbinlerde termal genleşme önemli bir faktördür. Termal genleşme ile başa çıkabilmek için özel olarak seçilmiş malzemeler ve yapısal tasarımlar kullanılır. Bu tür tasarımlar, türbin bileşenlerinin uzun ömürlü olmasını ve arıza oranlarının düşürülmesini sağlar.

6. 1 MW Türbinlerde Güvenlik ve Kontrol Sistemleri

1 MW buhar türbinlerinde güvenlik ve kontrol sistemleri, türbinin hem güvenli hem de verimli bir şekilde çalışması için vazgeçilmezdir. Bu sistemler, türbinde oluşabilecek aşırı basınç, sıcaklık artışı gibi durumları önleyerek güvenli bir çalışma ortamı sağlar.

Güvenlik Vanaları ve Basınç Kontrol Sistemleri

Yüksek basınç, buhar türbinlerinde dikkat edilmesi gereken en önemli güvenlik unsurlarından biridir. Basınç kontrol sistemleri, türbin içindeki basınç seviyesini izler ve güvenlik vanaları aracılığıyla aşırı basınç durumunda devreye girer. Bu vanalar, türbinde birikmiş olan fazla buharı güvenli bir şekilde tahliye ederek türbinin zarar görmesini önler.

Acil Durum Kapatma Sistemleri

Acil durum kapatma sistemleri, ani basınç düşüşü, sıcaklık yükselmesi veya mekanik bir sorun durumunda türbini hızlı bir şekilde devre dışı bırakmak için kullanılır. Bu sistemler, herhangi bir tehlike anında türbinin güvenli bir şekilde durmasını sağlar.

Otomasyon ve İzleme Sistemleri

1 MW türbinler genellikle otomatik kontrol ve izleme sistemleri ile donatılmıştır. SCADA (Supervisory Control and Data Acquisition) sistemleri, türbinin çalışma koşullarını sürekli olarak izler ve operatöre türbinin durumu hakkında bilgi verir. Bu sistemler, enerji üretim verimliliğini ve güvenliği artırarak bakım maliyetlerini de düşürür.

7. Kurulum ve Bakım Gereksinimleri

1 MW’lık bir buhar türbini kurulumu, dikkatli bir mühendislik ve planlama gerektirir. Montaj ve devreye alma süreci, türbinin performansını doğrudan etkileyen faktörlerden biridir. Kurulum tamamlandıktan sonra, türbinin sorunsuz çalışmasını sağlamak için düzenli bakım gereklidir.

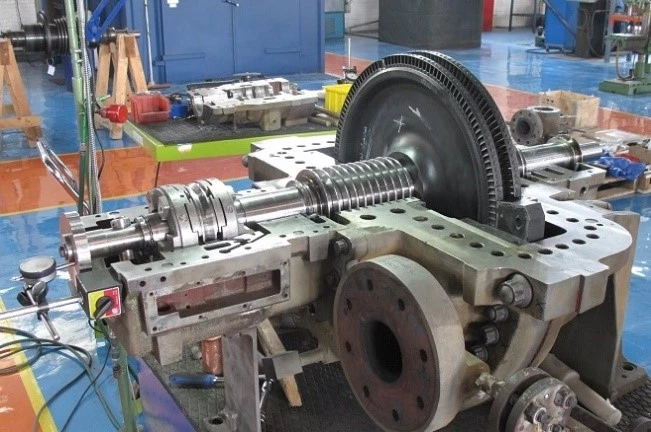

Montaj Süreci ve Gereklilikler

Türbin montajı, tesisin elektrik ve su altyapısına bağlı olarak yapılır. Kurulum sürecinde, türbinin temel alt yapısı, boru bağlantıları ve jeneratör bağlantıları gibi adımlar dikkatlice gerçekleştirilir. Montaj, türbinin uzun vadeli performansı için kritik olduğundan, uzman ekipler tarafından yapılmalıdır.

Düzenli Bakım ve Onarım Stratejileri

Türbinin uzun ömürlü olması için düzenli bakım gereklidir. Bakım programları genellikle haftalık, aylık ve yıllık periyotlarla yapılır. Bu bakım işlemleri, türbinin verimliliğini artırır ve arızaları önler. En yaygın bakım işlemleri, kanatçık temizliği, yağlama ve rotorda meydana gelen olası aşınmaların incelenmesidir.

Arıza Tespiti ve Bakım Maliyetleri

Arıza tespiti, türbinin düzenli çalışmasını sağlamak için kritik bir adımdır. Sensörler ve kontrol sistemleri yardımıyla herhangi bir aksaklık erken teşhis edilebilir. Bakım maliyetleri, türbinin büyüklüğüne ve çalışma koşullarına göre değişiklik gösterir; ancak düzenli bakım, uzun vadede türbinin ömrünü artırarak maliyetleri azaltır.

8. 1 MW Türbinin Avantajları ve Dezavantajları

1 MW buhar türbinlerinin belirli avantajları ve dezavantajları vardır. Bunlar, türbinin hangi alanlarda daha etkin kullanılabileceğine dair bilgi verir.

Avantajlar

- Enerji Verimliliği: Yüksek sıcaklık ve basınçta çalışan bu tür türbinler, düşük enerji kayıpları ile verimli enerji üretir.

- Çevresel Etki: Buhar türbinleri, yenilenebilir enerji kaynaklarıyla (biyokütle veya jeotermal enerji) çalıştıklarında çevreye duyarlı bir enerji üretim yöntemi sunar.

- Küçük Ölçekli Üretim: 1 MW kapasitesi sayesinde, küçük endüstriyel tesislerde enerji tasarrufu ve bağımsızlık sağlar.

Dezavantajlar

- Yüksek İlk Yatırım Maliyeti: 1 MW buhar türbini kurulumu için başlangıç maliyeti yüksektir, bu da küçük işletmeler için maliyetli olabilir.

- Bakım ve İşletme Maliyetleri: Türbinin düzenli bakımı, işletme maliyetlerini artırır ve sürekli bakım gereksinimi gerektirir.

- Sınırlı Verimlilik: Küçük türbinlerde, büyük türbinlere göre verimlilik sınırlıdır ve daha büyük enerji ihtiyaçları için yetersiz kalabilir.

9. Kullanım Alanları ve Uygulama Örnekleri

1 MW buhar türbinleri birçok farklı endüstriyel ve enerji üretim uygulamasında kullanılır. Küçük ve orta ölçekli tesisler için uygun olan bu türbinler, özellikle enerji geri kazanımı ve bağımsız enerji üretimi açısından avantaj sağlar.

Endüstriyel Alanlarda Uygulama

1 MW buhar türbinleri, gıda işleme, kimya, tekstil ve ilaç sanayileri gibi enerjiye duyarlı endüstrilerde kullanılır. Endüstriyel buhar türbinleri, üretim sırasında ortaya çıkan atık ısının elektrik enerjisine dönüştürülmesini sağlar.

Küçük ve Orta Ölçekli Elektrik Santrallerinde Kullanım

Bu tür türbinler, küçük elektrik santrallerinde, özellikle birleşik ısı ve güç (CHP) üretim sistemlerinde yaygın olarak tercih edilir. CHP sistemleri, türbinin çıkışındaki buharı ısıtma amaçlı kullanarak enerji verimliliğini artırır.

Jeotermal ve Biyokütle Enerji Tesisleri Örnekleri

1 MW buhar türbinleri, yenilenebilir enerji kaynakları olan jeotermal ve biyokütle enerji santrallerinde de kullanılır. Jeotermal santrallerde, yer altından çıkan sıcak suyun buhar haline getirilmesi ile türbine güç sağlanır. Biyokütle santrallerinde ise bitkisel atıkların yakılması ile elde edilen buhar türbinlere yönlendirilir.

10. Sonuç ve Gelecek Perspektifleri

1 MW buhar türbinleri, küçük ve orta ölçekli işletmeler için enerji tasarrufu ve bağımsız enerji üretimi sağlar. Küçük kapasite ve düşük maliyetli olmasına rağmen, özellikle birleşik ısı ve güç sistemleri ile birleştiğinde verimli bir enerji çözümü sunar. Gelecekte, enerji verimliliğini artırmaya yönelik gelişmelerle birlikte bu tür türbinlerin daha yaygın hale gelmesi beklenmektedir.

Enerji sektöründeki teknolojik gelişmeler, malzeme bilimindeki ilerlemeler ve yeni kontrol sistemleri sayesinde buhar türbinlerinin verimliliği ve güvenilirliği daha da artırılabilir. Özellikle yenilenebilir enerji kaynakları ile entegre edilen türbin sistemleri, sürdürülebilir enerji üretimine katkı sağlayarak enerji sektöründeki dönüşüme ivme kazandırabilir.

1 MW Buhar Türbininin Çalışma Prensibi

Buhar türbinleri, yüksek basınç ve sıcaklıktaki buharın gücünü mekanik enerjiye çeviren cihazlardır. Bu enerji dönüşümü, Rankine çevrimi temelinde gerçekleşir ve birçok endüstride güvenilir bir elektrik üretim yöntemi olarak yaygın şekilde kullanılır. 1 MW buhar türbinleri, özellikle küçük ve orta ölçekli enerji ihtiyaçları olan tesislerde tercih edilir. Çalışma prensibi açısından, 1 MW türbinler, daha büyük türbinlerdeki süreçlerle aynı prensipleri içerir ancak kompakt tasarımıyla verimliliği artırarak maliyetleri düşürür.

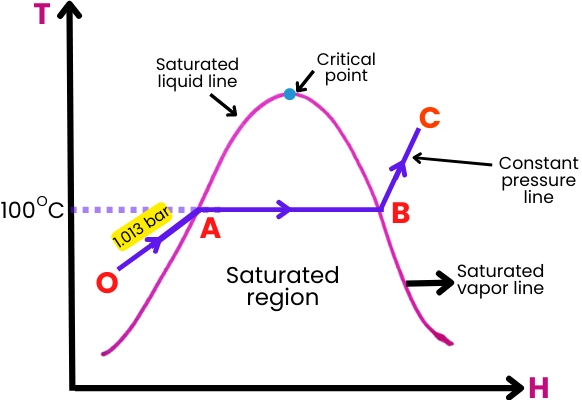

Termodinamik Temeller ve Rankine Çevrimi

1 MW buhar türbinlerinin çalışma prensibi Rankine çevrimine dayanır. Bu çevrim, sıvı suyun buharlaştırılıp tekrar sıvı hale getirildiği bir dizi termodinamik işlem içerir. Rankine çevrimi dört temel aşamadan oluşur:

- Buharlaştırma: Sıvı haldeki su, bir buhar kazanında ısıtılarak yüksek basınç ve sıcaklıkta buhar haline getirilir. Bu aşamada, suyun faz değiştirmesi için gereken ısı enerjisi buhara aktarılır.

- Genişleme (Türbinde Enerji Üretimi): Buhar, yüksek basınç ve sıcaklıkta türbine girer ve burada kanatçıklarla temas ederek enerjisini dönme hareketine çevirir. Bu hareket, türbine bağlı jeneratör sayesinde elektrik enerjisine dönüştürülür.

- Yoğunlaşma: Türbinden çıkan buhar, bir kondensere yönlendirilerek soğutulur ve tekrar sıvı hale getirilir. Yoğunlaşma işlemi, çevrimin devam edebilmesi için suyu tekrar başlangıç noktasına getirir.

- Pompalama: Sıvı hale gelen su, tekrar kazana pompalanır ve çevrim bu şekilde sürekli bir döngü halinde devam eder.

Rankine çevrimi sayesinde, su sürekli olarak faz değiştirerek enerji dönüşüm sürecinde tekrar kullanılır. Bu işlem, buharın basınç ve sıcaklığının verimli bir şekilde elektrik üretimine dönüşmesini sağlar.

Buhar Üretimi ve Kazan Sistemleri

Buhar türbinlerinin çalışma prensibi açısından buharın özellikleri büyük önem taşır. 1 MW buhar türbinlerinde, buhar üretimi için genellikle yüksek basınçlı buhar kazanları kullanılır. Kazanda ısıtılan su, yüksek basınca çıkarak buhar haline getirilir ve türbine yönlendirilir. Buhar üretimi sırasında dikkat edilen bazı parametreler şunlardır:

- Basınç ve Sıcaklık: 1 MW türbinlerde buhar basıncı genellikle 20-100 bar aralığındadır. Yüksek basınç, buharın enerji yoğunluğunu artırarak türbinde daha fazla enerji dönüşümü sağlar. Sıcaklık ise genellikle 350 °C – 540 °C aralığında tutulur.

- Nem İçeriği: Buharın içindeki nem oranı düşük olmalıdır. Kuru buhar, türbin kanatçıklarına zarar vermeden enerjiyi maksimum seviyede aktarır ve buhar türbininin verimliliğini artırır.

Kazan sistemleri, yakıtın yanması sonucu açığa çıkan ısı enerjisini suya aktararak buharın istenen basınç ve sıcaklık seviyelerine ulaşmasını sağlar. Yakıt olarak fosil yakıtlar, biyokütle veya doğrudan jeotermal kaynaklardan elde edilen ısı enerjisi kullanılabilir.

Buharın Türbine Girişi ve Kanatçıklarla Enerji Dönüşümü

Buhar, yüksek basınç ve hızda türbine yönlendirilir ve burada kanatçıklarla temasa geçerek türbin rotorunu döndürür. Buharın kinetik ve potansiyel enerjisi, kanatçıklara çarptığında mekanik enerjiye dönüşür. Bu işlem iki temel aşamada gerçekleşir:

- Giriş Aşaması: Yüksek basınç ve hızdaki buhar, ilk olarak türbin kanatçıklarına yönlendirilir. Kanatçıkların özel aerodinamik yapısı sayesinde, buhar enerjisi en verimli şekilde türbine aktarılır.

- Dönme Hareketi: Buhar, kanatçıklara çarptığında kinetik enerjisini türbinin rotoru üzerinde dönme hareketi olarak aktarır. Rotorun dönme hareketi, türbine bağlı jeneratör yardımıyla elektrik enerjisine dönüştürülür.

Buharın Enerji Dönüşümü ve Jeneratör Bağlantısı

Rotorun dönmesiyle ortaya çıkan mekanik enerji, jeneratör yardımıyla elektrik enerjisine çevrilir. Bu süreçte türbinin rotasyon hızının, jeneratör için uygun olan frekans seviyesinde tutulması önemlidir. Özellikle elektrik şebekesi ile uyumlu bir frekansta elektrik üretilmesi için dönme hızı otomatik hız kontrol sistemleri ile denetlenir.

Jeneratör bağlantısı, türbinin mekanik enerjisinin verimli bir şekilde elektrik enerjisine çevrilmesi için kritik bir rol oynar. Türbine bağlı olan jeneratör, elektrik üretiminde sürekli bir güç çıkışı sağlayacak şekilde tasarlanmıştır. Bu nedenle, jeneratör bağlantısının dayanıklılığı ve sağlamlığı, türbin performansını doğrudan etkiler.

Çıkış Buharının Kondansatöre Gönderilmesi

Türbinden çıkan düşük basınçlı buhar, kondensere yönlendirilerek soğutulur ve tekrar sıvı hale getirilir. Bu işlem, Rankine çevriminde çevrimin devam edebilmesi için gereklidir. Kondanserde soğutulan buhar, pompa yardımıyla tekrar kazana geri gönderilerek yeniden ısıtılır ve buhar haline getirilir. Böylece çevrim tamamlanır ve sürekli bir döngü halinde enerji üretimi sağlanır.

Kondanser, buhar türbinlerinin verimli çalışması için kritik bir bileşendir. Türbinden çıkan buharın yoğunlaştırılması, enerji kaybını minimum seviyeye indirir ve çevrimin sürekli bir şekilde devam etmesini sağlar.

Reheat ve Intercooling Teknikleri

1 MW buhar türbinlerinde verimliliği artırmak amacıyla reheat (yeniden ısıtma) ve intercooling (ara soğutma) teknikleri kullanılabilir:

- Reheat: Buharın türbinde ilk genişlemeden sonra tekrar ısıtılarak türbine geri verilmesiyle yapılan işlemdir. Reheat işlemi, buharın enerjisini koruyarak türbin verimliliğini artırır ve enerjinin daha fazla elektrik olarak dönüştürülmesini sağlar.

- Intercooling: Buharın türbine girmeden önce soğutulmasıyla gerçekleştirilen bu yöntem, türbinin daha verimli çalışmasını sağlar. Özellikle yüksek sıcaklıkta çalıştığında buharın genleşme oranı artar ve enerji dönüşümü daha verimli hale gelir.

Bu teknikler, türbinin performansını iyileştirerek enerji maliyetlerini düşürür ve daha fazla elektrik üretimi sağlar.

1 MW Türbinlerde Kontrol ve Otomasyon Sistemleri

1 MW buhar türbinlerinin çalışma prensibinde otomatik kontrol sistemleri ve sensör teknolojileri önemli rol oynar. Türbinin içindeki buhar basıncı, sıcaklık, hız ve diğer parametreler sürekli olarak izlenir ve operatöre bilgi sağlanır. SCADA gibi otomasyon sistemleri, türbinin güvenli bir şekilde çalışmasını sağlar ve gerektiğinde otomatik kapatma veya ayarlama işlemlerini gerçekleştirir.

1 MW buhar türbinlerinin performansını ve verimliliğini artırmak için kullanılan kontrol sistemleri şunlardır:

- Basınç ve Sıcaklık Sensörleri: Buharın basıncı ve sıcaklığı sürekli izlenir ve türbinin verimli çalışması için gerekli ayarlamalar yapılır.

- Otomatik Kapatma Sistemleri: Aşırı basınç, sıcaklık veya herhangi bir arıza durumunda türbini güvenli bir şekilde kapatır.

- Hız Kontrol Sistemleri: Türbinin jeneratörle uyumlu bir hızda çalışmasını sağlar ve elektrik üretiminin stabil kalmasına yardımcı olur.

1 MW Buhar Türbinlerinin Kullanım Alanları ve Uygulama Örnekleri

1 MW’lık buhar türbinleri, küçük ve orta ölçekli enerji ihtiyaçlarını karşılamak için tasarlanmış verimli çözümler sunar. Bu tür türbinler, enerji üretiminden ısı geri kazanımına, küçük ölçekli bağımsız elektrik santrallerinden yenilenebilir enerji projelerine kadar birçok alanda kullanılır.

2.1 Endüstriyel Alanlarda Uygulama

Buhar türbinleri, endüstriyel tesislerde enerji maliyetlerini düşürmek ve çevre dostu üretim süreçleri oluşturmak için giderek daha fazla tercih edilmektedir. 1 MW türbinler, özellikle enerji yoğun üretim süreçlerine sahip sektörlerde yaygın olarak kullanılır. Bu tür tesisler, hem elektrik hem de ısı enerjisi gereksinimlerini karşılayabilmek için buhar türbinlerini kullanarak enerji verimliliğini artırır. Endüstriyel alanlarda 1 MW buhar türbinlerinin başlıca uygulama alanları şunlardır:

- Kimya ve Petrokimya Tesisleri: Bu sektörlerde büyük miktarda buhar ve elektrik enerjisine ihtiyaç duyulur. 1 MW buhar türbinleri, kimyasal işlem süreçlerinde enerji sağlayarak üretim maliyetlerini düşürür.

- Tekstil Endüstrisi: Tekstil fabrikaları, hem ısıtma hem de üretim makinelerinin çalıştırılması için buhar kullanır. Bu sektörlerde, buhar türbinleri enerji geri kazanımı sağlayarak maliyetleri optimize eder.

- Gıda İşleme: Gıda endüstrisinde sterilizasyon, pişirme ve kurutma işlemlerinde kullanılan buhar, türbinler aracılığıyla enerjiye dönüştürülerek gıda işleme maliyetlerini azaltır.

2.2 Birleşik Isı ve Güç (CHP) Sistemlerinde Kullanım

1 MW buhar türbinleri, birleşik ısı ve güç (CHP) uygulamalarında verimliliği artırmak amacıyla yaygın olarak kullanılır. CHP sistemleri, türbinde üretilen atık ısıyı geri kazanarak tesisin ısıtma ve elektrik ihtiyacını aynı anda karşılar. Bu sistemler, enerji kullanımını maksimum seviyeye çıkararak fosil yakıt tüketimini ve enerji maliyetlerini azaltır. Özellikle küçük ve orta ölçekli tesislerde CHP sistemlerinin sunduğu avantajlar şunlardır:

- Enerji Verimliliği Artışı: CHP sistemleri, hem elektrik hem de ısı enerjisini eş zamanlı olarak sağladığı için enerji verimliliğini artırır.

- Çevresel Etkiyi Azaltma: Fosil yakıtlara olan bağımlılığı azaltarak çevre dostu bir enerji üretim yöntemi sunar.

- Enerji Maliyeti Tasarrufu: CHP sistemleri, enerji maliyetlerinde %30’a varan tasarruflar sağlayabilir ve tesislerin enerji bağımsızlığını artırır.

Birçok endüstriyel tesis, CHP sistemleri ile entegre edilen 1 MW buhar türbinleri sayesinde enerji maliyetlerini düşürmekte ve operasyonel verimliliğini artırmaktadır.

2.3 Yenilenebilir Enerji Üretiminde Kullanım

1 MW buhar türbinleri, yenilenebilir enerji kaynaklarından elektrik üretmek için de uygundur. Jeotermal ve biyokütle enerjisi, sürdürülebilir enerji üretimi için büyük potansiyele sahip olup buhar türbinleri ile birlikte kullanıldığında çevre dostu ve sürdürülebilir enerji sağlar.

- Jeotermal Enerji Tesisleri: Jeotermal enerji, yer altından çıkan sıcak su veya buharın kullanılması ile elde edilir. 1 MW buhar türbinleri, jeotermal kaynaklardan çıkan buharın enerjisini elektrik enerjisine dönüştürür. Özellikle jeotermal açıdan zengin bölgelerde, bu tür türbinler enerji maliyetlerinin düşürülmesi ve çevreye duyarlı enerji üretimi için ideal bir çözüm sunar.

- Biyokütle Enerji Santralleri: Bitkisel atıklar, hayvan gübreleri ve tarımsal artıklar gibi biyokütle kaynakları yakılarak elde edilen enerji buhar türbinlerinde elektrik enerjisine dönüştürülür. 1 MW buhar türbinleri, biyokütle enerji santrallerinde yaygın olarak kullanılarak hem enerji verimliliğini artırır hem de biyolojik atıkların enerjiye dönüştürülmesi ile çevreye katkı sağlar.

Bu tür yenilenebilir enerji projelerinde 1 MW buhar türbinleri, fosil yakıtların kullanılmadığı çevre dostu bir enerji üretim süreci sağlar. Biyokütle ve jeotermal santrallerin küçük ölçekli enerji gereksinimleri için uygun olan bu türbinler, hem çevre dostu hem de ekonomik bir çözüm olarak öne çıkar.

2.4 Küçük ve Orta Ölçekli Elektrik Santrallerinde Kullanım

Küçük ve orta ölçekli elektrik santralleri, genellikle uzak veya şehir şebekesine bağımlı olmayan bölgelerde yer alır. Bu tesislerde 1 MW buhar türbinleri, bağımsız ve güvenilir bir enerji kaynağı olarak kullanılır. 1 MW türbinler, genellikle mikrogrid sistemlerinde veya adalara özel elektrik santrallerinde ideal bir çözüm sunar.

- Bağımsız Elektrik Üretim Santralleri: Küçük yerleşim birimlerinde veya şebeke elektriğine erişimin zor olduğu bölgelerde bağımsız elektrik üretimi için kullanılır.

- Mikrogrid Sistemleri: Şehir merkezlerinden uzak, enerji altyapısının kısıtlı olduğu yerlerde mikrogrid sistemleri enerji bağımsızlığı sağlar. Bu mikrogrid sistemlerinde 1 MW buhar türbinleri, elektrik üretiminde istikrar sağlar.

Bu tür tesisler, özellikle yerel yönetimler ve küçük işletmeler için enerji bağımsızlığı sunar ve enerji maliyetlerini düşürür.

2.5 Tarım ve Hayvancılık Tesislerinde Kullanım

Tarım ve hayvancılık sektörü, özellikle biyokütle gibi organik atıkların enerjiye dönüştürülmesiyle enerji üretiminde yüksek potansiyele sahiptir. Tarımsal atıkların ve hayvansal gübrelerin yakılmasıyla elde edilen buhar, buhar türbinleri aracılığıyla elektrik enerjisine dönüştürülerek tarımsal üretimde maliyetlerin azaltılmasına katkı sağlar.

- Sera Tesisleri: Sera alanlarında enerji maliyetleri oldukça yüksektir. 1 MW buhar türbinleri, biyokütleden üretilen buharla çalışarak seralarda elektrik ve ısı enerjisi sağlar.

- Hayvancılık Çiftlikleri: Hayvansal atıkların biyokütle olarak değerlendirilmesi, türbinler aracılığıyla enerjiye dönüştürülerek çiftliklerin enerji maliyetlerini azaltır.

Bu tesislerde, yerel enerji kaynaklarının kullanılması sayesinde enerji bağımsızlığı sağlanır ve çiftliklerin operasyonel maliyetleri azalır.

2.6 Küçük İşletmeler ve KOBİ’lerde Kullanım

Küçük ve orta büyüklükteki işletmeler (KOBİ’ler) için elektrik maliyetleri oldukça yüksektir ve bu işletmelerde enerji verimliliği büyük bir önem taşır. 1 MW buhar türbinleri, düşük maliyetli ve verimli bir çözüm olarak KOBİ’lerde enerji ihtiyaçlarını karşılar. Bu tür türbinler, KOBİ’lerin kendi enerjilerini üretmelerine imkan tanır ve bu sayede enerji maliyetlerini düşürür.

- Enerji Maliyeti Tasarrufu: 1 MW türbinler, KOBİ’ler için enerji maliyetlerinin azalmasına yardımcı olur ve sürdürülebilir bir çözüm sunar.

- Enerji Bağımsızlığı: İşletmeler, türbinlerin sağladığı elektrik enerjisi ile şebekeden bağımsız olarak çalışabilir, böylece enerji kesintilerinden etkilenmez.

KOBİ’ler için enerji verimliliği büyük önem taşıdığından, bu tür türbinler enerji maliyetlerini düşürmenin yanı sıra daha çevre dostu bir enerji tüketimi sağlamaktadır.

Sonuç

1 MW buhar türbinleri, endüstriyel tesislerden küçük işletmelere, tarım ve hayvancılık tesislerinden yenilenebilir enerji projelerine kadar geniş bir yelpazede enerji üretiminde önemli bir rol oynar. Bu tür türbinlerin avantajları, özellikle enerji verimliliği ve düşük maliyetleri ile öne çıkar. Küçük ve orta ölçekli tesislerin enerji ihtiyacını karşılayarak çevre dostu enerji çözümleri sunar.

Gelecekte, buhar türbinlerinin enerji üretiminde daha yaygın hale gelmesi ve yenilenebilir enerji projelerinde daha etkin rol oynaması beklenmektedir. Özellikle biyokütle ve jeotermal enerji projeleri gibi yenilenebilir enerji alanlarındaki kullanımı, türbinlerin çevresel etkilerini minimize ederken enerji bağımsızlığına katkıda bulunur.

Rankine Çevriminin Tanımı ve Temel Özellikleri

Rankine çevrimi, dört ana işlemden oluşan ve enerjinin mekanik veya elektrik enerjisine dönüştürülmesinde kullanılan bir termodinamik çevrimdir. Bu çevrim, suyun kazanda buharlaştırılması, yüksek basınçlı buharın türbinde genişleyerek enerji vermesi, düşük basınçtaki buharın yoğunlaştırılması ve yoğunlaşan sıvının tekrar kazana pompalanarak çevrimin tamamlanmasıyla devam eder.

Çevrimin Temel Bileşenleri:

- Buhar Kazanı: Su burada ısıtılarak buhar haline getirilir. Kazan, çevrimin ilk adımını başlatır.

- Türbin: Buhar, kazanda yüksek basınca ulaştıktan sonra türbine yönlendirilir ve burada mekanik enerjiye dönüştürülür.

- Yoğuşturucu (Kondanser): Türbinden çıkan düşük basınçlı buhar, burada soğutularak tekrar sıvı hale getirilir.

- Pompa: Yoğunlaşan sıvı su, tekrar kazana pompalanır ve çevrim bu şekilde devam eder.

2. Rankine Çevriminde Kullanılan Süreçler ve Adımlar

Rankine çevriminde dört temel süreç vardır. Bu süreçler, suyun enerji taşıma kapasitesini maksimum seviyeye çıkarmak için özel olarak dizayn edilmiştir.

2.1 Isıtma ve Buharlaştırma (Buhar Kazanı)

Bu ilk aşamada, su kazanda ısıtılır ve buhar haline getirilir. Isıtma süreci sırasında su, yüksek sıcaklık ve basınca ulaşır. Suyun buhar haline geçmesi, yoğun miktarda enerji içerir ve bu enerji türbinde mekanik enerjiye dönüştürülmek üzere saklanır. Buhar kazanı, çoğu zaman fosil yakıt, biyokütle, nükleer enerji veya yenilenebilir enerji kaynakları gibi bir ısı kaynağı kullanarak bu süreci sağlar. Bu aşamada su, belirli bir sıcaklığa kadar ısıtılarak yüksek basınç ve sıcaklıkta kuru buhar elde edilir.

2.2 Genişleme (Türbin)

Kazandan çıkan yüksek basınçlı buhar, türbine girer. Bu aşamada buhar, türbin kanatçıklarına çarpar ve burada mekanik enerjiye dönüştürülür. Buharın enerjisi, türbinin rotasyon hareketiyle birlikte mekanik enerjiye aktarılır. Türbinde genişleyen buhar, basınç ve sıcaklığını düşürerek kondansere doğru hareket eder. Genişleme süreci, türbinin verimliliğini artıran en kritik süreçtir ve Rankine çevriminin enerjiyi iş gücüne çevirme aşamasıdır. Bu aşamada türbinde kullanılan kanatçıkların aerodinamik yapısı, enerji kaybını minimuma indirir.

2.3 Yoğuşma (Kondansatör)

Türbinden çıkan düşük basınçlı buhar, kondensere yönlendirilir. Kondanserde soğutulan buhar, yoğunlaşarak sıvı hale gelir. Yoğuşma işlemi, çevrimin tamamlanması için önemlidir çünkü bu işlem sayesinde buhar tekrar su haline dönerek çevrimde sürekli kullanılabilir hale gelir. Kondanser, soğutma kuleleri veya soğutma suları yardımıyla buharı sıvıya dönüştürür. Bu işlem sırasında buharın kalan enerjisi soğutma suyu yardımıyla dışarıya atılır ve buharın sıcaklığı düşürülür.

2.4 Pompalama (Su Pompası)

Yoğunlaşan su, pompa yardımıyla tekrar kazana geri pompalanır. Pompa, suyun basıncını artırarak kazan için uygun basınca getirir ve çevrimin yeniden başlamasını sağlar. Bu pompalama işlemi, suyun kazana tekrar yüksek basınçta iletilmesi için gereklidir. Su, tekrar kazana döndüğünde çevrim başa döner ve su tekrar ısıtılarak buhar haline getirilir.

Bu dört süreç birbirini takip ederek enerji dönüşümünü sürekli hale getirir ve Rankine çevrimini oluşturur.

3. Rankine Çevriminin Verimliliğini Artırma Yöntemleri

Rankine çevrimi, özellikle yüksek sıcaklık ve basınçta çalıştığında daha verimli hale gelir. Çevrimin verimliliğini artırmak için çeşitli yöntemler geliştirilmiştir:

3.1 Reheat (Yeniden Isıtma) Sistemi

Bu yöntemde, türbinde genişleme işlemine başlayan buhar ilk genişlemeden sonra tekrar ısıtılır ve daha yüksek bir enerji seviyesine ulaşır. Buharın genişleme işlemine devam etmesiyle daha fazla enerji elde edilir ve çevrim verimliliği artırılır. Reheat sistemi, büyük termik santrallerde sıkça kullanılır ve çevrimin ikinci genişleme işlemi sırasında enerji kaybını azaltır.

3.2 Ara Soğutma (Intercooling)

Bu yöntemde, genişleme işlemi sırasında buhar soğutulur ve türbine daha yüksek bir enerjiyle giriş yapması sağlanır. Ara soğutma işlemi, çevrimin verimliliğini artırmak için özellikle kullanılan yöntemlerden biridir ve türbinin daha düşük sıcaklıkta çalışmasını sağlar. Bu yöntem, özellikle yüksek sıcaklıkta çalışan türbinlerin enerji verimliliğini optimize etmek amacıyla tercih edilir.

3.3 Buhar Basıncını ve Sıcaklığını Artırma

Buhar türbininin performansını artırmak için buharın kazana girmeden önce basıncını ve sıcaklığını artırmak, verimliliği önemli ölçüde yükseltir. Bu işlem, suyun enerji yoğunluğunu artırarak türbinin daha fazla enerji üretmesini sağlar.

3.4 Isı Geri Kazanım Sistemleri

Rankine çevriminde kullanılan ısı geri kazanım sistemleri, atık ısının enerji olarak tekrar kullanılması amacıyla tasarlanmıştır. Bu sistemler, özellikle atık enerjinin tekrar çevrime kazandırılması için kullanılabilir. Özellikle birleşik ısı ve güç (CHP) sistemlerinde çevrimin verimliliği artırılarak enerji maliyetleri azaltılır.

4. Rankine Çevriminin Uygulamaları ve Avantajları

Rankine çevrimi, elektrik üretimi ve enerji verimliliği sağlayan birçok uygulamada kullanılır. İşte çevrimin bazı yaygın uygulama alanları ve avantajları:

4.1 Termik Santrallerde Kullanım

Rankine çevrimi, fosil yakıtlarla çalışan termik santrallerde en yaygın kullanılan çevrimdir. Bu santrallerde kömür, petrol veya doğal gaz kullanılarak elde edilen ısı enerjisi, kazanda suyu buharlaştırarak türbine yönlendirilir. Bu enerji, türbinde mekanik enerjiye dönüştürülerek elektrik enerjisine çevrilir. Termik santrallerde Rankine çevrimi, yüksek kapasitede elektrik üretimi sağlar ve enerji verimliliğini artırır.

4.2 Nükleer Santrallerde Kullanım

Nükleer reaktörlerde elde edilen ısı enerjisi, suyu buharlaştırarak türbinlere gönderir ve Rankine çevrimi uygulanır. Nükleer santrallerde, fisyon reaksiyonlarından elde edilen ısı, suyu yüksek basınçta buhar haline getirir ve bu buhar türbinlerde elektrik enerjisine dönüştürülür. Nükleer santrallerde Rankine çevrimi, yüksek kapasitede enerji üretimine olanak sağlar.

4.3 Jeotermal Enerji Santrallerinde Kullanım

Jeotermal enerji, yerin altında doğal olarak oluşan ısı enerjisi kullanılarak elde edilir. Jeotermal enerji santrallerinde Rankine çevrimi kullanılarak buhar enerjisi türbine yönlendirilir ve elektrik enerjisi üretilir. Bu santraller, özellikle enerji açısından verimli ve çevre dostu bir seçenek sunar. Jeotermal santrallerde kullanılan Rankine çevrimi, yer altı kaynaklarından sağlanan buharın elektrik üretiminde kullanılmasına imkan tanır.

4.4 Biyokütle Enerji Santrallerinde Kullanım

Biyokütle enerjisi, organik atıkların yakılmasıyla elde edilen enerjidir. Biyokütle enerji santrallerinde yakılan biyokütle, suyu buharlaştırarak türbine yönlendirir ve Rankine çevrimi ile elektrik enerjisine dönüştürülür. Biyokütle enerjisi, çevre dostu ve sürdürülebilir bir enerji kaynağı olup Rankine çevrimi ile verimli bir enerji dönüşümü sağlar.

Rankine Çevriminin Avantajları

- Yüksek Verimlilik: Rankine çevrimi, yüksek sıcaklık ve basınçta çalışarak yüksek verimlilik sağlar.

- Esneklik: Çeşitli enerji kaynakları ile kullanılabilir (fosil yakıt, nükleer, biyokütle, jeotermal).

- Düşük İşletme Maliyeti: Rankine çevrimi, enerji dönüşüm sürecinde düşük maliyetli ve verimli bir yöntemdir.

- Enerji Geri Kazanımı: Isı geri kazanımı gibi yöntemlerle atık enerjiyi tekrar kullanabilme imkanı sunar.

Buhar türbinlerinde güç üretimi süreci

Buhar türbinlerinde güç üretimi süreci, yüksek basınç ve sıcaklıktaki buharın türbin kanatçıklarına çarpmasıyla başlar. Bu çarpma sonucu ortaya çıkan kinetik enerji, türbin rotorunda mekanik bir dönme hareketine dönüşür. Buharın kanatçıklarla teması, türbinin verimli çalışması açısından kritik öneme sahiptir; çünkü bu etkileşim türbinin güç çıkışını, verimliliğini ve performansını doğrudan etkiler. Bu süreç, aerodinamik kanat tasarımlarından, buharın yönlendirilmesi ve genişleme etkilerine kadar bir dizi karmaşık faktörle şekillenir.

Bu kapsamda içeriğimizi aşağıdaki başlıklarda inceleyelim:

- Buhar Türbinlerinde Kanatçıkların Yapısı ve Görevleri

- Buharın Kanatçıklara Çarpma Süreci

- Buharın Enerji Dönüşüm Süreci: Kinetik Enerjiden Mekanik Enerjiye

- Kanatçık Türleri ve Aerodinamik Tasarımın Güç Üretimindeki Rolü

- Buharın Kanatçıklarla Teması ve Verimliliği Artırma Yöntemleri

- Güç Üretimi ve Kontrol Sistemlerinin Rolü

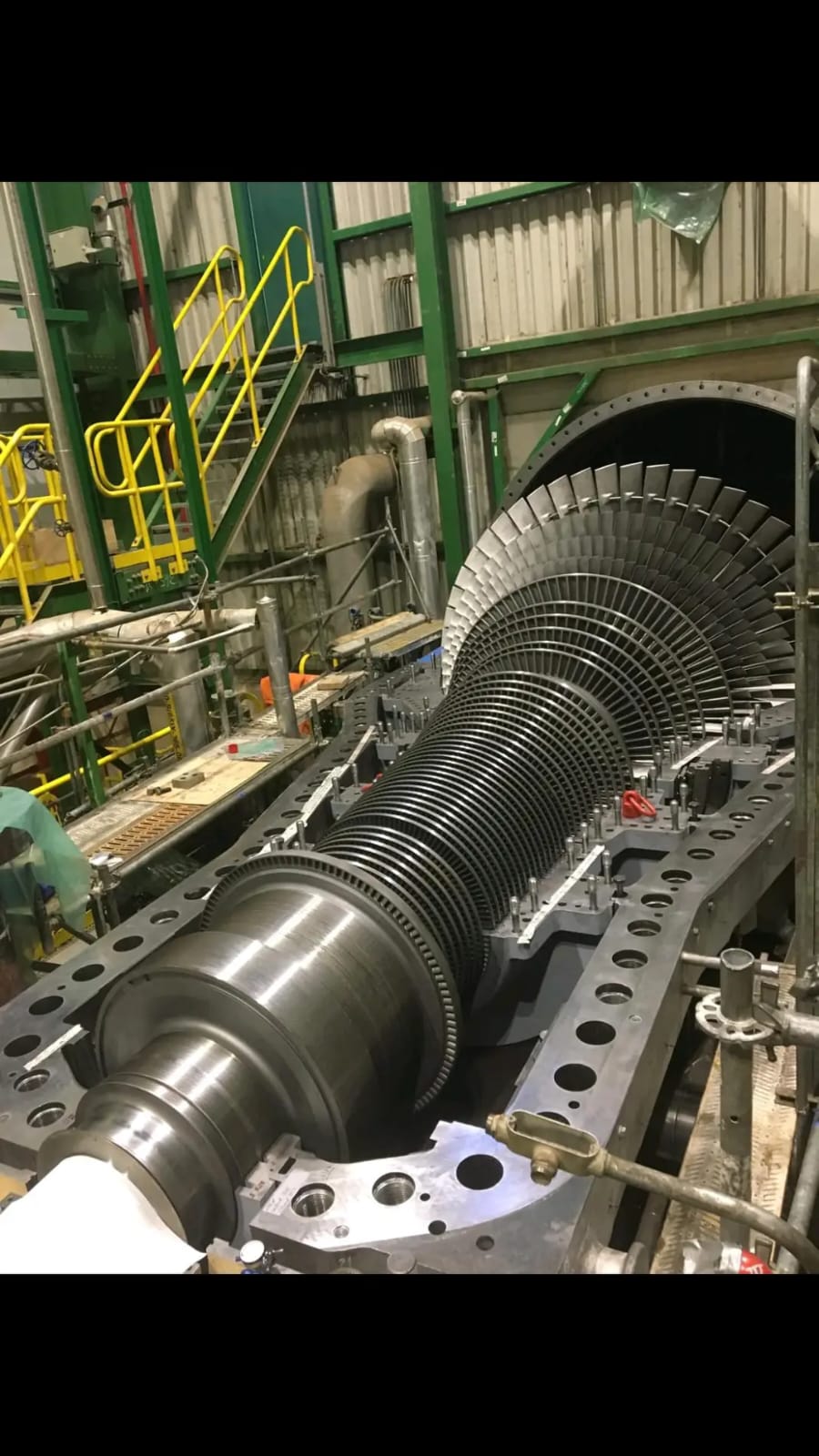

1. Buhar Türbinlerinde Kanatçıkların Yapısı ve Görevleri

Türbin kanatçıkları, yüksek basınç ve sıcaklıkta gelen buharın enerjisini alarak mekanik enerjiye dönüştürmek üzere tasarlanmış aerodinamik yapılar olarak bilinir. Kanatçıkların temel görevi, buharın enerjisini alıp türbinin rotasyonel harekete geçmesini sağlamak ve bu süreci en verimli şekilde yönetmektir.

Kanatçıkların yapısı, dayanıklılık ve aerodinamik özellikler göz önünde bulundurularak özel alaşımlardan yapılır. Bu kanatlar, buharın türbin içinde doğru şekilde genişlemesini sağlarken aynı zamanda dönme hareketine neden olur. Bu yapıların dayanıklılığı, 300-600 °C gibi yüksek sıcaklıklarda bile uzun süre çalışabilmesi için önemlidir.

Kanatçıklar, iki ana gruba ayrılır:

- Sabit Kanatçıklar: Buharın yönünü belirlemek ve akışı kontrol etmek için kullanılır.

- Hareketli Kanatçıklar: Buharın kinetik enerjisini alarak dönme hareketi oluşturur ve enerji dönüşüm sürecinde aktif rol oynar.

2. Buharın Kanatçıklara Çarpma Süreci

Buhar türbininde buhar, kazandan yüksek basınç ve hızda çıkar ve türbin kanatçıklarına yönlendirilir. Kanatçıklara çarpma süreci, buharın kinetik enerjisinin türbine iletilmesinde kritik bir adımdır. Buhar, türbinin ilk giriş noktasındaki kanatçıklara ulaştığında basıncı yüksek ancak hızı düşüktür.

Kanatçıklara çarpan buhar, kanatların aerodinamik yapısı sayesinde hız kazanarak türbinin dönmesini sağlar. Bu süreçte buharın çarptığı ilk kanatlar sabit kanatçıklardır ve buharın akış yönünü ayarlayarak hareketli kanatçıklara doğru yönlendirir. Hareketli kanatçıklar ise bu enerjiyi alarak dönme hareketine geçer.

Buharın kanatçıklara çarpma açısı ve bu açının türbin içinde korunması, enerji dönüşüm verimliliği açısından çok önemlidir. Çarpma açısı yanlış ayarlanmışsa enerji kaybı yaşanabilir; bu nedenle türbin tasarımında buhar akışının kanatçıklar üzerindeki etkisi dikkatle incelenir ve optimize edilir.

3. Buharın Enerji Dönüşüm Süreci: Kinetik Enerjiden Mekanik Enerjiye

Türbin kanatçıkları üzerinde gerçekleşen buhar çarpması, kinetik enerjinin mekanik enerjiye dönüşüm sürecini başlatır. Buharın kanatçıklarla temas ettiği noktada sahip olduğu hız, basınç ve sıcaklık, türbinin dönmesini sağlar. Buhar kanatçıklara çarptığında, kinetik enerjisi ve basıncı türbin rotoruna dönme hareketi olarak aktarılır.

Buharın kanatçıklarla temas süreci aşağıdaki üç ana aşamada gerçekleşir:

- Buharın Kanatlara Çarpması: Buhar ilk temas sırasında kinetik enerjisini ve basıncını kanatçıklara aktarır.

- Kanatçıklarda Genişleme: Buhar, kanatçıklarda genişleyerek basıncını ve sıcaklığını düşürür. Bu genişleme süreci, buharın potansiyel enerjisinin maksimum seviyede kinetik enerjiye dönüşmesine olanak tanır.

- Dönme Hareketi: Genişleyen buharın enerjisi hareketli kanatçıklara aktarılır ve rotorun dönme hareketiyle enerji jeneratöre iletilir.

Bu üç aşama, buharın sahip olduğu enerjiyi mekanik dönme hareketine çeviren ana süreçlerdir. Kanatçık tasarımının kalitesi ve aerodinamik özellikleri, bu aşamalarda türbinin maksimum enerji dönüşüm verimliliğini sağlamasını destekler.

4. Kanatçık Türleri ve Aerodinamik Tasarımın Güç Üretimindeki Rolü

Buhar türbinlerinde kullanılan kanatçıklar iki temel türde bulunur: Impulse (Darbe) Kanatçıkları ve Reaction (Tepki) Kanatçıkları. Bu kanatçıklar, buharın türbine enerji transfer etme yöntemlerine göre farklılık gösterir.

- Impulse Kanatçıkları: Darbe kanatçıkları, buharın kinetik enerjisini doğrudan alarak dönme hareketine çevirir. Darbe kanatçıklarının tasarımında, buharın kanat yüzeyine dik bir açıyla çarpması hedeflenir, bu da enerjinin doğrudan dönme hareketine dönüştürülmesini sağlar. Bu kanatçıklar genellikle düşük basınçlı türbinlerde kullanılır.

- Reaction Kanatçıkları: Tepki kanatçıkları, buharın kanat yüzeyine belirli bir açıyla temas ettiği ve buharın genişleyerek dönme hareketi oluşturduğu kanatçıklardır. Bu tasarım, buharın enerjisinin tamamının dönüş hareketine aktarılmasını sağlar ve daha yüksek verimlilik sunar.

Aerodinamik tasarımın gücündeki rolü çok önemlidir, çünkü türbin kanatçıkları buharın enerjisini dönme hareketine çevirirken en az enerji kaybını sağlayacak şekilde şekillendirilmelidir. Kanatçıkların eğim açısı, boyutu ve yüzey özellikleri bu tasarımda dikkate alınır. Örneğin, kanatçık yüzeylerinde oluşabilecek sürtünme, enerji kaybına yol açabilir; bu nedenle kanatçıklar, enerji kaybını minimize edecek malzemelerle üretilir.

5. Buharın Kanatçıklarla Teması ve Verimliliği Artırma Yöntemleri

Buhar türbinlerinde verimliliği artırmak, kanatçık tasarımı ve buharın kanatçıklara temas açısının optimize edilmesi ile sağlanabilir. Verimliliği artırma yöntemleri aşağıdaki gibidir:

5.1 İki Kademeli Genişleme

Buhar türbinlerinde iki kademeli genişleme, buharın enerjisini iki farklı genişleme aşamasında türbin kanatçıklarına aktarmasını sağlar. İlk genişlemede buharın bir kısmı kanatçıklar tarafından alınır, ardından kalan enerji ikinci genişleme aşamasında dönme hareketine çevrilir. Bu sistem, buharın enerjisinin daha etkili kullanılmasını sağlar.

5.2 Reheat (Yeniden Isıtma) Sistemi

Reheat sistemi, buharın kanatçıklarda genişlemesinin ardından tekrar ısıtılarak enerjisini artırma işlemidir. Reheat sistemi, türbin verimliliğini artıran ve enerji kayıplarını azaltan önemli bir tekniktir. Buhar türbine ikinci kez yüksek basınç ve sıcaklıkla döndüğünde enerji verimliliği de yükselir.

5.3 Aerodinamik İyileştirmeler

Kanatçıkların aerodinamik tasarımının iyileştirilmesi, türbin verimliliği için önemlidir. Kanatçıkların yüzey kaplamaları ve eğim açısı, buharın minimum sürtünme ile maksimum hızda hareket etmesini sağlayacak şekilde optimize edilir. Kanatçıklardaki aerodinamik iyileştirmeler, türbin verimliliğini artırarak daha fazla enerji dönüşümüne katkıda bulunur.

6. Güç Üretimi ve Kontrol Sistemlerinin Rolü

Buhar türbinlerinde güç üretimi, buharın kanatçıklarla temas etmesi sonucu meydana gelir, ancak bu sürecin etkin yönetimi kontrol sistemleri ile sağlanır. Türbinlerin enerji üretiminde verimli çalışabilmesi için basınç, sıcaklık ve hız gibi parametreler sürekli olarak izlenir ve otomatik olarak kontrol edilir.

6.1 Basınç ve Sıcaklık Kontrolü

Basınç ve sıcaklık kontrolü, türbine giren buharın kanatçıklarla en doğru açıda temas etmesini sağlar. Buharın basıncı ve sıcaklığı sürekli olarak izlenir ve uygun seviyelerde tutulur. Yüksek basınç ve sıcaklık, buharın kinetik enerjisini artırır, bu da kanatçıkların daha yüksek hızda dönmesini sağlar.

6.2 Dönme Hızı Kontrolü

Türbinin jeneratöre bağlı olduğu durumlarda dönme hızı kontrolü önemlidir. Türbinin belirli bir hızda çalışması, jeneratörle uyumlu elektrik üretimini sağlar. Dönme hızının otomatik kontrol edilmesi, türbinin enerji verimliliğini maksimize eder.

6.3 Otomasyon Sistemleri

SCADA (Supervisory Control and Data Acquisition) gibi otomasyon sistemleri, türbinin çalışma parametrelerini izler ve gerektiğinde otomatik ayarlamalar yapar. Bu sistemler, buhar türbininin verimliliğini ve güvenliğini artırır.

Sonuç

Buharın kanatçıklarla teması ve güç üretimi süreci, buhar türbinlerinin verimliliği ve performansını belirleyen en önemli aşamadır. Buharın kanatçıklara doğru açıda çarpması, kinetik enerjinin maksimum seviyede mekanik enerjiye dönüşmesini sağlar. Kanatçık tasarımlarının optimize edilmesi, buharın enerjisinin en verimli şekilde türbine aktarılmasını sağlar. Aerodinamik iyileştirmeler, iki kademeli genişleme ve reheat gibi teknikler, buhar türbinlerinin verimliliğini artırarak enerji kaybını minimuma indirir.

Sonuç olarak, buhar türbinlerinde güç üretiminin temelinde buharın kanatçıklarla temas süreci yatmaktadır. Bu sürecin optimize edilmesi, türbin verimliliği ve performansında büyük farklar yaratır ve enerji maliyetlerinin düşmesine katkı sağlar.

Buhar türbinlerinde kanatçıklar

Buhar türbinlerinde kanatçıklar, türbine yüksek basınç ve sıcaklıkla gelen buharın enerjisini mekanik enerjiye dönüştürmekte kilit bir rol oynayan aerodinamik yapı elemanlarıdır. Bu kanatçıklar, türbinin verimli çalışabilmesi, dayanıklılığının artması ve enerji dönüşüm verimliliğinin sağlanması için özel olarak tasarlanmıştır. Kanatçıklar, aerodinamik şekilleri, özel malzeme yapıları ve termal dayanıklılıkları ile buharın kinetik enerjisini dönme hareketine çevirir. Kanatçıklar, sabit ve hareketli bileşenlerden oluşarak enerji dönüşüm sürecini optimize eder.

Bu incelemeyi şu başlıklar altında ele alacağız:

- Buhar Türbini Kanatçıklarının Görevleri ve İşlevleri

- Kanatçıkların Temel Yapısı ve Malzeme Seçimi

- Kanatçık Türleri ve Farklı Türlerin Kullanım Alanları

- Kanatçıklarda Aerodinamik Tasarımın Önemi

- Kanatçıkların Aşınma, Korozyon ve Termal Dayanımı

- Kanatçıkların Güç Üretimindeki Rolü ve Verimliliğe Etkisi

1. Buhar Türbini Kanatçıklarının Görevleri ve İşlevleri

Kanatçıklar, buhar türbinlerinin çalışma prensibini oluşturan temel bileşenlerdir. Bu bileşenler, yüksek hız ve basınçta gelen buharın türbine düzgün bir şekilde aktarılmasını, buharın kinetik enerjisinin mekanik enerjiye dönüşümünü sağlar. Kanatçıklar bu işlevleri, buhar akışını yönlendirme ve enerjiyi türbin rotoruna aktarma gibi temel görevlerle yerine getirir.

Kanatçıkların Görevleri:

- Buharı Yönlendirme: İlk temas eden sabit kanatçıklar, buhar akışını hızlandırarak istenen açıda hareketli kanatçıklara yönlendirir.

- Kinetik Enerjiyi Mekanik Enerjiye Çevirme: Hareketli kanatçıklar, buharın enerjisini alarak türbini döndürür.

- Enerji Geri Kazanımı: Bazı türbin sistemlerinde kanatçıklar, atık buharı yeniden kullanarak verimliliği artırır.

Kanatçıklar, genellikle bir türbinde yüzlerce birim olarak dizilir ve her bir kanatçık, buharın enerjisini alarak türbine iletilmesine yardımcı olur. Böylelikle buhar, kanatçıklardan geçtikçe enerjisini aktararak türbinin dönme hareketine katkıda bulunur.

2. Kanatçıkların Temel Yapısı ve Malzeme Seçimi

Buhar türbini kanatçıkları, yapısal olarak dayanıklı ve yüksek sıcaklık ile basınca dayanıklı malzemelerden üretilir. Kanatçıkların termal ve mekanik dayanıklılığı, türbinin ömrü ve verimliliği açısından önemlidir. Genellikle alaşımlı çelik, paslanmaz çelik veya nikel alaşımları gibi yüksek sıcaklık ve korozyona dayanıklı malzemeler tercih edilir.

Kanatçık Malzemeleri ve Yapısal Özellikler:

- Alaşımlı Çelikler: Yüksek sıcaklıklara dayanıklı olması nedeniyle türbin kanatçıklarında sıkça kullanılır.

- Nikel Alaşımları: Korozyon dayanımı ve termal dayanıklılığı nedeniyle özellikle yüksek sıcaklık gerektiren uygulamalarda tercih edilir.

- Titanyum: Yüksek mukavemet ve hafiflik özellikleriyle bazı özel türbin kanatçıklarında kullanılır.

Bu malzemeler, yüksek sıcaklıklarda dahi fiziksel bütünlüğünü korur ve türbinin çalışma performansını artırır. Kanatçık malzemeleri, türbinin uzun ömürlü olmasını ve enerji verimliliğini sağlar.

3. Kanatçık Türleri ve Farklı Türlerin Kullanım Alanları

Buhar türbinlerinde kanatçıklar, buharın türbine çarptığında gösterdiği tepkimeye göre iki ana türe ayrılır: Darbe Kanatçıkları (Impulse Blades) ve Tepki Kanatçıkları (Reaction Blades). Bu kanatçıklar, türbinin performans gereksinimlerine göre seçilir.

3.1 Darbe Kanatçıkları (Impulse Blades)

Darbe kanatçıkları, buharın kinetik enerjisini doğrudan alarak dönme hareketine çevirir. Bu kanatçıklar, buharın yüksek hızla kanat yüzeyine çarpması sonucu enerji üretir ve kanatların konumu sabitlenmiş haldedir. Darbe kanatçıkları, düşük basınçlı türbinlerde sıkça tercih edilir.

- Kullanım Alanı: Bu tür kanatçıklar, düşük basınçlı buhar türbinlerinde kullanılarak daha düşük sıcaklıklarda yüksek verimlilik sağlar.

3.2 Tepki Kanatçıkları (Reaction Blades)

Tepki kanatçıkları, buharın hareketli kanatçık yüzeyinde genişleyerek enerji oluşturduğu tasarımlardır. Bu kanatçıklar, kanat yüzeyine belirli bir açıyla temas eden buharın genişlemesiyle enerjiyi dönme hareketine çevirir.

- Kullanım Alanı: Bu kanatçıklar, yüksek basınçlı türbinlerde ve yüksek verimlilik gerektiren uygulamalarda tercih edilir.

Tepki kanatçıkları, buharın genişleme sürecinde enerjinin maksimum seviyede kullanılmasını sağlar ve daha yüksek verimlilik sunar.

4. Kanatçıklarda Aerodinamik Tasarımın Önemi

Kanatçıkların aerodinamik yapısı, buhar türbininin verimliliği ve performansını belirleyen en kritik faktörlerden biridir. Aerodinamik açıdan tasarlanmış kanatçıklar, buharın enerji kaybını minimize eder ve dönme hareketini hızlandırır.

4.1 Eğim Açısı

Kanatçıkların eğim açısı, buharın kanatçıklara en doğru açıyla çarpmasını sağlar. Buharın eğim açısına uygun olarak çarpması, enerjinin daha etkin şekilde aktarılmasını sağlar. Bu açı, kanatçığın türbin içindeki konumuna ve çalışma sıcaklığına göre belirlenir.

4.2 Kanatçık Yüzey Kaplaması

Kanatçık yüzey kaplamaları, sürtünmeyi ve enerji kaybını azaltmak için özel olarak tasarlanır. Yüzey kaplamaları, kanatçıkların verimliliğini artırırken aynı zamanda aşınmaya karşı koruma sağlar.

4.3 Kanatçık Yüzey Şekli ve Profili

Kanatçıkların yüzey şekli, buharın akışını kontrol etmek ve dönme hızını artırmak için optimize edilir. Kanatçık profilleri, buharın akışına direnç göstermeyen bir yapıdadır ve bu sayede buharın enerjisi maksimum seviyede türbine aktarılır. Yüzey şeklinin aerodinamik özellikleri, kanatçığın enerji verimliliği üzerinde doğrudan etkiye sahiptir.

5. Kanatçıkların Aşınma, Korozyon ve Termal Dayanımı

Kanatçıklar, yüksek sıcaklık ve basınca maruz kaldıkları için dayanıklı malzemelerden üretilmelidir. Buhar türbinlerinde kanatçıkların dayanıklılığı ve uzun ömürlü olması, buharın içerdiği su buharı nedeniyle korozyon ve aşınmaya karşı dayanıklılığını zorunlu kılar.

- Aşınma Dayanımı: Buhar türbinleri yüksek hızlarda çalıştığından, kanatçık yüzeyleri aşınma riski taşır. Bu nedenle kanatçık yüzeyleri, sürtünmeyi azaltan kaplamalarla korunur.

- Korozyon Dayanımı: Kanatçıklar, özellikle nemli ortamlarda çalıştığında korozyon riski taşır. Nikel alaşımları veya paslanmaz çelik malzemeler, korozyona karşı dayanıklı yapıdadır.

- Termal Dayanım: Kanatçıklar, 300 °C ve üzeri sıcaklıklarda çalışır ve ısıya dayanıklı özel alaşımlar kullanılır. Bu alaşımlar, kanatçıkların yüksek sıcaklıkta bile mekanik özelliklerini kaybetmemesini sağlar.

Kanatçıkların bu özellikleri, türbinin uzun süre verimli ve güvenli çalışmasını sağlar. Aşınma ve korozyona dayanıklı kanatçıklar, türbin bakım maliyetlerini düşürür ve türbinin performansını artırır.

6. Kanatçıkların Güç Üretimindeki Rolü ve Verimliliğe Etkisi

Kanatçıklar, buhar türbinlerinde güç üretiminin ana bileşenleridir. Buharın kinetik enerjisinin türbin rotoruna aktarılmasını sağlayarak elektrik üretim sürecini başlatırlar. Kanatçıkların verimli çalışması, türbinin toplam enerji verimliliği üzerinde doğrudan etkilidir.

- Güç Aktarım Etkinliği: Kanatçıklar, buharın enerjisini minimum kayıpla türbine aktarır. Aerodinamik yapılar, buharın hızını artırarak türbin verimliliğini optimize eder.

- Verimlilik Artırıcı Tasarımlar: Kanatçıkların aerodinamik yapısı, türbinin dönme hızını artırır ve enerji dönüşüm sürecinde kayıpları minimize eder.

- Daha Yüksek Verimli Buhar Akışı: Kanatçıkların eğim açısı ve yüzey yapısı, buharın türbine maksimum verimlilikle girmesini sağlar.

Verimliliği artıran kanatçık tasarımları, türbinin maliyetlerini azaltırken enerji üretim kapasitesini artırır. Kanatçıkların kalitesi, türbinin çalışma ömrü ve verimliliği üzerinde doğrudan etkiye sahiptir.

Sonuç

Buhar türbinlerinde kanatçıklar, enerji dönüşümünün temelini oluşturan yapısal elemanlardır. Buharın kinetik enerjisini mekanik enerjiye dönüştüren bu bileşenler, aerodinamik yapıları ve dayanıklı malzemeleriyle yüksek verimlilik sağlar. Kanatçıkların doğru malzemelerle üretilmesi, aerodinamik tasarımlarının optimize edilmesi ve aşınmaya karşı dayanıklılıkları, türbin verimliliğini artırarak uzun süreli güvenilir çalışma sağlar. Verimlilik artırıcı tasarımlar ve yüzey kaplamaları, enerji kayıplarını en aza indirir ve kanatçıkların enerji dönüşüm sürecinde optimum performans göstermesini sağlar.

Kanatçıkların yapısal özellikleri, buhar türbinlerinde güvenilir ve sürekli enerji üretiminin anahtarıdır. Doğru malzeme seçimi ve aerodinamik yapı sayesinde kanatçıklar, buharın enerjisini türbinlere en etkili şekilde aktarır ve türbinin uzun süre verimli çalışmasını sağlar.

Buharın kanatçıklara çarpma süreci, buhar türbinlerinde enerji dönüşümünün en kritik aşamalarından biridir. Bu süreçte yüksek basınç ve sıcaklıktaki buhar, türbin kanatçıklarına temas ederek kinetik enerjisini türbin rotoru üzerinde mekanik enerjiye dönüştürür. Buhar, kanatçıklara doğru hızla yönlendirildiğinde, kinetik enerjisinin büyük bir kısmını türbine aktarır ve böylece dönme hareketi başlar. Bu çarpma süreci, türbinin gücünü, verimliliğini ve genel performansını doğrudan etkiler. Kanatçıklara çarpma sırasında buharın yönlendirilmesi, açısı, basıncı ve sıcaklığı gibi faktörler sürecin başarısında belirleyici olur.

1. Buharın Kanatçıklara Çarpma Süreci ve İlk Temas

Türbine giren buhar, ilk olarak sabit kanatçıklar ile karşılaşır. Sabit kanatçıklar, buharın hareketli kanatçıklara yönlendirilmesine yardımcı olur ve buharın akış yönünü düzenleyerek çarpma açısını optimize eder. Bu aşamada buhar, kinetik ve potansiyel enerjisini koruyarak belirli bir hızda ilerler. Yüksek basınç ve sıcaklıktaki buhar, sabit kanatçıklardan geçerek hareketli kanatçıklara doğru yöneltilir ve çarpma süreci başlar.

Sabit kanatçıkların bu aşamadaki görevi:

- Buharı Doğru Açıyla Yönlendirmek: Sabit kanatçıklar, buharın kanatlara en etkili açıyla çarpmasını sağlar.

- Enerji Aktarımını Artırmak: Buharın enerji kaybetmeden ilerlemesini sağlar, bu da türbine maksimum enerji aktarımı demektir.

Buharın ilk teması, türbinin toplam verimliliği üzerinde büyük bir etkiye sahiptir. Bu aşamada meydana gelen herhangi bir enerji kaybı, türbinin gücünü düşürebilir.

2. Buharın Genişleme ve Basınç Düşürme Aşaması

Buharın hareketli kanatçıklara çarpmasıyla birlikte enerji transfer süreci başlar ve buharın basıncı ile sıcaklığı düşmeye başlar. Kanatçıklarla temas esnasında buhar genişler ve bu genişleme, basınç ve sıcaklık kaybına yol açar. Bu basınç düşüşü, türbinde dönme hareketini başlatan temel faktörlerden biridir ve buharın potansiyel enerjisinin maksimum seviyede kinetik enerjiye dönüşmesini sağlar.

Genişleme süreci boyunca buharın enerjisi türbine aktarılır, bu da türbinin dönme hızını artırır ve jeneratör için mekanik enerji sağlar. Kanatçıklar üzerindeki genişleme süreci, buharın türbin boyunca doğru bir hız ve açıda ilerlemesi açısından önemlidir. Bu aşamada buharın genişlemesi, maksimum enerji çıkışı ve minimum kayıplarla gerçekleşir.

Buharın genişleme sürecinde dikkat edilen başlıca noktalar:

- Basınç Düşüşü: Basınç düşüşü sayesinde buharın sahip olduğu enerji maksimum seviyede kullanılır.

- Sıcaklık Azalması: Sıcaklık, genişleme sırasında azalır ve bu da buharın enerjisini türbine daha verimli bir şekilde aktarmasına olanak tanır.

3. Kinetik Enerjinin Mekanik Enerjiye Dönüşümü

Buharın kanatçıklarla temas ettiği noktada sahip olduğu kinetik enerji, hareketli kanatçıklara aktarılır ve dönme hareketine dönüştürülür. Kanatçıklar üzerinde ilerleyen buhar, türbin rotorunu döndürerek jeneratöre mekanik enerji sağlar. Bu dönüşüm sürecinde buharın basıncı ve sıcaklığı düşmeye devam eder; bu, buharın enerjisinin büyük bir kısmını türbin kanatçıklarına aktardığını gösterir.

Bu süreçte meydana gelen enerjinin mekanik enerjiye dönüşmesi şu adımlarla gerçekleşir:

- Temas ve Enerji Aktarımı: Buhar, kanatçıklara çarparak enerjisini aktarır.

- Kanatçıklarda Dönme Hareketi Başlar: Buharın kinetik enerjisi, rotorun dönme hareketine çevrilir.

- Jeneratör İçin Mekanik Enerji Sağlanır: Dönme hareketi jeneratöre aktarılır ve böylece elektrik enerjisine dönüşüm gerçekleşir.

Bu süreçte enerji kaybını minimize etmek için kanatçıkların aerodinamik yapısı büyük önem taşır. Kanatçıkların eğim açısı ve yüzey kaplaması, bu dönüşüm sürecinde verimliliği artırır.

4. Buharın Çarpma Açısı ve Hızının Etkisi

Buharın kanatçıklara çarpma açısı ve hızı, türbin verimliliğini doğrudan etkileyen iki önemli faktördür. Çarpma açısı, buharın enerjisinin en verimli şekilde türbine aktarılmasını sağlar. Buharın çarpma açısı yanlış ayarlanmışsa, buharın enerjisinin büyük bir kısmı boşa gidebilir ve türbin gücü azalabilir.

- Çarpma Açısı: Buharın kanatçıklara en etkili açıyla çarpması, enerji kaybını minimuma indirir. Genellikle buharın kanatçıklara belirli bir eğim açısıyla temas etmesi sağlanır, bu da maksimum enerji dönüşümünü sağlar.

- Buharın Hızı: Buharın kanatçıklara çarpma hızının yüksek olması, dönme hızını artırır ve türbinin daha fazla enerji üretmesini sağlar. Ancak çok yüksek hızlar, kanatçıkların aşınmasını hızlandırabilir.

Buharın çarpma açısı ve hızı, türbinin çalışma koşullarına göre optimize edilir. Bu optimizasyon, türbinin uzun vadede daha verimli ve güvenilir çalışmasını sağlar.

5. Kanatçık Dizilim ve Geometrisinin Çarpma Sürecine Etkisi

Kanatçıkların dizilimi ve geometrik özellikleri, buharın çarpma sürecinde büyük bir rol oynar. Buharın türbine çarptığı anda maksimum verimliliği sağlamak için kanatçık dizilimi aerodinamik özelliklere göre düzenlenir.

- Kanatçık Dizilimi: Kanatçıklar, türbin boyunca en iyi verimi sağlayacak şekilde dizilir. Bu dizilim, buharın enerji kaybını önler ve türbinin dönme hızını artırır.

- Geometrik Şekil: Kanatçıkların aerodinamik yapısı, buharın yüzey üzerinde sürtünmesini azaltarak verimliliği artırır. Örneğin, tepki kanatçıkları, buharın genişlemesini destekleyen bir geometriye sahiptir ve bu da maksimum enerji transferi sağlar.

Kanatçık dizilimi ve geometrik özellikleri, türbin tasarımında en ince ayrıntısına kadar düşünülür. Kanatçıkların yüzey yapısı ve eğim açıları, buharın türbine enerji aktarma sürecini en verimli hale getirir.

6. Verimliliği Artıran Çarpma Süreci İyileştirme Teknikleri

Buharın kanatçıklara çarpma sürecinde verimliliği artırmak için çeşitli iyileştirme teknikleri uygulanır. Bu teknikler, türbinin daha yüksek performansla çalışmasını sağlayarak enerji kaybını azaltır.

6.1 İki Kademeli Genişleme

Bu yöntemde, buhar iki aşamada genişletilerek türbin kanatçıklarına daha etkili bir şekilde enerji aktarır. İlk genişleme sırasında buharın enerjisi kısmen türbine aktarılır, ardından ikinci genişleme ile kalan enerji dönüşüm tamamlanır. İki kademeli genişleme, türbinin verimliliğini artırır.

6.2 Reheat (Yeniden Isıtma) Sistemi

Reheat sistemi, buharın kanatçıklarda ilk genişlemeden sonra tekrar ısıtılarak enerjisini artırma işlemidir. Reheat sistemi, türbin verimliliğini yükselten bir yöntem olarak sıkça kullanılır. Yeniden ısıtılan buhar, kanatçıklara daha fazla enerji aktararak türbinin dönme hızını ve güç çıkışını artırır.

6.3 Kanatçık Yüzey Kaplamaları ve Aerodinamik Optimizasyon

Kanatçık yüzey kaplamaları, buharın kanat yüzeyinde sürtünme yaratmadan ilerlemesini sağlar. Bu kaplamalar, yüzey aşınmasını önleyerek enerji kaybını azaltır. Ayrıca kanatçık aerodinamik yapısının optimize edilmesi, çarpma sürecinde maksimum enerji aktarımı sağlar.

6.4 Otomatik Basınç ve Sıcaklık Kontrolü

Türbinlerde basınç ve sıcaklık, buharın kanatçıklara en iyi çarpma açısında temas etmesini sağlamak için otomatik olarak kontrol edilir. Otomatik kontrol sistemleri, basınç ve sıcaklık seviyelerini sürekli izleyerek türbinin en verimli çalışma koşullarında kalmasını sağlar.

Sonuç

Buharın kanatçıklara çarpma süreci, buhar türbinlerinde enerji dönüşümünün temelini oluşturan bir aşamadır. Bu süreçte yüksek basınç ve sıcaklıktaki buhar, kinetik enerjisini kanatçıklara aktararak mekanik enerjiye dönüştürülür. Buharın çarpma açısı, hızı, kanatçıkların dizilimi ve geometrisi gibi faktörler, türbin verimliliği üzerinde doğrudan etkiye sahiptir. Çarpma sürecinin doğru bir şekilde yönetilmesi, türbinin enerji kaybını minimize ederek daha fazla güç üretmesini sağlar.

İki kademeli genişleme, reheat sistemi, aerodinamik optimizasyon ve otomatik basınç/sıcaklık kontrolü gibi iyileştirme teknikleri sayesinde buhar türbinleri daha yüksek verimlilikle çalışır ve enerji dönüşüm süreci maksimum seviyeye ulaşır. Buharın kanatçıklara çarpma süreci, türbin performansı için büyük öneme sahip olup, bu sürecin doğru şekilde optimize edilmesi türbinin uzun ömürlü ve verimli çalışmasını sağlar.

Buharın enerji dönüşüm süreci, kinetik enerjinin mekanik enerjiye dönüştürüldüğü, buhar türbinlerinin çalışma prensibini oluşturan temel bir süreçtir. Bu dönüşüm, yüksek basınç ve sıcaklıkta gelen buharın türbin kanatçıklarına çarpması ile başlar ve bu temas sonucunda ortaya çıkan kinetik enerji, türbin rotoruna mekanik enerji olarak aktarılır. Buharın enerji dönüşüm sürecinde kanatçıkların yapısı, buharın akış hızı ve basıncı gibi faktörler bu sürecin verimliliğinde kritik rol oynar.

Bu süreci aşağıdaki başlıklarla daha ayrıntılı olarak ele alalım:

- Buharın Kinetik Enerjisi ve Buhar Kazanındaki Hazırlık

- Kinetik Enerjinin Mekanik Enerjiye Dönüşüm Sürecinin Adımları

- Türbin Kanatçıklarında Enerji Transferi ve Dönüşüm

- Buharın Basınç ve Sıcaklık Kaybı ile Enerji Aktarımı

- Türbin Çıkışında Buharın Enerji Seviyesinin Azalması

- Enerji Dönüşüm Sürecinin Verimliliğini Artırma Teknikleri

1. Buharın Kinetik Enerjisi ve Buhar Kazanındaki Hazırlık

Buhar türbinlerinde enerji dönüşüm süreci, buhar kazanında yüksek basınç ve sıcaklıkta buhar elde edilmesiyle başlar. Buhar kazanında, su ısıtılarak buhar haline getirilir. Buharın sıcaklığı ve basıncı artırılarak kinetik enerjisi de yüksek bir seviyeye ulaşır. Bu buhar, yüksek basınçta kazandan çıkar ve türbine doğru ilerler.

- Kinetik Enerjinin Artışı: Buharın yüksek sıcaklık ve basınca ulaşması, kinetik enerjisinin maksimum düzeye çıkmasını sağlar. Bu yüksek kinetik enerji, türbin kanatçıklarına çarparak mekanik enerjiye dönüşüm sürecini başlatır.

- Basınçlı Buharın Enerji Potansiyeli: Yüksek basınçlı buhar, türbine girdiğinde büyük bir enerji potansiyeli taşır. Bu potansiyel enerji, türbine verimli bir şekilde aktarılacak kinetik enerjiyi ifade eder.

Buharın yüksek basınç ve sıcaklıkta kazanda hazırlanması, türbinin verimli çalışması için çok önemlidir. Bu basınçlı buhar, kinetik enerjisini türbin içinde maksimum seviyede aktararak enerji dönüşüm sürecini başlatır.

2. Kinetik Enerjinin Mekanik Enerjiye Dönüşüm Sürecinin Adımları

Buharın türbine girişi ile birlikte kinetik enerjisinin mekanik enerjiye dönüşüm süreci başlar. Buhar, türbine yüksek hızla girdikten sonra kanatçıklara çarpar ve bu çarpma ile kinetik enerjisi kanatçıklara aktarılır. Türbinin rotoruna bağlı olan kanatçıklar, bu enerjiyi dönme hareketine çevirerek mekanik enerjiyi oluşturur.

Bu süreç üç temel adımdan oluşur:

- Buharın Kanatçıklarla İlk Teması: Buhar, ilk olarak türbinin sabit kanatçıkları ile temas eder ve burada yönlendirilir. Sabit kanatçıklar, buharın enerji kaybını önleyerek hareketli kanatçıklara ulaşmasını sağlar.

- Enerji Transferi ve Genişleme: Hareketli kanatçıklara çarpan buhar, kinetik enerjisini kanatçıklara aktarır. Bu esnada buhar genişler, basıncı düşer ve sıcaklığı azalır. Bu genişleme, buharın maksimum seviyede mekanik enerjiye dönüşümüne olanak tanır.

- Dönme Hareketi: Buharın aktardığı enerji, rotorun dönmesini sağlar. Rotorun dönme hareketi, jeneratör vasıtasıyla elektrik enerjisine dönüştürülür.

Bu adımlar, buharın enerjisini kayıpsız bir şekilde türbine aktarması ve maksimum verimlilikle mekanik enerjiye dönüştürülmesi için optimize edilmiştir.

3. Türbin Kanatçıklarında Enerji Transferi ve Dönüşüm

Kinetik enerjinin mekanik enerjiye dönüştüğü ana alan, türbin kanatçıklarıdır. Buharın bu kanatçıklara çarpmasıyla kinetik enerji, mekanik enerjiye dönüşür. Bu dönüşümde sabit ve hareketli kanatçıklar farklı görevler üstlenir:

- Sabit Kanatçıklar: Buharı doğru açıyla hareketli kanatçıklara yönlendirir. Sabit kanatçıklar, buharın hareketli kanatçıklara kayıpsız ulaşmasını sağlar.

- Hareketli Kanatçıklar: Buharın kinetik enerjisini alarak dönme hareketine geçer. Bu dönme hareketi türbin rotorunu döndürerek mekanik enerji üretir.

Bu süreçte türbin kanatçıklarının aerodinamik yapısı çok önemlidir. Aerodinamik açıdan optimize edilmiş kanatçıklar, buharın kinetik enerjisini en verimli şekilde mekanik enerjiye dönüştürür.

4. Buharın Basınç ve Sıcaklık Kaybı ile Enerji Aktarımı

Buharın türbin kanatçıklarına çarpması sırasında basınç ve sıcaklığında belirgin bir düşüş yaşanır. Bu basınç ve sıcaklık kaybı, buharın enerjisinin türbine aktarıldığının bir göstergesidir. Bu kayıplar, buharın sahip olduğu enerjiyi maksimum seviyede türbine aktarmasını sağlar.

- Basınç Düşüşü: Buharın basıncı, kanatçıklara çarptığında hızla düşer. Bu basınç düşüşü, buharın enerjisinin mekanik enerjiye dönüşmesini sağlar.

- Sıcaklık Düşüşü: Kanatçıklarla temas eden buharın sıcaklığı azalır. Buhar genişleyerek kanatçıklara enerjisini aktardığında, sıcaklığı da düşer ve bu enerji kaybı, türbine verimli bir şekilde aktarılmış olan enerjiyi gösterir.

Bu enerji aktarımı sürecinde, türbinin verimliliği artırmak için basınç ve sıcaklık kaybı minimum seviyede tutulur. Bu sayede buharın enerjisi, dönme hareketine kayıpsız olarak çevrilebilir.

5. Türbin Çıkışında Buharın Enerji Seviyesinin Azalması

Türbin çıkışında, buharın enerji seviyesi oldukça düşüktür. Buhar, kanatçıklarla temas ederek enerjisini aktardığından, türbinden çıktığında düşük basınçta ve düşük sıcaklıkta olur. Türbinden çıkan bu buhar, yoğunlaştırıcıya gönderilir ve burada soğutularak tekrar sıvı hale getirilir. Bu sıvılaştırma işlemi, buharın tekrar kazan içine gönderilerek yeni bir çevrim başlatmasını sağlar.

- Enerji Seviyesinin Azalması: Türbinin sonunda buharın enerji seviyesi düşük basınca kadar iner. Bu, enerjinin büyük bir kısmının mekanik enerjiye dönüştüğünü gösterir.

- Kondansere Yönlendirme: Buharın enerji seviyesi düştüğünde, kondansere gönderilerek sıvılaştırılır ve çevrim tamamlanır.

Bu aşama, çevrimin sürekliliğini sağlar ve buharın enerjisini türbine verimli bir şekilde aktararak yeni bir çevrim için tekrar hazırlık yapar.

6. Enerji Dönüşüm Sürecinin Verimliliğini Artırma Teknikleri

Buharın kinetik enerjisinin mekanik enerjiye dönüşümünde verimliliği artırmak için bir dizi teknik kullanılır. Bu teknikler, buhar türbinlerinin performansını artırarak daha fazla enerji elde edilmesini sağlar.

6.1 İki Kademeli Genişleme

İki kademeli genişleme, buharın iki farklı genişleme aşamasında enerjisini türbine aktarmasını sağlar. İlk genişleme aşamasında buharın enerjisi kısmen türbine aktarılır ve kalan enerji ikinci genişleme ile türbin kanatçıklarına iletilir. Bu sistem, enerji kaybını azaltarak daha verimli enerji dönüşümü sağlar.

6.2 Reheat (Yeniden Isıtma) Sistemi

Reheat sistemi, buharın ilk genişlemeden sonra tekrar ısıtılarak türbine geri verilmesi işlemidir. Bu sistem sayesinde buhar, enerjisini maksimum seviyede türbine aktarır. Buhar tekrar ısıtıldığında daha yüksek bir enerji seviyesine ulaşır ve türbine daha fazla enerji aktarımı sağlar.

6.3 Kanatçıkların Aerodinamik İyileştirilmesi

Kanatçıkların aerodinamik olarak optimize edilmesi, buharın enerji kaybını en aza indirir ve verimliliği artırır. Aerodinamik iyileştirmeler, buharın yüzeyde minimum sürtünme ile ilerlemesini sağlar ve bu da enerji dönüşüm sürecinde maksimum verimliliği sağlar.

6.4 Otomatik Kontrol ve İzleme Sistemleri

Türbinlerde basınç, sıcaklık ve hız gibi parametrelerin sürekli izlenmesi, türbinin optimum verimlilikle çalışmasını sağlar. Otomatik kontrol sistemleri, bu parametreleri izleyerek türbinin verimliliğini artırır ve enerji kaybını azaltır. Bu sistemler, enerji dönüşüm sürecinin en iyi koşullarda gerçekleşmesini sağlar.

Sonuç

Buharın kinetik enerjiden mekanik enerjiye dönüştüğü enerji dönüşüm süreci, buhar türbinlerinde enerji üretiminin temelini oluşturur. Buharın türbine girişiyle başlayan bu süreç, sabit ve hareketli kanatçıklarda enerjinin mekanik enerjiye dönüştürülmesiyle devam eder. Bu aşamalar, türbinin maksimum verimlilikle çalışmasını sağlamak için optimize edilmiştir.

Enerji dönüşüm sürecinde buharın basınç ve sıcaklık kaybı, enerji aktarımı ve kanatçıkların aerodinamik yapısı gibi faktörler türbin verimliliğini doğrudan etkiler. İki kademeli genişleme, reheat sistemi ve aerodinamik iyileştirmeler gibi teknikler kullanılarak bu sürecin verimliliği daha da artırılabilir.

Bu enerji dönüşüm süreci sayesinde buhar türbinleri, elektrik enerjisi üretiminde güvenilir ve verimli bir yöntem olarak öne çıkar. Buharın kinetik enerjisinin mekanik enerjiye dönüştürülmesi, enerji maliyetlerini azaltır ve çevre dostu bir enerji üretimi sağlar.

Kanatçık türleri ve aerodinamik tasarım

Kanatçık türleri ve aerodinamik tasarım, buhar türbinlerinde güç üretim verimliliğini ve türbinin genel performansını belirleyen önemli faktörlerdir. Buhar türbinlerinde kullanılan kanatçıklar, yüksek basınçta gelen buharın kinetik enerjisini mekanik enerjiye dönüştürmek için optimize edilmiş aerodinamik yapılardır. Kanatçık türleri, buharın kanatçıklarla temas süreci ve kanatçıkların aerodinamik özellikleri, bu enerji dönüşümünün başarısında önemli rol oynar.

Bu incelemeyi aşağıdaki başlıklar altında ele alacağız:

- Kanatçık Türleri: Darbe (Impulse) ve Tepki (Reaction) Kanatçıkları

- Darbe Kanatçıkları: Yapısı ve Çalışma Prensibi

- Tepki Kanatçıkları: Yapısı ve Çalışma Prensibi

- Aerodinamik Tasarım İlkeleri ve Türbin Verimliliği

- Kanatçık Geometrisi ve Çarpma Açısının Etkisi

- Kanatçıkların Dayanıklılığı ve Yüzey Kaplamalarının Önemi

1. Kanatçık Türleri: Darbe (Impulse) ve Tepki (Reaction) Kanatçıkları

Buhar türbinlerinde kanatçıklar, buharın türbine enerji aktarım yöntemine göre iki ana türe ayrılır: Darbe Kanatçıkları (Impulse Blades) ve Tepki Kanatçıkları (Reaction Blades). Her iki kanatçık türü de, buharın kinetik enerjisini türbine en verimli şekilde aktaracak şekilde tasarlanmıştır. Kanatçık türleri, türbinin çalışacağı basınç, sıcaklık ve hız gibi faktörlere göre seçilir.

- Darbe Kanatçıkları (Impulse Blades): Buharın kinetik enerjisini doğrudan dönme hareketine çeviren kanatçıklardır. Bu kanatçıklar genellikle düşük basınçlı türbinlerde kullanılır.

- Tepki Kanatçıkları (Reaction Blades): Buharın kanatçıklar üzerindeki genişlemesi ile enerjiyi dönme hareketine çeviren kanatçıklardır. Bu tür kanatçıklar, yüksek basınçlı türbinlerde tercih edilir.

Bu iki tür kanatçık, enerji dönüşüm sürecinde farklı prensiplerle çalışarak türbinin ihtiyaçlarına göre özelleştirilir. Her iki kanatçık türü, buhar türbinlerinin performansını ve verimliliğini artırmak için özel olarak tasarlanmıştır.

2. Darbe Kanatçıkları: Yapısı ve Çalışma Prensibi

Darbe kanatçıkları, buharın kinetik enerjisini doğrudan dönme hareketine çeviren aerodinamik yapılardır. Bu kanatçık türünde buhar, türbine dik bir açıyla çarparak dönme hareketi başlatır. Darbe kanatçıkları, türbin içinde sabitlenmiş durumdadır ve gelen buharın enerjisini doğrudan alarak rotorun dönmesini sağlar.

Darbe Kanatçıklarının Özellikleri:

- Çarpma ile Enerji Transferi: Buhar, darbe kanatçıklarına çarpar ve kinetik enerjisini doğrudan dönme hareketine aktarır.

- Basınç Kaybının Minimum Olması: Buhar bu tür kanatçıklarla temas ettiğinde genişleme ve basınç kaybı minimum seviyededir. Darbe kanatçıkları, basınç farkı olmadan buharın kinetik enerjisini alır.

- Düşük Basınçlı Türbinlerde Kullanımı: Genellikle düşük basınç ve düşük sıcaklık koşullarında çalışan türbinlerde tercih edilir.

Darbe kanatçıklarının basit yapısı, türbinin verimli bir şekilde çalışmasını sağlar. Bu tür kanatçıklar, özellikle düşük basınç gerektiren uygulamalarda yüksek verimlilik sunar.

3. Tepki Kanatçıkları: Yapısı ve Çalışma Prensibi

Tepki kanatçıkları, buharın kinetik enerjisinin yanında kanat yüzeyinde genişleyerek basıncını düşürmesi sonucu oluşan tepki kuvvetini kullanarak dönme hareketine geçer. Bu kanatçık türü, buharın hareketli kanatçıklar üzerinde genişlemesiyle enerji aktarımını sağlar ve yüksek verimli bir enerji dönüşüm süreci sunar.

Tepki Kanatçıklarının Özellikleri:

- Genişleme ile Enerji Transferi: Buhar, kanatçık yüzeyinde genişleyerek enerjisini türbine aktarır.

- Yüksek Basınç ve Sıcaklık Gerekliliği: Tepki kanatçıkları, yüksek basınç ve sıcaklık koşullarında çalışan türbinlerde verimli sonuç verir.

- Sürekli Enerji Aktarımı: Buhar kanatçıklar boyunca genişlerken sürekli bir enerji transferi sağlar. Bu da türbinin daha istikrarlı çalışmasını sağlar.

Tepki kanatçıkları, genellikle yüksek basınçlı ve yüksek sıcaklıkta çalışabilen türbinlerde kullanılır. Bu kanatçık türü, enerji dönüşüm verimliliğini en üst düzeye çıkarmak için özel olarak tasarlanır.

4. Aerodinamik Tasarım İlkeleri ve Türbin Verimliliği

Buhar türbinlerinde kanatçıkların aerodinamik tasarımı, türbin verimliliğini ve performansını doğrudan etkileyen faktörlerden biridir. Aerodinamik tasarım, buharın kanatçıklara en az enerji kaybı ile çarpmasını sağlar. Aerodinamik özellikleri optimize edilmiş kanatçıklar, türbinin dönme hızını artırır ve enerji dönüşüm kayıplarını minimuma indirir.

Aerodinamik Tasarım İlkeleri:

- Düşük Sürtünme Yüzeyi: Kanatçık yüzeyleri, buharın minimum sürtünme ile akışını sağlamak için özel malzemelerle kaplanır.

- Eğim Açısı: Kanatçıkların eğim açısı, buharın kanatçıklara en uygun açıyla çarpmasını sağlar. Bu eğim açısı, türbine maksimum enerji aktarımı için optimize edilmiştir.

- Yüzey Kaplamaları: Yüzey kaplamaları, sürtünme ve aşınmayı azaltmak için özel malzemelerden yapılır ve kanatçıkların dayanıklılığını artırır.

Bu aerodinamik tasarım özellikleri, buharın kinetik enerjisinin kayıpsız bir şekilde mekanik enerjiye dönüşmesini sağlar. Bu özellikler türbinin verimliliğini artırarak enerji dönüşüm sürecinin optimize edilmesini sağlar.

5. Kanatçık Geometrisi ve Çarpma Açısının Etkisi

Kanatçık geometrisi, buharın çarpma sürecinde enerji dönüşümünü doğrudan etkileyen bir diğer kritik faktördür. Kanatçıkların yüzey şekli, çarpma açısı ve yüzey pürüzsüzlüğü, buharın türbine enerji kaybı olmadan çarpmasını sağlar.

- Çarpma Açısı: Kanatçıkların çarpma açısı, buharın enerji kaybını minimuma indirir. Uygun açı ile çarpan buhar, kinetik enerjisini maksimum seviyede kanatçıklara aktarır.

- Kanatçık Şekli ve Profili: Kanatçıkların yüzey profili, aerodinamik olarak optimize edilmiştir. Kanatçık profilleri, buharın sürtünme yaratmadan akışını sağlayacak şekilde tasarlanır.

- Dizilim ve Konumlandırma: Buhar türbinlerinde kanatçıklar, buharın akış yönüne göre belirli bir dizilim ve konumlandırma ile yerleştirilir. Bu dizilim, buharın enerji kaybını önler.

Bu özellikler, türbine giren buharın en verimli şekilde çarpmasını sağlayarak enerji dönüşüm sürecinde kayıpları minimuma indirir. Kanatçık geometrisi ve çarpma açısı, buhar türbinlerinin maksimum verimlilikte çalışmasını sağlayan faktörler arasındadır.

6. Kanatçıkların Dayanıklılığı ve Yüzey Kaplamalarının Önemi

Buhar türbinlerinde kanatçıkların dayanıklılığı, uzun ömürlü bir türbin performansı için çok önemlidir. Kanatçıklar, yüksek sıcaklık ve basınca maruz kaldığından dolayı dayanıklı malzemelerden yapılmalı ve yüzeyleri aşınma, korozyon gibi etkenlere karşı korunmalıdır. Yüzey kaplamaları, buharın kanatçıklarda oluşturabileceği sürtünme ve aşınmayı azaltmak için kullanılır.

Yüzey Kaplamalarının Sağladığı Avantajlar:

- Aşınma Direnci: Kanatçık yüzeyleri, sürtünmeye dayanıklı özel kaplamalarla korunur. Bu kaplamalar, kanatçıkların ömrünü uzatır ve bakım gereksinimlerini azaltır.

- Korozyon Direnci: Yüksek sıcaklık ve nem, kanatçıklarda korozyon riskini artırır. Korozyona dayanıklı kaplamalar, kanatçıkları bu tür aşınma türlerine karşı korur.

- Sıcaklık Dayanımı: Buhar türbinlerinde kanatçıkların yüksek sıcaklık dayanımı, türbinin uzun süre verimli çalışmasını sağlar. Bu dayanıklılık, türbinin genel performansını ve ömrünü artırır.

Bu kaplamalar ve dayanıklılık özellikleri, buhar türbinlerinin güvenilirliğini ve verimliliğini artırır. Dayanıklı ve korumalı kanatçıklar, enerji dönüşüm sürecinin etkinliğini artırarak türbinin uzun süreli performans göstermesini sağlar.

Sonuç

Buhar türbinlerinde kanatçık türleri ve aerodinamik tasarım, enerji dönüşüm verimliliği ve türbin performansı açısından belirleyici unsurlardır. Darbe ve tepki kanatçıkları, buharın enerji transfer şekline göre farklı özelliklere sahip olup, türbinin basınç ve sıcaklık seviyelerine göre tercih edilir. Darbe kanatçıkları, kinetik enerjiyi doğrudan dönme hareketine çevirirken; tepki kanatçıkları, buharın genişlemesiyle oluşan tepki kuvvetini kullanır ve yüksek basınçlı türbinlerde maksimum verimlilik sağlar.

Aerodinamik tasarım ise kanatçıkların sürtünmeyi minimuma indiren yüzey kaplamaları, eğim açısı, yüzey profili gibi özelliklerle optimize edilmiştir. Bu aerodinamik özellikler, enerji kaybını minimuma indirerek türbinin verimliliğini artırır. Ayrıca kanatçıkların dayanıklılığı, aşınma ve korozyon direnci, türbinin uzun ömürlü ve verimli çalışması için önemlidir.

Sonuç olarak, buhar türbinlerinde kanatçık türleri ve aerodinamik tasarım, türbinin maksimum enerji dönüşüm verimliliğine ulaşmasını sağlar. Bu özellikler, enerji üretimi sürecinin güvenilirliğini artırır ve enerji kaybını en aza indirerek türbinlerin performansını optimize eder.

Buharın kanatçıklarla teması

Buharın kanatçıklarla teması ve bu süreçte verimliliği artırma yöntemleri, buhar türbinlerinin enerji dönüşüm sürecinde kilit öneme sahiptir. Buhar türbinlerinde verimli enerji üretimi, yüksek sıcaklık ve basınçta gelen buharın kanatçıklara etkili bir şekilde çarpması ve buradan maksimum kinetik enerjiyi türbine aktarması ile sağlanır. Kanatçıkların yapısı, buharın açısı, hızı ve türbin içinde izlediği yol, verimlilik üzerinde doğrudan etkiye sahiptir.

Bu içeriği şu başlıklar altında ele alacağız: