Buhar Türbin Rotoru: Buhar türbinleri, modern enerji üretiminde hayati bir rol oynayan teknolojik unsurlardan biridir. Termik santrallerden nükleer enerji santrallerine kadar çeşitli enerji santrallerinde kullanılan buhar türbinleri, buharın kinetik enerjisini mekanik enerjiye, ardından da elektrik enerjisine dönüştüren karmaşık cihazlardır. Bu yazıda, buhar türbinlerinin çalışma prensipleri, kullanım alanları, verimlilikleri ve teknolojik gelişmeleri üzerine detaylı bir inceleme sunulacaktır.

Buhar Türbin Rotoru: Enerji Dönüşüm Sistemlerinin Kalbi

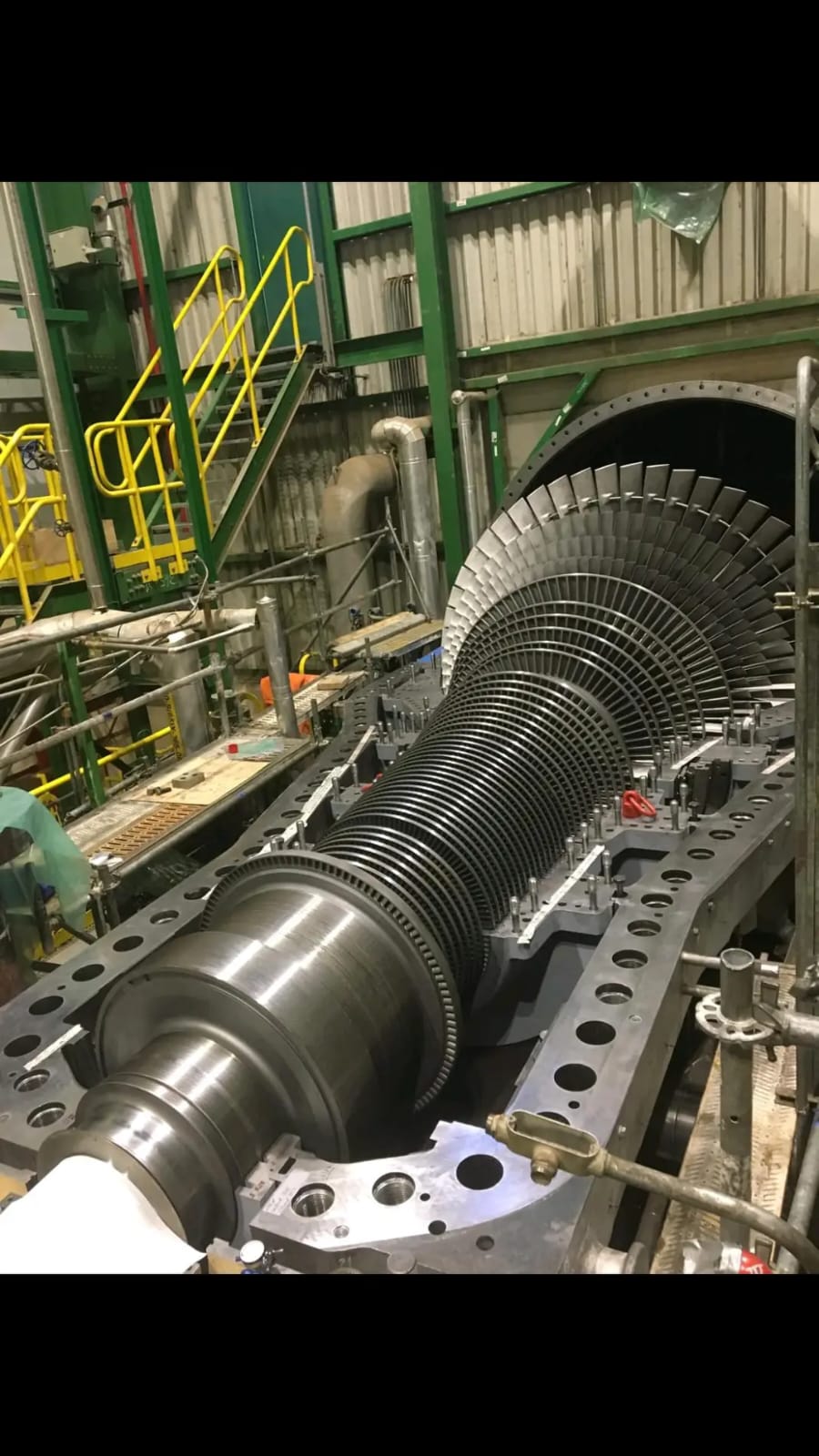

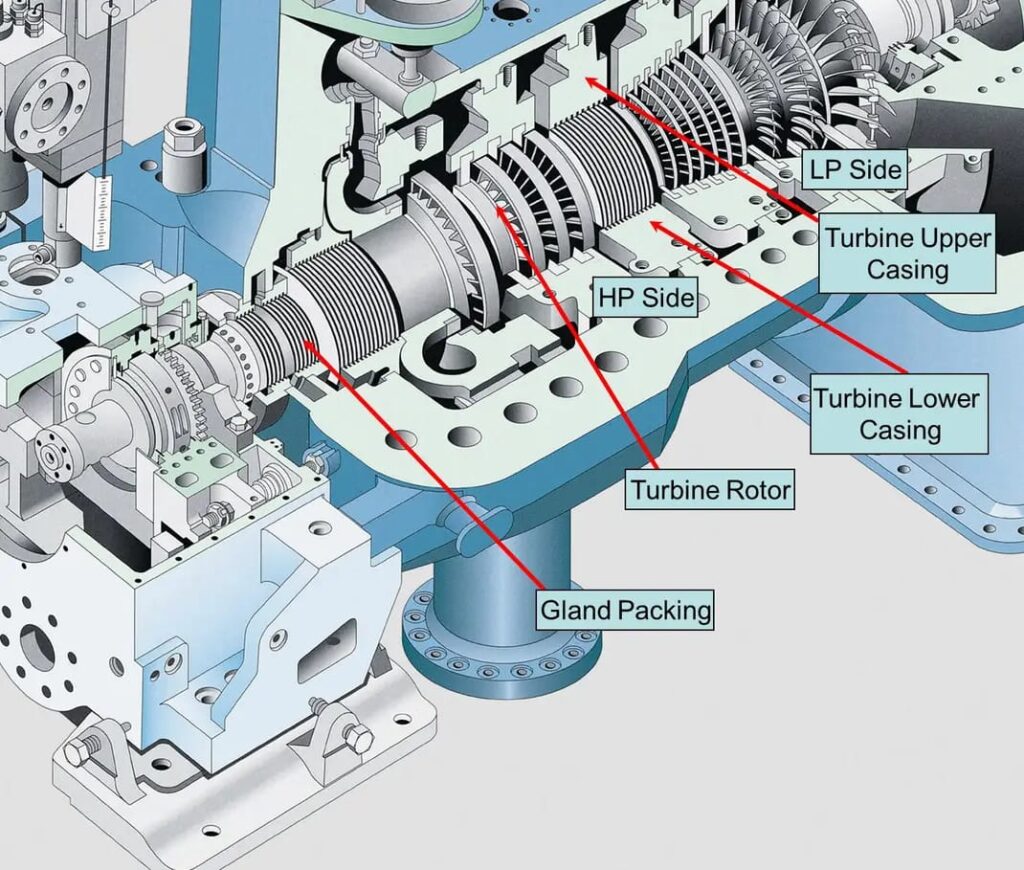

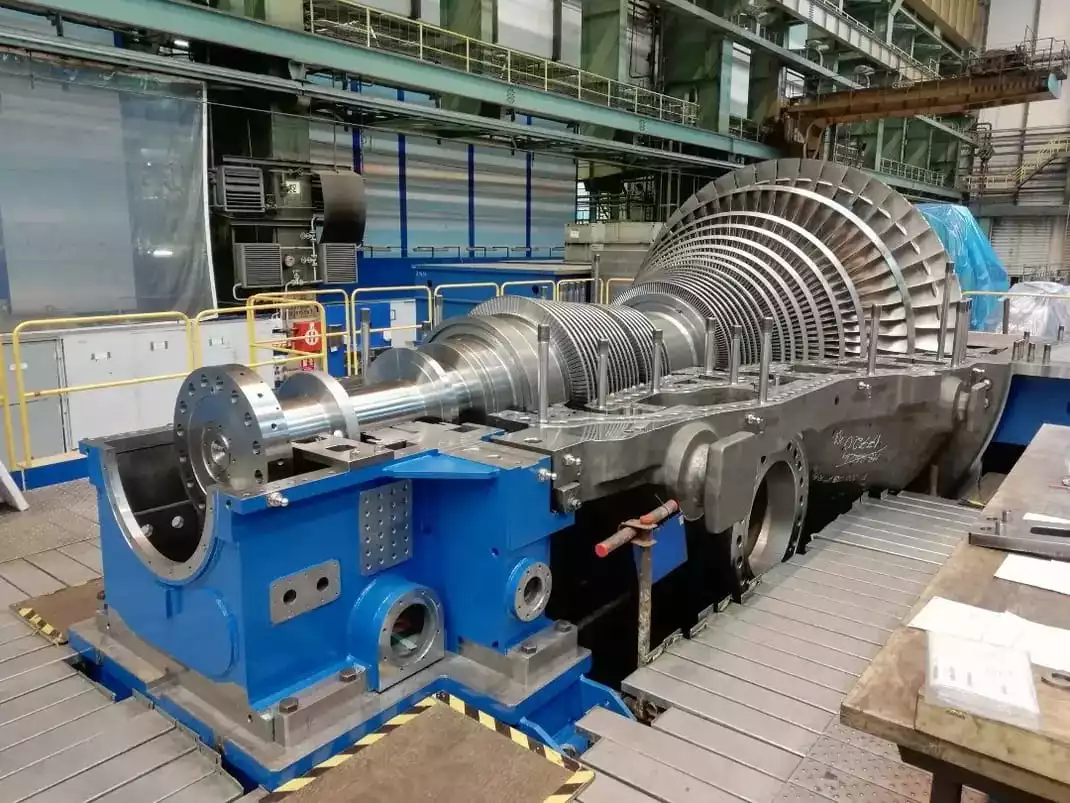

Buhar türbin rotoru, enerji üretiminde kullanılan türbin sistemlerinin en önemli bileşenlerinden biridir. Bu rotor, buharın enerjisini mekanik enerjiye dönüştürerek türbin sistemlerinin çalışmasını sağlar. Özellikle termik ve nükleer enerji santrallerinde elektrik üretiminin temel unsuru olan buhar türbinleri, buhar türbin rotorlarının performansı ve güvenilirliği sayesinde enerji dönüşüm sürecini verimli bir şekilde gerçekleştirir. Buhar türbin rotoru, malzeme seçimi, tasarımı, üretimi ve çalışmasıyla oldukça karmaşık bir mühendislik harikasıdır. Rotorun dayanıklılığı, yüksek sıcaklık ve basınca dayanma kabiliyeti, titreşim kontrolü ve enerji dönüşüm verimliliği, enerji santrallerinin verimli ve kesintisiz çalışması için büyük önem taşır.

Buhar türbin rotoru genellikle yüksek mukavemetli çelik, nikel alaşımları veya diğer termal dayanıklı malzemelerden üretilir. Malzeme seçimi, rotorun dayanıklılığı ve uzun ömürlü olması açısından kritik bir faktördür. Rotor, genellikle birkaç ton ağırlığında olup yüksek hızlarda çalıştığı için malzemenin yorulma direnci ve termal dayanımı önemlidir. Rotor, yüksek sıcaklık bölgelerinde deformasyon ve çatlamayı önlemek için termal genleşme katsayısı düşük malzemelerden yapılır. Ayrıca, türbin kanatlarının monte edildiği rotor yüzeyi, erozyona ve korozyona karşı dayanıklı olmalıdır. Buhar akışı sırasında oluşabilecek su damlacıkları, kanatçıklar üzerinde erozyon yaratabilir ve bu durum türbinin performansını olumsuz etkileyebilir. Bu nedenle rotor malzemeleri, bu gibi zorlu koşullara dayanacak şekilde seçilir ve tasarlanır.

Buhar türbin rotorunun tasarımı, enerji dönüşüm sürecinin verimli bir şekilde gerçekleşmesini sağlar. Rotor üzerindeki kanatçıklar, buharın kinetik ve termal enerjisini mekanik enerjiye dönüştürmek için özel olarak tasarlanmıştır. Kanatların aerodinamik yapısı, buharın akışını optimize eder ve enerji kaybını minimuma indirir. Buhar, rotor üzerindeki kanatlara çarptığında kinetik enerjisi mekanik enerjiye dönüşerek rotorun dönmesini sağlar. Rotorun bu dönme hareketi, jeneratöre aktarılır ve elektrik enerjisi üretilir. Rotor üzerindeki kanat yerleşimi, buharın akış yönüne ve hızına göre optimize edilir. Ayrıca rotorun boyutları ve dengesi, titreşim oluşumunu önlemek için dikkatle tasarlanır. Buhar türbin rotorlarının titreşimsiz çalışması, türbinin diğer bileşenlerinin zarar görmesini önler ve sistemin uzun ömürlü olmasını sağlar.

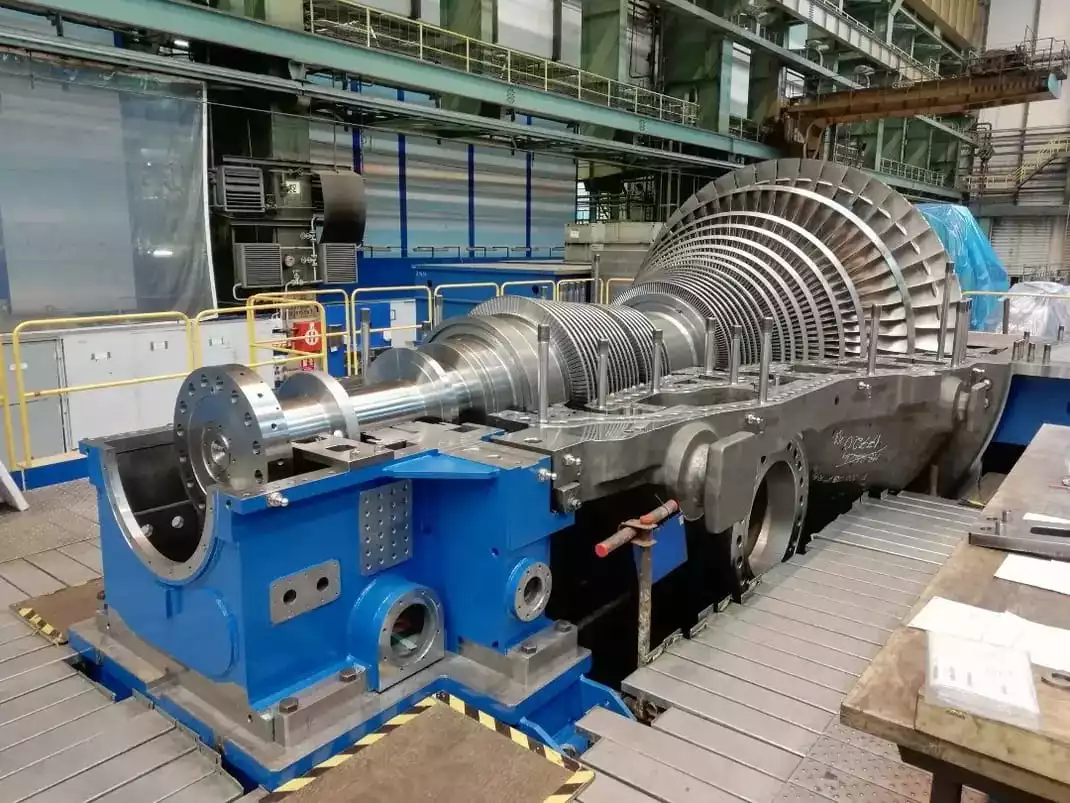

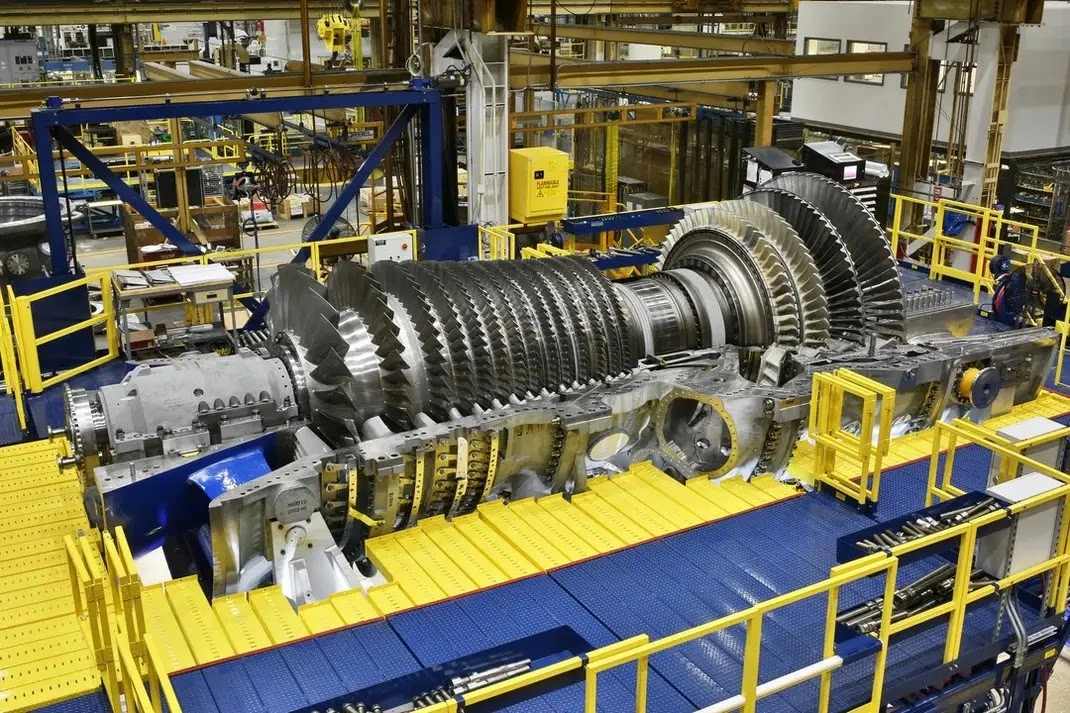

Buhar türbin rotorlarının üretimi, hassas mühendislik gerektiren bir süreçtir. Üretim, rotorun temel formunun oluşturulmasıyla başlar. Bu aşamada döküm veya dövme yöntemleri kullanılır. Döküm yöntemiyle üretilen rotorlar, büyük ve karmaşık şekillere uygun olsa da, iç boşluklar ve mikroskobik çatlak riski taşır. Dövme yöntemi ise rotorun mukavemetini artırır ve daha homojen bir iç yapı sağlar. Üretim sürecinde rotorun şekillendirilmesi için CNC makineleri kullanılır. Rotorun yüzeyi, aerodinamik sürtünmeyi azaltmak için pürüzsüz hale getirilir ve özel kaplamalar uygulanabilir. Ayrıca rotor üzerindeki kanat yuvaları, buhar akışına uygun açılarda freze makineleri ile açılır. Üretim sırasında rotorun hassas toleranslarla işlenmesi, türbinin dengeli çalışmasını sağlar. Bu nedenle üretim süreci boyunca kalite kontrol testleri uygulanır.

Üretim sürecinin bir diğer önemli aşaması ısıl işlemlerdir. Rotor, üretim sırasında oluşan iç gerilimleri gidermek ve malzemenin dayanıklılığını artırmak için ısıl işlemlerden geçirilir. Stres giderme işlemi sırasında rotor, belirli bir sıcaklığa kadar ısıtılır ve yavaşça soğutularak iç gerilimler azaltılır. Sertleştirme ve temperleme işlemleri, rotorun mekanik mukavemetini artırırken kırılganlığı azaltır. Ayrıca bazı rotorlar, yüzey sertleştirme işlemlerine tabi tutulur. Bu, rotorun dış yüzeyinin aşınmaya karşı daha dayanıklı hale gelmesini sağlar. İmalat sürecinin son aşamalarında rotor, dinamik ve statik dengeleme işlemlerinden geçirilir. Statik dengeleme sırasında rotorun ağırlık dağılımı kontrol edilirken dinamik dengeleme, rotorun çalışma hızına yakın bir hızda döndürülerek yapılır. Bu aşamalar, rotorun yüksek hızlarda titreşimsiz ve dengeli çalışmasını sağlar.

Buhar türbin rotorlarının performansı, enerji dönüşüm verimliliği açısından belirleyici bir rol oynar. Yüksek basınç ve sıcaklık bölgelerinde çalışan rotor, enerji kaybını en aza indirmelidir. Rotor üzerindeki kanatçıklar, buharın enerjisini etkili bir şekilde dönüştürmek için tasarlanmıştır. Enerji dönüşümü sırasında buharın akış yönü ve hızı optimize edilerek maksimum verim elde edilir. Rotorun yüksek hızda stabil çalışması da performans için önemlidir. Yüksek hızlarda çalışan rotorlar, santrifüj kuvvetlere maruz kalır ve bu kuvvetler rotorun yapısal dayanımını sınar. Bu nedenle rotor malzemesi, yüksek hız ve sıcaklık koşullarında güvenilir bir performans sunacak şekilde seçilmiştir.

Rotorun güvenilirliği, enerji santrallerinin kesintisiz çalışmasını sağlamak için kritik bir faktördür. Rotor, sürekli dönen bir parça olduğundan yorulmaya karşı dirençli olmalıdır. Yorulma çatlaklarının önlenmesi için rotorun malzeme yapısında homojenlik sağlanır ve yüzey pürüzsüzleştirilir. Ayrıca buharın oluşturabileceği korozyon ve erozyon etkileri, rotorun ömrünü kısaltabilir. Bu etkileri azaltmak için rotor yüzeyine koruyucu kaplamalar uygulanabilir. Rotorun güvenilirliği, düzenli bakım ve performans analizleriyle artırılır. Görsel incelemeler ve tahribatsız testler (NDT), rotorun iç ve dış yapısındaki olası kusurların erken tespit edilmesini sağlar. Ayrıca rotor üzerindeki titreşim sensörleri, çalışma sırasında olası dengesizlikleri tespit ederek arızaların önüne geçer.

Buhar türbin rotorlarının geliştirilmesinde teknolojinin ilerlemesi büyük bir rol oynamıştır. Süper alaşımlar ve ileri mühendislik malzemeleri, rotorların daha yüksek sıcaklık ve basınçlara dayanmasını sağlamıştır. Sensör teknolojileri ve yapay zeka destekli sistemler, rotorun gerçek zamanlı izlenmesini ve potansiyel arızaların önlenmesini mümkün kılar. Bilgisayar destekli tasarım (CAD) ve akışkan dinamiği simülasyonları, rotor kanatlarının daha aerodinamik bir yapıya sahip olmasını sağlar. Bu yenilikler, enerji dönüşüm verimliliğini artırarak enerji üretim maliyetlerini düşürür ve sürdürülebilir enerji üretimine katkı sağlar.

Sonuç olarak, buhar türbin rotorları enerji sistemlerinin vazgeçilmez bir bileşenidir. Malzeme seçimi, tasarımı, üretimi ve bakımı, rotorun performansı ve güvenilirliği açısından büyük önem taşır. Teknolojik gelişmelerle birlikte bu rotorlar, daha verimli ve dayanıklı hale gelerek enerji sektörüne önemli katkılar sağlamaktadır. Enerji dönüşüm sürecindeki bu kritik bileşen, santrallerin performansını ve güvenilirliğini doğrudan etkileyerek modern enerji sistemlerinin temel taşlarından biri olmaya devam etmektedir.

Buhar Türbin Rotorunun Temel Özellikleri

Buhar türbin rotoru, buhar türbinlerinin en önemli ve karmaşık bileşenlerinden biridir. Enerji dönüşüm sürecinin merkezinde yer alan bu rotor, yüksek sıcaklık ve basınç altında çalışan bir bileşen olarak dikkat çeker. Rotorun temel görevi, yüksek enerjili buharın kinetik ve termal enerjisini mekanik enerjiye dönüştürerek bu enerjiyi jeneratörlere veya diğer makinelere iletmektir. Bu süreç, rotorun tasarım özellikleri, malzeme dayanıklılığı, dinamik dengesi ve titreşim kontrolü gibi birçok faktör tarafından şekillendirilir. Buhar türbin rotorunun dayanıklılığı ve verimliliği, enerji santrallerinin performansı ve uzun ömürlü çalışması açısından kritik bir rol oynar.

Buhar türbin rotorunun temel özellikleri, öncelikle malzeme seçiminden başlar. Rotor, sürekli yüksek sıcaklık, basınç, titreşim ve dönme hızına maruz kaldığı için dayanıklı malzemelerden üretilir. Genellikle alaşımlı çelikler, nikel bazlı süper alaşımlar ve paslanmaz çelik gibi malzemeler tercih edilir. Alaşımlı çelikler, yüksek sıcaklıklara dayanıklı olmaları ve termal genleşme katsayısının düşük olması nedeniyle yaygın bir şekilde kullanılır. Nikel bazlı alaşımlar ise 600°C üzerindeki sıcaklıklara dayanıklılıkları ve korozyona karşı dirençleri ile bilinir. Paslanmaz çelikler ise özellikle korozyonun büyük bir sorun olduğu denizcilik ve petrokimya uygulamalarında tercih edilir. Rotor malzemesinin, yorulmaya ve erozyona karşı yüksek bir dayanıklılık göstermesi gereklidir. Sürekli dönen bir parça olan rotor, milyonlarca döngüye dayanacak bir yorulma direncine sahip olmalıdır. Ayrıca buharın içinde bulunan yabancı partiküller ve su damlacıkları, rotor yüzeyinde aşınmaya neden olabilir. Bu nedenle, rotor yüzeyinin erozyona karşı korunması ve uzun süre dayanıklılık göstermesi beklenir.

Rotorun tasarımı, buhar türbin sisteminin performansını ve verimliliğini doğrudan etkiler. Buhar türbin rotorları genellikle uzun ve silindirik bir mil şeklindedir. Bu milin çevresine, buharın enerjisini dönme hareketine çevirmek için kanatlar yerleştirilir. Kanatlar, rotorun en önemli işlevsel bileşenlerinden biridir ve buharın akışını yönlendirmek, enerjiyi etkili bir şekilde aktarmak için aerodinamik olarak tasarlanmıştır. Kanatların boyutu, açısı ve düzeni, türbinin tipine (örneğin yüksek basınç, orta basınç veya düşük basınç türbinleri) ve buharın özelliklerine bağlı olarak optimize edilir. Kanatların aerodinamik yapısı, enerji kayıplarını azaltmak ve buhar akışını mümkün olduğunca verimli bir şekilde yönlendirmek için büyük bir hassasiyetle tasarlanır. Kanatlar, genellikle rotor üzerine sıkıca monte edilir veya rotor miline entegre şekilde üretilir. Rotorun dengesi, türbinin performansını doğrudan etkileyen bir diğer önemli tasarım özelliğidir. Rotorun dönme hareketi sırasında meydana gelebilecek dengesizlikler, titreşimlere ve enerji kayıplarına yol açabilir. Bu nedenle rotorun ağırlık dağılımı, üretim sırasında dikkatlice kontrol edilir ve statik ve dinamik dengeleme işlemleri uygulanır.

Buhar türbin rotorlarının çalışma prensibi, buharın kinetik ve termal enerjisinin dönme hareketine dönüştürülmesine dayanır. Yüksek basınçlı ve sıcaklıklı buhar, türbin kanatlarına çarparak rotorun dönmesini sağlar. Buharın sahip olduğu enerji, kanatların aerodinamik yapısı sayesinde mekanik enerjiye dönüştürülür. Bu enerji, rotor milinden jeneratöre iletilir ve elektrik enerjisine çevrilir. Rotor, genellikle binlerce devir/dakika (RPM) hızında döner. Bu yüksek hız, rotorun yapısal dayanımını test eden bir unsurdur. Santrifüj kuvvetler, rotorun malzemesi ve tasarımı üzerinde büyük bir stres oluşturur. Bu nedenle rotorun malzemesi, bu kuvvetlere dayanacak şekilde seçilir ve üretilir. Ayrıca rotorun titreşim kontrolü, çalışma sırasında meydana gelebilecek mekanik sorunların önlenmesi için kritik öneme sahiptir. Titreşimlerin kontrol edilmesi, rotorun daha dengeli çalışmasını sağlar ve türbinin diğer bileşenlerini korur.

Buhar türbin rotorlarının üretim süreci, mühendislik hassasiyeti ve ileri teknoloji gerektirir. Üretim sürecinde döküm veya dövme yöntemleriyle rotorun temel formu oluşturulur. Döküm yöntemi, karmaşık şekillerin üretilmesine olanak tanırken, dövme yöntemi daha homojen bir iç yapı ve yüksek mukavemet sağlar. Temel formun oluşturulmasının ardından rotor, hassas işleme süreçlerinden geçirilir. CNC makineleri kullanılarak rotor milinin yüzeyi işlenir ve kanat yuvaları açılır. Yüzey, aerodinamik sürtünmeyi azaltmak ve enerji kayıplarını minimuma indirmek için pürüzsüz hale getirilir. Ayrıca rotor, yüksek hızlarda titreşim yaratmaması için hassas bir şekilde dengelenir. Üretim sürecinde uygulanan ısıl işlemler, rotorun dayanıklılığını artırır ve iç gerilimleri giderir. Stres giderme, sertleştirme ve temperleme gibi işlemler, rotorun mekanik mukavemetini artırırken kırılganlığını azaltır.

Buhar türbin rotorlarının performansı ve güvenilirliği, enerji santrallerinin verimli çalışmasını ve uzun ömürlü olmasını sağlar. Rotorun dayanıklılığı, malzeme seçimi ve tasarımın yanı sıra düzenli bakım ve kontrol süreçleriyle sağlanır. Periyodik bakım sırasında rotor yüzeyindeki aşınmalar ve çatlaklar kontrol edilir. Görsel inceleme ve tahribatsız test yöntemleri (örneğin ultrasonik testler, manyetik parçacık testleri) kullanılarak rotorun iç yapısındaki kusurlar tespit edilir. Ayrıca rotorun titreşim analizi yapılır ve olası dengesizlikler giderilir. Rotorun güvenilirliğini artırmak için özel kaplama teknolojileri ve yüzey sertleştirme yöntemleri de kullanılabilir. Erozyon veya korozyon nedeniyle hasar gören rotor yüzeyleri, yenileme işlemleriyle eski haline getirilebilir. Bakım ve onarım süreçleri, rotorun ömrünü uzatırken enerji santralinin güvenliğini ve verimliliğini artırır.

Buhar türbin rotorlarının teknolojik gelişimi, enerji sektöründe önemli bir rol oynamaktadır. Yeni nesil malzemeler, rotorların daha yüksek sıcaklık ve basınçlara dayanmasını sağlarken, bilgisayar destekli tasarım (CAD) ve simülasyon teknolojileri, rotorların daha aerodinamik ve verimli hale gelmesine olanak tanır. Ayrıca sensör teknolojileri ve yapay zeka destekli izleme sistemleri, rotorun çalışma sırasında gerçek zamanlı olarak izlenmesini sağlar. Bu teknolojiler, arızaların önceden tespit edilmesini ve bakım süreçlerinin optimize edilmesini mümkün kılar. Gelecekte, buhar türbin rotorlarının daha da gelişmiş malzemeler ve tasarım özellikleriyle enerji sektörüne katkı sağlaması beklenmektedir.

Sonuç olarak, buhar türbin rotorları, enerji dönüşüm sistemlerinin kalbinde yer alan hayati bileşenlerdir. Dayanıklı malzemelerden üretilen ve yüksek hassasiyetle tasarlanan bu rotorlar, enerji dönüşüm sürecinin verimliliğini artırırken enerji santrallerinin güvenilirliğini sağlar. Rotorun temel özellikleri, enerji sektöründe uzun vadeli verimlilik ve sürdürülebilirlik açısından büyük bir öneme sahiptir. Enerji sektöründeki teknolojik ilerlemelerle birlikte buhar türbin rotorlarının daha verimli, dayanıklı ve ekonomik hale gelmesi, modern enerji sistemlerinin gelişimine katkıda bulunacaktır.

Buhar Türbin Rotorunun Üretim Süreci

Buhar türbin rotorları, enerji dönüşüm sistemlerinin temel bir bileşeni olarak büyük mühendislik hassasiyetiyle üretilir. Bu rotorlar, yüksek hızlarda ve zorlu koşullarda çalıştıkları için üretim süreci, dayanıklılık, güvenilirlik ve hassasiyet kriterlerine uygun şekilde gerçekleştirilir. Üretim sürecinin her aşaması, rotorun performansını ve uzun ömürlü çalışmasını garanti edecek şekilde dikkatle tasarlanır. Bu süreç, hammadde seçiminden rotorun test edilip sertifikalandırılmasına kadar pek çok aşamayı içerir.

Buhar türbin rotorlarının üretim süreci, uygun malzemenin seçilmesiyle başlar. Rotorun çalıştığı zorlu koşullar göz önünde bulundurulduğunda, kullanılan malzemenin yüksek sıcaklık ve basınca dayanıklı olması gerekir. Malzeme seçiminde öncelikle rotorun maruz kalacağı mekanik stresler, termal genleşme ve kimyasal etkiler dikkate alınır. Bu özelliklere uygun olarak genellikle alaşımlı çelikler, nikel bazlı süper alaşımlar veya paslanmaz çelikler tercih edilir. Alaşımlı çelikler, rotorun yüksek mukavemet ve dayanıklılık göstermesini sağlar. Nikel bazlı alaşımlar ise özellikle 600°C ve üzerindeki sıcaklıklarda üstün performans sunar. Paslanmaz çelik, korozyon direncinin önemli olduğu durumlarda kullanılır. Hammadde seçimi, rotorun performansını ve güvenilirliğini doğrudan etkileyen bir faktördür ve bu nedenle dikkatle yapılır.

Rotorun üretiminde ilk aşama, temel formun oluşturulmasıdır. Bu işlem genellikle döküm veya dövme yöntemleriyle gerçekleştirilir. Döküm yöntemi, erimiş metalin özel bir kalıba dökülmesiyle rotorun istenen şeklini almasını sağlar. Bu yöntem, karmaşık geometrik yapılar için uygundur ve büyük boyutlu rotorların üretiminde sıklıkla tercih edilir. Ancak döküm işlemi sırasında metalin içinde boşluklar veya çatlaklar oluşabilir. Bu nedenle döküm rotorlar, detaylı kalite kontrol testlerine tabi tutulur. Dövme yöntemi ise rotorun sıcak metal bloklarının yüksek basınç altında şekillendirilmesiyle yapılır. Dövme işlemi, malzemenin iç yapısında homojenlik sağlar ve rotorun mekanik dayanıklılığını artırır. Ayrıca dövme rotorlarda iç boşluk veya çatlak oluşma riski daha düşüktür. Bu nedenle, yüksek performans ve güvenilirlik gerektiren rotorlar genellikle dövme yöntemiyle üretilir.

Temel formun oluşturulmasının ardından rotor, hassas işleme süreçlerinden geçirilir. Hassas işleme, rotorun boyutlarının kesin toleranslara uygun şekilde düzenlenmesini sağlar. Bu aşamada CNC (Bilgisayar Destekli Kontrol) makineleri kullanılarak rotorun dış yüzeyi işlenir. Torna işlemleriyle rotor milinin çapı ve uzunluğu istenen boyutlara getirilir. Frezeleme makineleri, rotor üzerindeki kanat yuvalarını oluşturur. Kanat yuvaları, buharın akışına uygun açılarla hassas bir şekilde işlenir. Yüzey pürüzlülüğünü azaltmak ve aerodinamik verimliliği artırmak için rotor yüzeyi taşlama işlemlerinden geçirilir. Ayrıca, rotor yüzeyine erozyona ve korozyona karşı koruma sağlayan kaplamalar uygulanabilir. Hassas işleme sırasında mikron seviyesinde toleranslarla çalışılır. Bu hassasiyet, rotorun yüksek hızlarda titreşim yaratmadan çalışmasını sağlar.

Rotorun üretim sürecindeki bir diğer kritik aşama, ısıl işlemlerdir. Isıl işlemler, rotorun mekanik dayanıklılığını artırmak ve iç gerilimleri gidermek için uygulanır. İlk olarak, stres giderme işlemi yapılır. Bu işlem sırasında rotor, belirli bir sıcaklığa kadar ısıtılır ve kontrollü bir şekilde soğutularak üretim sırasında oluşan iç gerilimler azaltılır. Ardından sertleştirme ve temperleme işlemleri gerçekleştirilir. Sertleştirme işlemi, rotorun dış yüzeyini aşınmaya karşı daha dirençli hale getirirken temperleme işlemi, rotorun kırılganlığını azaltır ve sünekliğini artırır. Ayrıca bazı rotorlar, indüksiyonla sertleştirme veya nitrasyon gibi yüzey sertleştirme işlemlerine tabi tutulur. Bu işlemler, rotorun dış yüzeyini sertleştirirken iç kısmını sünek bırakır, böylece rotor hem dayanıklılık hem de esneklik kazanır.

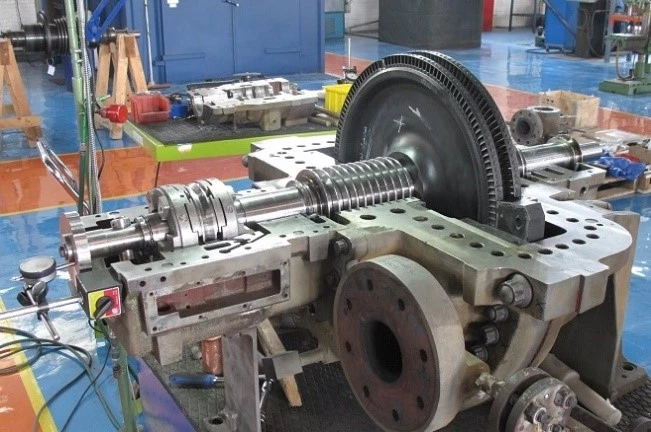

Rotorun üretim sürecinin önemli bir parçası da dengeleme işlemleridir. Rotorlar, yüksek hızlarda çalışırken dengesiz bir ağırlık dağılımı titreşimlere neden olabilir. Bu titreşimler, rotorun performansını düşürmekle kalmaz, aynı zamanda türbinin diğer bileşenlerine de zarar verebilir. Bu nedenle rotor, statik ve dinamik dengeleme testlerinden geçirilir. Statik dengeleme sırasında rotorun sabit bir pozisyonda ağırlık dengesi kontrol edilir. Ağırlık dengesizliği varsa rotorun yüzeyine denge ağırlıkları eklenir veya fazla ağırlıklar çıkarılır. Dinamik dengeleme ise rotorun çalışma hızına yakın bir hızda döndürülerek yapılır. Bu işlem sırasında rotor üzerindeki titreşimler ölçülür ve gerekli ayarlamalar yapılır. Dengeleme işlemleri, rotorun titreşim yaratmadan ve verimli bir şekilde çalışmasını sağlar.

Üretim sürecinin son aşaması, kalite kontrol ve testlerdir. Buhar türbin rotorları, enerji sistemlerinin güvenliği ve performansı açısından kritik öneme sahip oldukları için üretimin her aşamasında kalite kontrol testlerinden geçirilir. Rotorun iç ve dış yapısındaki kusurları tespit etmek için tahribatsız test yöntemleri kullanılır. Ultrasonik testler, rotorun iç yapısında çatlak veya boşluk olup olmadığını belirler. Manyetik parçacık testleri, rotorun yüzeyindeki mikroskobik çatlakları tespit etmek için kullanılır. Ayrıca radyografik testler (X-ray), rotorun iç yapısını detaylı bir şekilde incelemek için uygulanır. Rotorun boyutları, hassas ölçüm cihazlarıyla kontrol edilir ve tolerans aralıklarına uygun olup olmadığı doğrulanır. Yüksek hız testleri sırasında rotor, çalışma hızında döndürülerek titreşim, dayanıklılık ve performansı değerlendirilir. Bu testlerden başarıyla geçen rotorlar, uluslararası mühendislik standartlarına uygun olarak sertifikalandırılır.

Sonuç olarak, buhar türbin rotorlarının üretim süreci, ileri teknoloji ve mühendislik hassasiyeti gerektiren bir süreçtir. Hammadde seçiminden dengeleme işlemlerine kadar her aşama, rotorun dayanıklılığını, güvenilirliğini ve performansını artırmaya yönelik olarak tasarlanmıştır. Gelişen teknolojiyle birlikte rotor üretiminde kullanılan yöntemler daha da optimize edilmekte ve enerji sektörüne daha verimli, uzun ömürlü çözümler sunulmaktadır. Buhar türbin rotorları, enerji üretim sistemlerinin kalbi olarak, enerji dönüşüm sürecinin verimli ve güvenli bir şekilde gerçekleşmesini sağlar. Bu nedenle üretim süreçlerindeki kalite standartlarının yüksek tutulması, enerji sistemlerinin sürdürülebilirliği ve güvenliği açısından büyük önem taşır.

Buhar Türbin Rotorunun Kullanım Alanları

Buhar türbin rotorları, enerji dönüşümünün temel unsurlarından biri olarak, endüstriyel ve enerji üretim süreçlerinde geniş bir kullanım alanına sahiptir. Buharın kinetik ve termal enerjisini mekanik enerjiye dönüştüren rotorlar, bu mekanik enerjiyi elektrik enerjisine, gemi itiş gücüne veya çeşitli endüstriyel uygulamalara aktarır. Yüksek dayanıklılığı, güvenilirliği ve verimliliği sayesinde buhar türbin rotorları, çeşitli sektörlerde kritik bir rol oynar. İşte buhar türbin rotorlarının başlıca kullanım alanları:

1. Elektrik Üretimi

Elektrik üretimi, buhar türbin rotorlarının en yaygın kullanım alanlarından biridir. Termik, nükleer ve jeotermal enerji santrallerinde bu rotorlar, enerji dönüşüm sürecinin merkezinde yer alır.

1.1. Termik Santraller

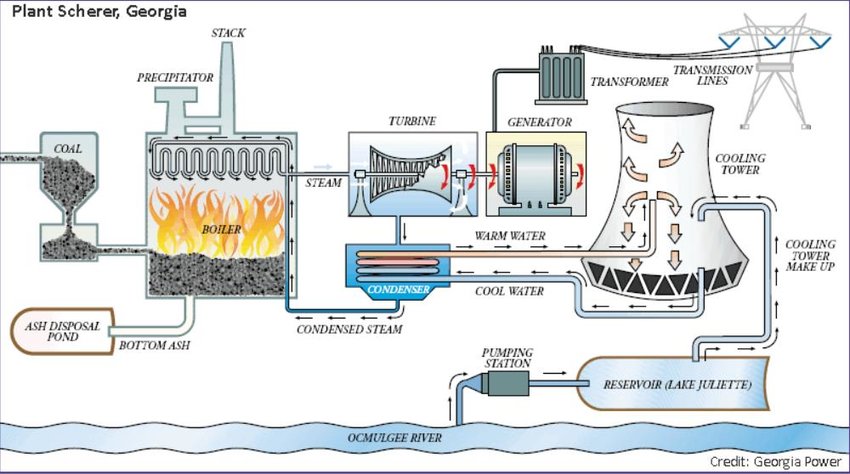

- Termik santrallerde fosil yakıtların (kömür, doğalgaz, petrol) yakılmasıyla elde edilen yüksek sıcaklık ve basınçtaki buhar, türbine yönlendirilir.

- Türbin rotorları, buharın enerjisini mekanik enerjiye

Buhar Türbin Rotoru: Enerji Üretiminin Kritik Bileşeni

Buhar türbin rotoru, enerji dönüşüm sistemlerinin en önemli bileşenlerinden biridir. Bu rotor, buharın yüksek sıcaklık ve basınçla sahip olduğu enerjiyi mekanik enerjiye dönüştürerek enerji üretim süreçlerinde hayati bir rol oynar. Elektrik üretimi, gemi itiş gücü ve çeşitli endüstriyel uygulamalarda kullanılan buhar türbin rotorları, mühendislik ve teknoloji açısından oldukça karmaşık yapılar içerir. Bu yazıda, buhar türbin rotorunun özellikleri, işlevi, üretim süreci ve kullanım alanları detaylı bir şekilde ele alınacaktır.

Buhar Türbin Rotorunun Özellikleri

Buhar türbin rotorunun en temel özelliği, yüksek sıcaklık ve basınç koşullarında çalışabilmesidir. Rotor, sürekli dönen bir parça olduğundan, dayanıklı ve yorulmaya dirençli bir malzemeden üretilir. Genellikle alaşımlı çelikler, nikel bazlı süper alaşımlar veya paslanmaz çelikler rotor üretiminde kullanılır. Bu malzemeler, yüksek sıcaklıklara dayanıklılık, termal genleşme kontrolü ve korozyon direnci gibi özellikler sağlar. Rotorun yüzeyi, buhar içindeki su damlacıkları ve yabancı maddelerin oluşturduğu erozyona karşı korunmalıdır. Bu nedenle yüzey kaplamaları ve pürüzsüzlük, rotorun performansı ve uzun ömürlülüğü açısından önemlidir.

Rotorun tasarımı, buhar türbininin verimliliği üzerinde doğrudan etkilidir. Rotorun silindirik formu, buharın akışını optimize edecek şekilde aerodinamik olarak tasarlanır. Rotor üzerindeki kanatlar, buharın kinetik ve termal enerjisini mekanik enerjiye dönüştürmek için kritik bir işlev görür. Kanatların açıları, boyutları ve düzeni, buharın basıncı ve sıcaklığına göre optimize edilir. Ayrıca, rotorun hassas şekilde dengelenmesi, yüksek hızlarda çalışırken titreşim oluşmasını engeller ve türbinin diğer bileşenlerini korur.

Buhar Türbin Rotorunun Çalışma Prensibi

Buhar türbin rotorunun çalışma prensibi, enerjinin bir formdan diğerine dönüştürülmesi esasına dayanır. Yüksek basınç ve sıcaklıkla türbine gelen buhar, rotor üzerindeki kanatlara çarpar ve kanatları hareket ettirir. Bu etki, rotor milinin dönmesine neden olur. Rotorun dönme hareketi, bir jeneratör yardımıyla elektrik enerjisine dönüştürülür. Buhar türbin rotorunun verimli bir şekilde çalışması, türbinin genel performansını ve enerji dönüşüm verimliliğini doğrudan etkiler.

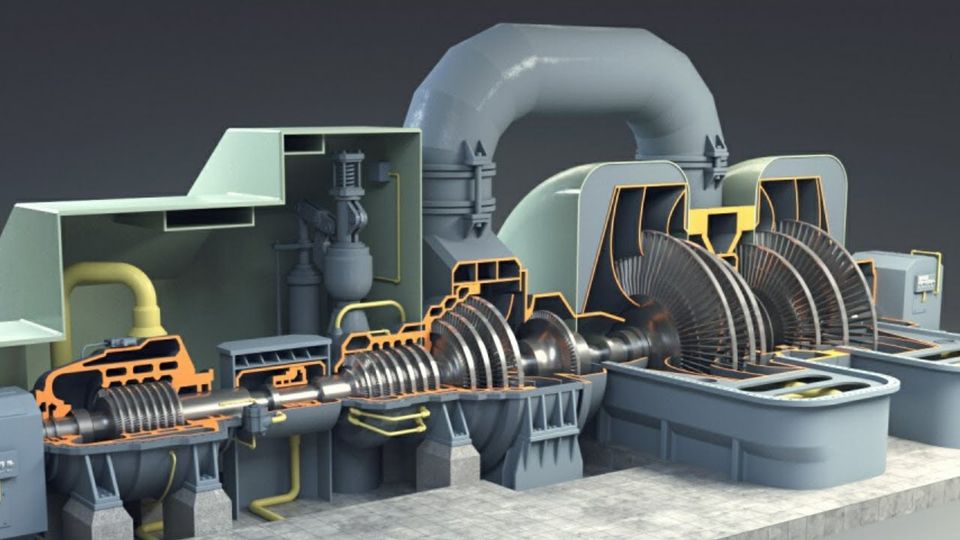

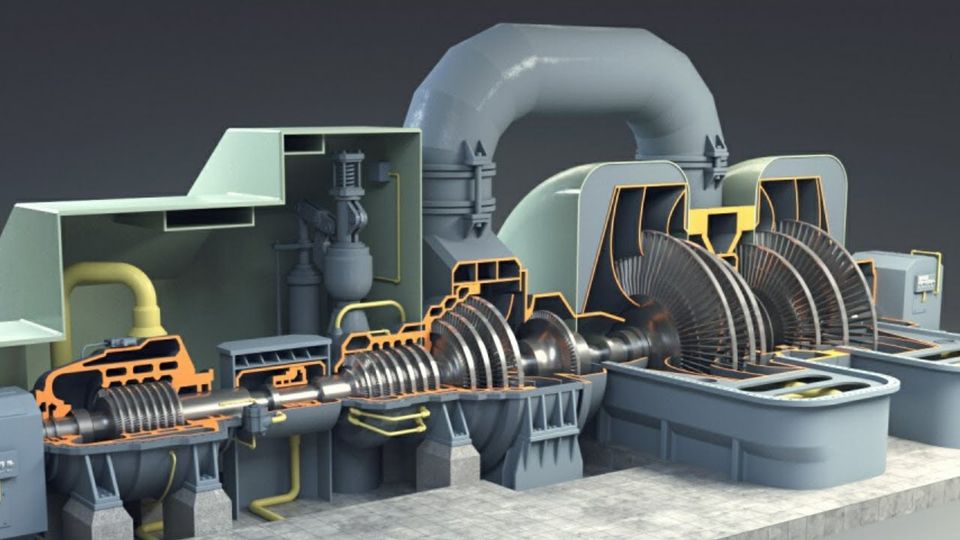

Buharın basıncı ve sıcaklığı türbin boyunca farklı bölgelerde değişiklik gösterir. Türbinin giriş bölgesinde yüksek basınçlı buhar, rotorun ilk kademelerinde enerjisini aktarır. Buhar ilerledikçe basıncı ve sıcaklığı düşer, ancak rotorun diğer kademelerinde kalan enerjisini dönme hareketine dönüştürmeye devam eder. Bu süreç, rotorun her bölgesinin farklı malzeme ve tasarım özelliklerine sahip olmasını gerektirir.

Buhar Türbin Rotorunun Üretim Süreci

Buhar türbin rotorunun üretimi, ileri mühendislik teknikleri ve hassasiyet gerektirir. Üretim süreci, rotorun uzun ömürlü ve yüksek performanslı olmasını sağlamak için birçok aşamadan oluşur. İlk aşama, uygun malzemenin seçilmesidir. Rotor, yüksek sıcaklık ve basınca dayanıklı, yorulmaya dirençli ve erozyon/korozyon koruması sağlayan malzemelerden üretilir.

Malzeme seçiminin ardından rotorun temel formu döküm veya dövme yöntemleriyle oluşturulur. Döküm yöntemi, büyük ve karmaşık şekilli rotorlar için uygundur, ancak iç boşluklar ve çatlak riskine sahiptir. Dövme yöntemi ise daha homojen bir iç yapı ve yüksek mukavemet sağlar. Temel formun oluşturulmasının ardından rotor, hassas işleme süreçlerinden geçirilir. CNC makineleri, rotorun milini işleyerek boyutlarını hassas bir şekilde düzenler. Rotor üzerindeki kanat yuvaları, buharın akışını yönlendirmek için özel açılarla freze makinelerinde işlenir. Rotor yüzeyi, aerodinamik sürtünmeyi azaltmak ve enerji kayıplarını en aza indirmek için taşlanır ve kaplanır.

Üretim sürecinin bir diğer önemli aşaması ısıl işlemlerdir. Rotor, üretim sırasında oluşan iç gerilimleri gidermek ve mekanik mukavemetini artırmak için belirli sıcaklıklarda işlenir. Stres giderme, sertleştirme ve temperleme işlemleri, rotorun dayanıklılığını artırırken kırılganlığını azaltır. Yüksek hızda çalışırken rotorun dengesiz hareket etmesini önlemek için statik ve dinamik dengeleme işlemleri yapılır. Dengeleme, rotorun çalışma sırasında titreşim oluşturmamasını ve dengeli bir şekilde dönmesini sağlar.

Buhar Türbin Rotorunun Kullanım Alanları

Buhar türbin rotorları, enerji üretimi ve endüstriyel süreçlerde geniş bir kullanım alanına sahiptir. En yaygın kullanım alanı, termik ve nükleer enerji santralleridir. Termik santrallerde fosil yakıtların yakılmasıyla elde edilen buhar, türbin rotorları tarafından mekanik enerjiye dönüştürülür. Nükleer enerji santrallerinde ise reaktörden gelen buhar aynı şekilde enerji dönüşümü sağlar. Buhar türbin rotorları ayrıca jeotermal enerji santrallerinde de kullanılır. Yerin derinliklerinden gelen yüksek sıcaklık ve basınçtaki buhar, rotorlar tarafından mekanik enerjiye dönüştürülerek elektrik üretiminde kullanılır.

Endüstriyel uygulamalarda buhar türbin rotorları, büyük makinelerin çalıştırılması için mekanik enerji sağlar. Petrokimya tesislerinde pompalar ve kompresörler, buhar türbin rotorları tarafından çalıştırılır. Denizcilikte ise bu rotorlar, gemilerin itiş gücünü sağlamak için kullanılır. Buhar türbin rotorları, büyük gemi pervanelerini döndürerek hareketi mümkün kılar.

Gelecekteki Gelişmeler

Teknolojik ilerlemeler, buhar türbin rotorlarının daha verimli ve dayanıklı hale gelmesini sağlamaktadır. Süper alaşımlar ve seramik kaplamalar, rotorların daha yüksek sıcaklıklara ve basınçlara dayanmasını mümkün kılar. Sensör teknolojileri ve yapay zeka destekli sistemler, rotorun çalışma sırasında sürekli izlenmesine olanak tanır. Bu, rotorun performansının optimize edilmesini ve arızaların önlenmesini sağlar. Aerodinamik tasarım ve bilgisayar destekli simülasyonlar, rotorların daha verimli bir şekilde çalışmasını sağlar ve enerji kayıplarını azaltır. Gelecekte, buhar türbin rotorlarının enerji sektöründe daha sürdürülebilir ve ekonomik çözümler sunması beklenmektedir.

Sonuç

Buhar türbin rotorları, enerji üretim sistemlerinin vazgeçilmez bir parçasıdır. Malzeme seçimi, tasarımı, üretimi ve bakımı, rotorun performansı ve güvenilirliği açısından kritik öneme sahiptir. Yüksek sıcaklık ve basınç koşullarında çalışan bu bileşenler, enerji dönüşüm sürecinin temelini oluşturur. Modern mühendislik teknikleri ve teknolojik yenilikler sayesinde buhar türbin rotorları, enerji sektöründe verimliliği artırmak ve maliyetleri azaltmak için sürekli geliştirilmektedir. Enerji dönüşümünün kalbinde yer alan bu bileşen, sürdürülebilir enerji sistemlerinin temel taşlarından biri olmaya devam edecektir.

Buhar Türbin Rotorunun Özellikleri

Buhar türbin rotorları, enerji dönüşüm sistemlerinin en kritik parçalarından biridir. Bu rotorlar, buharın sahip olduğu kinetik ve termal enerjiyi mekanik enerjiye dönüştürerek jeneratörlere aktarır ve bu sayede elektrik enerjisi üretimi mümkün hale gelir. Yüksek sıcaklık, basınç, hız ve mekanik stres altında çalışan buhar türbin rotorlarının özellikleri, dayanıklılık, güvenilirlik ve verimlilik açısından mühendislik standartlarına uygun şekilde tasarlanır. Rotorun işlevselliğini ve uzun ömürlü çalışmasını sağlayan temel özellikler, malzeme seçimi, tasarım detayları, termal dayanıklılık, dinamik performans ve titreşim kontrolü gibi faktörlere bağlıdır.

1. Malzeme Özellikleri

Buhar türbin rotorları, yüksek sıcaklık ve basınç koşullarında çalıştıkları için malzeme seçimi, rotorun dayanıklılığı ve güvenilirliği açısından kritik bir öneme sahiptir. Rotorun üretilmesinde kullanılan malzemeler, termal genleşme, yorulma ve aşınmaya karşı dirençli olmalıdır.

1.1. Kullanılan Malzemeler

- Alaşımlı Çelikler: Yüksek sıcaklık dayanımı ve mekanik mukavemet sağlar. Orta ve yüksek basınç bölgelerinde yaygın olarak kullanılır.

- Nikel Bazlı Süper Alaşımlar: Yüksek sıcaklık dayanıklılığı ve korozyon direnci sunar. 600°C üzerindeki sıcaklık bölgelerinde tercih edilir.

- Paslanmaz Çelik: Korozyon direnci gerektiğinde kullanılır. Denizcilik ve petrokimya gibi sektörlerde yaygındır.

- Düşük Karbonlu Çelik: Düşük sıcaklık bölgelerinde kullanılan ekonomik bir malzemedir.

1.2. Malzemenin Özellikleri

- Yüksek Mukavemet: Rotor, yüksek hızlarda dönerken santrifüj kuvvetlere karşı dayanıklılık göstermelidir.

- Termal Dayanıklılık: Rotor malzemesi, yüksek sıcaklıklarda genleşmeden dolayı deformasyon yaşamamalıdır.

- Yorulma Direnci: Rotor, sürekli dönen bir parça olduğundan yorulma çatlaklarına karşı dayanıklı olmalıdır.

- Korozyon ve Erozyon Direnci: Buhar içinde bulunan yabancı maddeler ve su damlacıkları nedeniyle oluşabilecek korozyona ve erozyona dirençli olmalıdır.

2. Tasarım Özellikleri

Rotorun tasarımı, enerji dönüşüm sürecinin verimliliğini ve türbinin genel performansını doğrudan etkiler. Buhar türbin rotorları, buharın enerjisini maksimum düzeyde dönme hareketine çevirecek şekilde tasarlanır.

2.1. Geometrik Tasarım

- Rotorlar genellikle uzun bir mil formundadır ve çevresine kanatlar monte edilmiştir.

- Milin çapı ve boyutları, dönerken oluşacak santrifüj kuvvetlere dayanacak şekilde optimize edilmiştir.

- Rotorun ağırlık dengesi, titreşim oluşumunu engelleyecek şekilde tasarlanır.

2.2. Kanat Tasarımı

- Hareketli Kanatlar: Rotorun dönen kısmına monte edilir ve buharın enerjisini mekanik enerjiye dönüştürür.

- Sabit Kanatlar: Buharın akışını yönlendirerek hareketli kanatlara doğru açıda çarpmasını sağlar.

- Kanatlar, buharın akışını en verimli şekilde yönlendirecek şekilde aerodinamik olarak tasarlanır.

2.3. Aerodinamik Özellikler

- Kanatların aerodinamik yapısı, sürtünme ve enerji kayıplarını minimize eder.

- Yüzeyin pürüzsüzlüğü, akışın düzenli olmasını sağlar ve enerji dönüşüm verimliliğini artırır.

3. Termal ve Mekanik Özellikler

Buhar türbin rotorları, yüksek sıcaklık ve basınç bölgelerinde çalışacak şekilde tasarlanmıştır. Bu zorlu çalışma koşulları, rotorun termal ve mekanik dayanıklılığını ön plana çıkarır.

3.1. Termal Dayanıklılık

- Yüksek sıcaklıklarda çalışan rotorlar, termal genleşme nedeniyle deformasyon yaşamamalıdır.

- Termal genleşme katsayısı düşük malzemeler kullanılarak termal stresler minimize edilir.

- Malzeme ve tasarım, rotorun farklı sıcaklık bölgelerinde sorunsuz çalışmasını sağlar.

3.2. Mekanik Mukavemet

- Rotor, dakikada 3000 ila 3600 devir (RPM) hızında çalışırken santrifüj kuvvetlere maruz kalır.

- Malzeme, bu kuvvetlere karşı dayanıklılık göstererek yapısal bütünlüğünü korur.

3.3. Yorulma Dayanımı

- Rotorun sürekli dönen bir parça olması, yorulmaya bağlı çatlak oluşumuna neden olabilir. Bu nedenle rotorun malzemesi, uzun süreli yorulma dayanımına sahip olmalıdır.

4. Dinamik Performans ve Titreşim Kontrolü

Buhar türbin rotorlarının dinamik performansı, türbinin dengeli çalışmasını ve enerji kayıplarının minimize edilmesini sağlar. Yüksek hızlarda çalışan rotorların titreşim kontrolü, rotorun verimli ve güvenli bir şekilde çalışması için kritik bir faktördür.

4.1. Dengeleme

- Statik Dengeleme: Rotorun sabit pozisyondaki ağırlık dağılımı kontrol edilir.

- Dinamik Dengeleme: Rotor, çalışma hızına yakın bir hızda döndürülerek titreşimler ölçülür ve ağırlık dengesi optimize edilir.

4.2. Titreşim Azaltma

- Rotorun ağırlık dengesi ve aerodinamik yapısı, titreşimlerin minimum seviyede tutulmasını sağlar.

- Titreşim sensörleri, rotorun çalışma sırasında izlenmesini ve anormalliklerin erken tespit edilmesini mümkün kılar.

5. Enerji Dönüşüm Verimliliği

Rotorun tasarımı ve malzeme özellikleri, enerji dönüşüm sürecinin verimliliğini artırır. Buhar türbin rotorlarının verimliliği, enerji kayıplarını minimuma indiren aerodinamik tasarım ve yüksek hassasiyetle üretilmiş bileşenlerle sağlanır.

5.1. Akış Yönetimi

- Buharın rotor üzerindeki dağılımı, enerji kayıplarını en aza indirecek şekilde optimize edilir.

- Kanatların düzeni, buharın enerjisini maksimum verimle dönme hareketine dönüştürür.

5.2. Yüzey Kalitesi

- Rotor yüzeyinin pürüzsüz olması, sürtünmeyi azaltır ve enerji kayıplarını önler.

- Buharın akışını kolaylaştıran kaplamalar, rotorun uzun ömürlü olmasına katkıda bulunur.

6. Dayanıklılık ve Güvenilirlik

Buhar türbin rotorlarının dayanıklılığı ve güvenilirliği, enerji sistemlerinin uzun süre sorunsuz çalışmasını sağlar. Rotorlar, düzenli bakım ve performans analizleriyle uzun ömürlü hale getirilir.

6.1. Korozyon ve Erozyon Direnci

- Rotor yüzeyi, buharın içindeki yabancı maddeler ve su damlacıklarının oluşturduğu aşınmaya karşı dayanıklı olmalıdır.

- Özel kaplamalar ve yüzey işlemleri, bu korumayı sağlar.

6.2. Uzun Ömür

- Rotorun tasarımı, malzeme seçimi ve üretim süreçleri, milyonlarca döngüye dayanacak şekilde optimize edilmiştir.

- Bakım süreçleri, rotorun performansını ve ömrünü artırır.

Sonuç

Buhar türbin rotorlarının özellikleri, enerji üretim sistemlerinin verimli ve güvenli bir şekilde çalışmasını sağlayan kritik faktörlerdir. Malzeme seçimi, tasarım detayları, termal dayanıklılık ve dinamik performans gibi unsurlar, rotorun yüksek performans göstermesi ve uzun ömürlü olması için büyük önem taşır. Modern mühendislik teknikleri ve teknolojik yenilikler sayesinde buhar türbin rotorları, enerji dönüşüm sürecinde daha verimli, güvenilir ve dayanıklı hale gelmektedir. Enerji sektöründe bu rotorların oynadığı kilit rol, gelecekte de sürdürülebilir enerji sistemlerinin geliştirilmesine önemli katkılar sağlayacaktır.

Buhar Türbin Rotorunun Özellikleri

Buhar türbin rotorları, enerji dönüşüm süreçlerinde en kritik bileşenlerden biridir. Bu rotorlar, buharın sahip olduğu kinetik ve termal enerjiyi mekanik enerjiye dönüştürerek enerji üretim sistemlerinde hayati bir rol oynar. Yüksek sıcaklık, basınç ve mekanik stres altında çalışan rotorlar, dayanıklılık, verimlilik ve güvenilirlik gibi özellikleriyle türbinin genel performansını doğrudan etkiler. Tasarımı, malzeme seçimi ve üretim süreçleri ile buhar türbin rotorları, mühendislik ve teknolojinin en sofistike örneklerinden biri olarak öne çıkar.

Buhar türbin rotorlarının en önemli özelliklerinden biri, yüksek sıcaklık ve basınca dayanıklılık göstermesidir. Bu rotorlar, genellikle 500°C’nin üzerindeki sıcaklıklarda ve 100-150 bar basınç altında çalışır. Bu tür zorlu koşullar, rotorun malzemesinin hem mekanik hem de termal dayanıklılık açısından üstün niteliklere sahip olmasını gerektirir. Bu nedenle rotorların üretiminde genellikle alaşımlı çelikler, nikel bazlı süper alaşımlar ve paslanmaz çelikler gibi dayanıklı malzemeler kullanılır. Alaşımlı çelikler, yüksek sıcaklık dayanımı ve mekanik mukavemeti ile öne çıkar. Nikel bazlı alaşımlar ise üstün termal dayanıklılık sunarak 600°C’nin üzerindeki sıcaklıklarda dahi yapısal bütünlüğünü korur. Paslanmaz çelikler ise korozyona karşı yüksek direnci nedeniyle özellikle denizcilik ve petrokimya gibi alanlarda tercih edilir.

Malzeme özelliklerinin yanı sıra, buhar türbin rotorlarının tasarımı da büyük bir mühendislik hassasiyeti gerektirir. Rotorlar, genellikle uzun ve silindirik bir formda olup çevresine kanatlar yerleştirilmiş şekilde tasarlanır. Bu kanatlar, rotorun en önemli işlevsel bileşenlerinden biridir ve buharın enerjisini mekanik enerjiye dönüştürmekte kritik bir rol oynar. Kanatların boyutu, açısı ve düzeni, buharın akış yönü ve basıncına göre optimize edilir. Kanatların aerodinamik yapısı, buhar akışını düzenleyerek enerji kayıplarını minimuma indirir ve enerji dönüşüm sürecinin verimliliğini artırır. Ayrıca kanatların rotor miline monte edilme şekli de dayanıklılık açısından önemlidir. Yüksek hızlarda dönen rotor, kanatların sağlam bir şekilde sabitlenmesini gerektirir. Bu nedenle kanatlar, rotor miline ya doğrudan entegre edilir ya da özel bağlantı sistemleriyle sıkıca sabitlenir.

Buhar türbin rotorları, genellikle dakikada 3000 ila 3600 devir (RPM) hızında çalışır. Bu yüksek hız, rotorun santrifüj kuvvetler ve titreşimler gibi dinamik yüklere dayanmasını gerektirir. Santrifüj kuvvetler, rotorun malzemesi üzerinde büyük bir stres oluşturur ve bu stres, malzeme seçiminden tasarımına kadar her aşamada dikkate alınır. Yüksek hızlarda çalışan rotorların titreşim kontrolü, hem rotorun uzun ömürlü çalışması hem de türbinin diğer bileşenlerinin zarar görmemesi için hayati önem taşır. Titreşimler, rotorun dengesiyle doğrudan ilişkilidir. Rotorun dengesiz çalışması, titreşim seviyelerini artırarak türbinin performansını düşürebilir. Bu nedenle rotorun üretiminde statik ve dinamik dengeleme işlemleri uygulanır. Statik dengeleme sırasında rotorun sabit pozisyondaki ağırlık dağılımı kontrol edilir ve gerektiğinde denge ağırlıkları eklenir veya çıkarılır. Dinamik dengeleme ise rotorun çalışma hızına yakın bir hızda döndürülerek titreşimlerin ölçülmesini ve gerekli ayarlamaların yapılmasını içerir.

Buhar türbin rotorlarının dayanıklılığı, korozyon ve erozyon gibi dış etkenlere karşı direncine bağlıdır. Buhar, genellikle içinde yabancı maddeler ve su damlacıkları barındırır. Bu maddeler, rotor yüzeyinde aşınma ve erozyon yaratabilir. Ayrıca buhar içindeki kimyasal bileşenler, rotor malzemesinin korozyona uğramasına neden olabilir. Bu etkileri azaltmak için rotor yüzeyine koruyucu kaplamalar uygulanır. Örneğin, özel seramik kaplamalar veya krom kaplamalar, rotor yüzeyinin bu tür aşındırıcı etkilere karşı korunmasını sağlar. Rotor yüzeyinin pürüzsüz olması, enerji kayıplarını minimuma indirir ve buharın akışını kolaylaştırır. Ayrıca yüzey kaplamaları, rotorun bakım gereksinimlerini azaltarak maliyetlerin düşürülmesine katkı sağlar.

Termal dayanıklılık, buhar türbin rotorlarının bir diğer önemli özelliğidir. Rotorlar, farklı sıcaklık bölgelerinde çalıştıkları için termal genleşme sorunlarına karşı dayanıklı olmalıdır. Yüksek sıcaklıklar, rotorun boyutlarının genleşmesine neden olabilir ve bu durum, türbinin diğer bileşenleriyle olan uyumunu etkileyebilir. Bu sorunu önlemek için rotor tasarımında termal genleşme katsayısı düşük malzemeler kullanılır. Ayrıca rotor, sıcaklık değişimlerinden kaynaklanan iç gerilimleri absorbe edebilecek bir yapıya sahiptir. Termal genleşme ile başa çıkabilmek için rotorun tasarımında tolerans bölgeleri bırakılır ve rotorun sıcaklık farklılıklarından etkilenmeden çalışması sağlanır.

Buhar türbin rotorlarının enerji dönüşüm verimliliği, tasarım ve malzeme özelliklerinin bir sonucudur. Rotorun üzerindeki kanatların düzeni ve boyutları, buharın enerjisini etkili bir şekilde dönme hareketine dönüştürecek şekilde optimize edilir. Buhar, rotor kanatlarına çarptığında kinetik ve termal enerjisini kaybederek mekanik enerjiye dönüştürür. Kanatlar, bu enerji transferini en verimli şekilde gerçekleştirecek aerodinamik bir yapıya sahiptir. Ayrıca rotorun yüzey kalitesi, enerji dönüşüm verimliliği üzerinde önemli bir etkiye sahiptir. Yüzeyin pürüzsüz olması, buharın sürtünme ve türbülans etkilerini azaltır, böylece enerji kayıpları minimuma indirilir.

Sonuç olarak, buhar türbin rotorlarının özellikleri, enerji dönüşüm sistemlerinin güvenilirliği ve verimliliği açısından kritik bir öneme sahiptir. Yüksek sıcaklık ve basınca dayanıklı malzeme yapısı, aerodinamik tasarımı, termal ve mekanik dayanıklılığı, dinamik performansı ve enerji verimliliği gibi özellikler, bu rotorları enerji sistemlerinin vazgeçilmez bir parçası haline getirmiştir. Modern mühendislik teknikleri ve teknolojik gelişmeler sayesinde buhar türbin rotorları, daha dayanıklı, verimli ve ekonomik hale gelerek enerji üretim süreçlerinde daha büyük bir rol oynamaya devam etmektedir. Enerji sektöründe bu rotorların oynadığı kilit rol, gelecekte de sürdürülebilir enerji sistemlerinin geliştirilmesine önemli katkılar sağlamaya devam edecektir.

Buhar Türbin Rotorunun Çalışma Prensibi

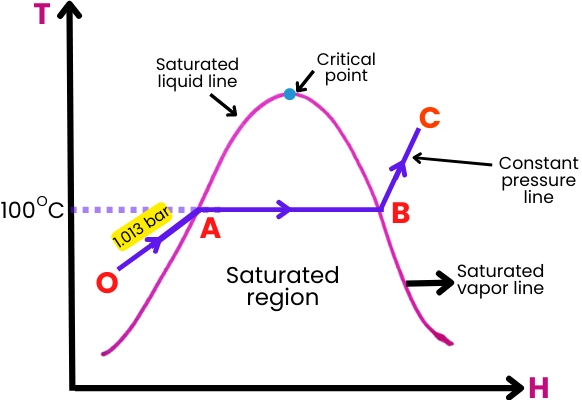

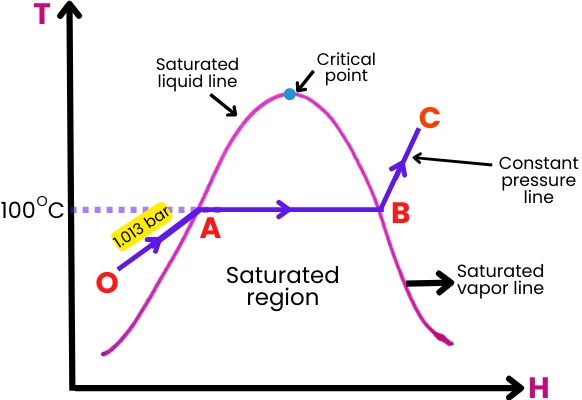

Buhar türbin rotorları, enerji dönüşüm süreçlerinde buhar türbinlerinin kalbini oluşturan kritik bileşenlerdir. Rotorun çalışma prensibi, yüksek sıcaklık ve basınç altındaki buharın enerjisini mekanik enerjiye dönüştürme esasına dayanır. Bu mekanik enerji, genellikle bir jeneratör aracılığıyla elektrik enerjisine çevrilir. Buhar türbin rotorlarının verimli çalışması, türbinin genel performansı ve enerji üretiminin sürekliliği açısından hayati öneme sahiptir. Yüksek hızlarda dönen bu parçaların işlevselliği, tasarım özellikleri, malzeme dayanımı ve dinamik dengesine bağlıdır. Buhar türbin rotorunun çalışma prensibini anlamak için enerji transfer mekanizması, termodinamik süreçler, dinamik hareketler ve mekanik dayanıklılık gibi unsurların detaylarına inmek gerekir.

Enerji Transfer Mekanizması

Buhar türbin rotorunun temel işlevi, buharın kinetik ve termal enerjisini mekanik dönme hareketine dönüştürmektir. Buhar türbinine giren buhar, yüksek sıcaklık ve basınçta bulunur. Türbinin giriş kısmında, buharın sahip olduğu enerjinin büyük bir kısmı rotorun hareketli kanatlarına aktarılır. Bu enerji transferi sırasında buhar, kinetik enerjisinin yanı sıra termal enerjisini de kullanarak rotoru döndürür. Rotorun dönme hareketi, genellikle bir jeneratöre iletilir ve burada mekanik enerji elektrik enerjisine dönüştürülür.

Bu enerji dönüşüm sürecinde, rotor üzerindeki kanatların aerodinamik yapısı hayati bir rol oynar. Kanatlar, buharın akış yönünü ve hızını kontrol ederek enerjinin en verimli şekilde rotora aktarılmasını sağlar. Buharın akış açısı, basıncı ve hızı, rotor kanatlarının şekline ve yerleşimine bağlı olarak optimize edilir. Bu sayede enerji kayıpları minimuma indirilir ve türbinin genel verimliliği artırılır.

Çalışma Sürecinde Basamaklar

Buhar türbin rotorunun çalışma prensibi, buharın enerjisinin kademeli olarak dönüşümünü içerir. Buhar türbinleri genellikle birden fazla basamaktan oluşur ve rotor da bu basamakların her birinde farklı işlevler üstlenir.

- Yüksek Basınç Basamağı:

- Türbinin giriş kısmında buhar, yüksek sıcaklık (500°C ve üzeri) ve basınca (100-150 bar) sahiptir.

- Rotorun bu kısmında yer alan kanatlar, buharın enerjisini maksimum düzeyde mekanik dönme hareketine dönüştürür.

- Yüksek basınçlı buharın enerjisi, türbin sisteminin en verimli bölgesinde kullanılır.

- Orta Basınç Basamağı:

- Yüksek basınçlı bölgeden çıkan buhar, enerjisinin bir kısmını kaybetmiş olsa da hala dönme hareketine katkı sağlayacak kadar enerji taşır.

- Rotorun orta basınç bölgesindeki kanatları, kalan enerjiyi dönme hareketine dönüştürür.

- Düşük Basınç Basamağı:

- Türbinin çıkışına doğru buharın basıncı ve sıcaklığı oldukça düşer.

- Buharın enerjisinin son parçaları, rotorun düşük basınç kanatları tarafından kullanılır ve kalan buhar genellikle yoğunlaştırıcıya (kondensör) yönlendirilir.

Bu basamaklı dönüşüm süreci, buharın enerjisini kademeli olarak mekanik enerjiye çevirerek türbinin verimliliğini en üst seviyeye çıkarır.

Termal ve Mekanik Dinamikler

Buhar türbin rotorunun çalışma prensibi, termodinamik ve mekanik prensiplere dayanır. Buhar türbininde gerçekleşen enerji dönüşümü sırasında rotor, yüksek sıcaklık ve basınç gibi zorlu koşullara maruz kalır. Bu durum, rotorun malzeme özellikleri ve tasarımında özel önlemler alınmasını gerektirir.

- Termal Dinamikler:

- Rotor, farklı sıcaklık bölgelerinde çalışır. Yüksek basınç bölgesinde 500°C ve üzeri sıcaklıklarla başa çıkması gereken rotor, düşük basınç bölgesine doğru daha düşük sıcaklıklara maruz kalır.

- Termal genleşme, rotorun tasarımında dikkate alınan önemli bir faktördür. Malzeme seçiminde termal genleşme katsayısı düşük alaşımlar tercih edilir. Bu, rotorun farklı sıcaklık bölgelerinde şekil bozulması olmadan çalışmasını sağlar.

- Termal dayanıklılık, rotorun uzun ömürlü çalışmasını sağlayan temel bir özelliktir. Rotorun sıcaklık değişimlerinden etkilenmemesi, türbinin genel performansı üzerinde doğrudan etkiye sahiptir.

- Mekanik Dinamikler:

- Buhar türbin rotorları genellikle dakikada 3000 ila 3600 devir (RPM) hızında çalışır. Bu yüksek hızlar, rotorun santrifüj kuvvetlere karşı dayanıklı olmasını gerektirir.

- Yüksek hızlarda oluşan titreşimler, rotorun dinamik dengesini etkileyebilir. Titreşimler, rotorun ve türbinin diğer bileşenlerinin ömrünü kısaltabilir. Bu nedenle rotorun statik ve dinamik olarak dengelenmesi kritik öneme sahiptir.

- Rotorun mekanik mukavemeti, sürekli dönen bir parça olarak yorulma çatlaklarına karşı dayanıklı olmasını gerektirir. Bu durum, malzeme seçiminde yorulma dayanımı yüksek alaşımların kullanılmasını zorunlu kılar.

Titreşim Kontrolü ve Dengeleme

Buhar türbin rotorunun çalışma prensibinde titreşim kontrolü, kritik bir faktördür. Yüksek hızda dönen rotorlar, en ufak dengesizliklerde bile ciddi titreşimlere neden olabilir. Bu titreşimler, türbinin performansını olumsuz etkileyebileceği gibi diğer bileşenlerde mekanik hasarlara yol açabilir. Bu nedenle rotorlar, üretim sürecinde hassas dengeleme işlemlerine tabi tutulur.

- Statik Dengeleme:

- Rotorun sabit pozisyondaki ağırlık dengesi kontrol edilir. Dengesizlik varsa rotorun yüzeyine denge ağırlıkları eklenir veya mevcut ağırlıklar çıkarılır.

- Dinamik Dengeleme:

- Rotor, çalışma hızına yakın bir hızda döndürülerek titreşimler ölçülür. Gerekli ayarlamalar yapılarak rotorun dengeli bir şekilde çalışması sağlanır.

Titreşim sensörleri, rotorun çalışma sırasında sürekli izlenmesine olanak tanır. Bu sensörler, rotor üzerindeki anormallikleri erken tespit ederek olası arızaların önlenmesine yardımcı olur.

Enerji Dönüşüm Verimliliği

Buhar türbin rotorlarının çalışma prensibi, enerji dönüşüm verimliliği ile yakından ilişkilidir. Rotorun üzerindeki kanatlar, buharın enerjisini etkili bir şekilde dönme hareketine dönüştürmek için tasarlanmıştır. Kanatların aerodinamik yapısı, enerji kayıplarını minimuma indirmek için optimize edilir. Ayrıca rotorun yüzey pürüzsüzlüğü, sürtünmeyi azaltarak enerji dönüşüm verimliliğini artırır.

Buharın türbin boyunca izlediği yol, enerjinin kademeli olarak dönüşümünü sağlar. Yüksek basınçlı buharın enerjisi, ilk aşamada en verimli şekilde kullanılırken, kalan enerji daha düşük basınç seviyelerinde türbine aktarılır. Bu kademeli dönüşüm, rotorun her bölümünün farklı sıcaklık ve basınç seviyelerine göre optimize edilmesini gerektirir.

Sonuç

Buhar türbin rotorunun çalışma prensibi, yüksek sıcaklık ve basınçta buharın enerjisini dönme hareketine dönüştürmeye dayanır. Enerji dönüşüm sürecindeki bu kritik rolü, rotorun dayanıklılığı, malzeme özellikleri, aerodinamik tasarımı ve dinamik dengesiyle mümkündür. Titreşim kontrolü ve dengeleme işlemleri, rotorun yüksek hızlarda güvenilir bir şekilde çalışmasını sağlar. Ayrıca rotorun enerji dönüşüm verimliliği, buhar türbinlerinin genel performansını doğrudan etkiler. Modern mühendislik teknikleri ve teknolojik yenilikler sayesinde buhar türbin rotorları, enerji üretim süreçlerinde daha verimli, güvenilir ve dayanıklı bir performans sunmaya devam etmektedir.

Buhar Türbin Rotorunun Üretim Süreci

Buhar türbin rotorları, enerji dönüşüm sistemlerinin en kritik bileşenlerinden biridir ve bu bileşenlerin üretim süreci, son derece hassas mühendislik ve ileri teknolojiler gerektirir. Rotorlar, yüksek sıcaklık ve basınç gibi zorlu koşullar altında çalışacak şekilde tasarlanır ve üretilir. Buhar türbin rotorunun üretim süreci, hammadde seçiminden nihai kalite kontrol aşamasına kadar birçok karmaşık aşamadan oluşur. Her bir adım, rotorun dayanıklılığını, güvenilirliğini ve uzun ömürlü çalışmasını garanti altına almak amacıyla dikkatle planlanır ve uygulanır.

1. Hammadde Seçimi

Rotorun üretim sürecinin ilk adımı, uygun malzemenin seçilmesidir. Buhar türbin rotorları, sürekli yüksek sıcaklık, basınç ve mekanik strese maruz kaldıkları için kullanılan malzemenin özellikleri, rotorun performansını ve ömrünü doğrudan etkiler. Hammadde seçiminde dikkate alınan temel kriterler şunlardır:

- Yüksek Mukavemet: Rotor, yüksek hızlarda dönerken santrifüj kuvvetlere dayanabilecek bir mukavemet sunmalıdır.

- Termal Dayanım: Rotor, 500°C’nin üzerindeki sıcaklıklarda çalışırken deformasyon yaşamamalıdır.

- Korozyon ve Erozyon Direnci: Buharın içinde bulunan yabancı maddeler ve su damlacıkları, rotor yüzeyinde aşınma yaratabilir. Bu nedenle malzemenin erozyon ve korozyona karşı dayanıklı olması gerekir.

- Yorulma Dayanımı: Sürekli dönen bir bileşen olan rotor, uzun süreli yorulma çatlaklarına karşı direnç göstermelidir.

Bu gereksinimlere uygun olarak genellikle şu malzemeler kullanılır:

- Alaşımlı Çelikler: Yüksek sıcaklık dayanımı ve mekanik mukavemet sağlar.

- Nikel Bazlı Süper Alaşımlar: Yüksek sıcaklıklarda mükemmel termal dayanım sunar ve 600°C’nin üzerindeki koşullarda bile yapısal bütünlüğünü korur.

- Paslanmaz Çelikler: Özellikle korozyona dayanıklılığı nedeniyle tercih edilir.

2. Rotorun Temel Formunun Oluşturulması

Rotorun üretiminde ikinci aşama, temel formun oluşturulmasıdır. Bu işlem genellikle döküm veya dövme yöntemleriyle gerçekleştirilir. Her iki yöntem de rotorun özelliklerini ve performansını etkileyen farklı avantajlar ve zorluklar sunar.

2.1. Döküm Yöntemi

- Döküm işlemi, erimiş metalin bir kalıba dökülmesiyle gerçekleştirilir. Bu yöntem, büyük ve karmaşık şekilli rotorlar için idealdir.

- Döküm işleminin avantajları arasında, karmaşık geometrilerin kolayca üretilebilmesi yer alır. Ancak döküm sırasında metalin içinde boşluklar veya mikroskobik çatlaklar oluşma riski vardır.

- Döküm rotorlar, bu nedenle üretimden sonra detaylı kalite kontrol testlerine tabi tutulur.

2.2. Dövme Yöntemi

- Dövme işlemi, rotorun metal bloklarının yüksek sıcaklık ve basınç altında şekillendirilmesiyle yapılır.

- Bu yöntemle üretilen rotorlar, homojen bir iç yapıya ve yüksek mukavemete sahip olur.

- Dövme rotorlar, genellikle iç yapıda kusur riskinin düşük olması nedeniyle uzun ömürlü ve güvenilir bir performans sunar.

3. Hassas İşleme

Rotorun temel formu oluşturulduktan sonra hassas işleme süreçlerine geçilir. Bu aşamada rotor, türbine uygun boyutlara ve şekle getirilir. CNC (Bilgisayar Destekli Kontrol) makineleri, rotorun boyutlarını ve yüzey özelliklerini kesin toleranslarla düzenler.

3.1. Torna İşlemleri

- Rotor milinin çapı ve uzunluğu, hassas bir şekilde işlenir. Bu işlem, rotorun temel geometrisini oluşturur.

3.2. Frezeleme

- Rotor üzerindeki kanat yuvaları, buhar akışına uygun açılarla freze makineleriyle işlenir. Bu işlem, kanatların aerodinamik performansını ve enerji dönüşüm verimliliğini artırır.

3.3. Yüzey İşleme

- Rotorun yüzeyi, taşlama ve polisaj işlemleriyle pürüzsüz hale getirilir. Yüzeyin pürüzsüz olması, buharın sürtünme kayıplarını azaltır ve enerji dönüşüm sürecini optimize eder.

- Gerekirse yüzeye özel kaplamalar uygulanır. Bu kaplamalar, rotorun korozyon ve erozyona karşı direncini artırır.

4. Isıl İşlemler

Hassas işleme tamamlandıktan sonra rotor, ısıl işlemlere tabi tutulur. Bu işlemler, rotorun mekanik dayanıklılığını artırır ve iç gerilimleri giderir.

4.1. Stres Giderme

- Rotor, belirli bir sıcaklığa kadar ısıtılır ve yavaşça soğutularak üretim sırasında oluşan iç gerilimler azaltılır. Bu işlem, rotorun uzun ömürlü olmasını sağlar.

4.2. Sertleştirme ve Temperleme

- Sertleştirme işlemi, rotorun yüzey dayanıklılığını artırırken temperleme işlemi, kırılganlığı azaltır ve malzemenin sünekliğini artırır.

4.3. Yüzey Sertleştirme

- Bazı rotorlar, yüzey sertleştirme işlemlerine tabi tutulur. İndüksiyonla sertleştirme veya nitrasyon gibi yöntemler, rotorun dış yüzeyini sertleştirirken iç kısmını sünek bırakır.

5. Dengeleme ve Test

Rotorun üretim sürecindeki en kritik aşamalardan biri de dengeleme işlemleridir. Yüksek hızda dönen rotorun dengesiz olması, titreşimlere ve performans kayıplarına yol açabilir.

5.1. Statik Dengeleme

- Rotor, sabit pozisyonda ağırlık dengesi açısından test edilir. Gerekirse denge ağırlıkları eklenir veya çıkarılır.

5.2. Dinamik Dengeleme

- Rotor, çalışma hızına yakın bir hızda döndürülerek titreşim ölçümleri yapılır. Bu işlem, rotorun dengeli bir şekilde çalışmasını sağlar.

5.3. Yüksek Hız Testleri

- Rotor, maksimum çalışma hızında test edilir. Bu test sırasında titreşim, sıcaklık ve dayanıklılık gibi faktörler değerlendirilir.

6. Kalite Kontrol ve Sertifikasyon

Buhar türbin rotorları, enerji sistemlerinin güvenliği açısından kritik öneme sahiptir. Bu nedenle üretim sürecinin her aşamasında kalite kontrol testleri uygulanır.

6.1. Tahribatsız Testler (NDT)

- Ultrasonik Testler: Rotorun iç yapısındaki kusurlar, ultrasonik dalgalarla tespit edilir.

- Manyetik Parçacık Testleri: Yüzeydeki çatlaklar ve diğer kusurlar belirlenir.

- Radyografik Testler (X-ray): Rotorun iç yapısının detaylı görüntüsü alınır.

6.2. Ölçüm ve Tolerans Kontrolü

- Rotorun boyutları, hassas ölçüm cihazlarıyla kontrol edilir. Tolerans aralıklarına uygunluğu doğrulanır.

6.3. Sertifikasyon

- Tüm testlerden başarıyla geçen rotorlar, uluslararası mühendislik standartlarına uygun olarak sertifikalandırılır.

Sonuç

Buhar türbin rotorunun üretim süreci, dayanıklı, güvenilir ve uzun ömürlü bir bileşen elde etmek için tasarlanmış karmaşık ve hassas bir süreçtir. Hammadde seçiminden kalite kontrol aşamasına kadar her adım, rotorun yüksek performans göstermesini ve zorlu çalışma koşullarına dayanmasını sağlamak için optimize edilmiştir. Gelişen teknolojiyle birlikte üretim süreçleri daha verimli hale gelmekte, bu da enerji sektörüne daha dayanıklı ve ekonomik çözümler sunmaktadır. Buhar türbin rotorları, enerji dönüşüm sistemlerinin temel taşlarından biri olarak, enerji üretiminin güvenilir ve sürdürülebilir bir şekilde devam etmesini sağlamaya devam etmektedir.

Buhar Türbin Rotorunun Kullanım Alanları

Buhar türbin rotorları, enerji dönüşüm sürecinde kritik bir role sahip olan bileşenlerdir ve bu nedenle birçok sektörde geniş bir kullanım alanına sahiptir. Yüksek sıcaklık ve basınç altında buharın enerjisini mekanik enerjiye dönüştüren rotorlar, elektrik üretiminden sanayi süreçlerine kadar çeşitli uygulamalarda kullanılmaktadır. Dayanıklı yapısı, yüksek verimliliği ve uzun ömürlü performansı sayesinde buhar türbin rotorları, enerji üretimi ve endüstriyel uygulamalarda vazgeçilmez bir teknoloji haline gelmiştir. Bu yazıda, buhar türbin rotorlarının kullanım alanları detaylı bir şekilde ele alınmıştır.

1. Elektrik Üretimi

Buhar türbin rotorlarının en yaygın kullanım alanı, enerji santrallerinde elektrik üretimidir. Rotorlar, termik, nükleer ve jeotermal enerji santralleri gibi farklı enerji kaynaklarında kullanılan buhar türbinlerinde bulunur. Elektrik üretimi için bu rotorlar, buharın enerjisini mekanik enerjiye dönüştürür ve jeneratörler aracılığıyla elektrik enerjisi elde edilir.

1.1. Termik Santraller

- Termik santraller, fosil yakıtların (kömür, doğal gaz ve petrol) yakılmasıyla elde edilen buharı enerji üretiminde kullanır.

- Yüksek sıcaklık ve basınç altında oluşan buhar, türbine yönlendirilir ve rotorun hareketli kanatlarına çarparak kinetik enerjisini rotor miline aktarır.

- Rotorun dönme hareketi, jeneratörlere iletilerek elektrik enerjisi üretilir.

- Termik santrallerde buhar türbin rotorlarının dayanıklılığı ve verimliliği, enerji üretim maliyetlerinin düşürülmesi ve santralin güvenilirliği açısından hayati önem taşır.

1.2. Nükleer Enerji Santralleri

- Nükleer enerji santralleri, reaktörde gerçekleşen fisyon tepkimeleri sonucunda oluşan ısıyı buhar üretmek için kullanır.

- Üretilen buhar, buhar türbin rotorlarına yönlendirilir ve enerji dönüşüm süreci burada başlar.

- Nükleer enerji santrallerinde kullanılan rotorlar, yüksek radyasyon ve sıcaklık koşullarına dayanıklı malzemelerden yapılır.

1.3. Jeotermal Enerji Santralleri

- Jeotermal enerji santralleri, yer altındaki doğal buhar ve sıcak su kaynaklarını enerji üretiminde kullanır.

- Rotorlar, jeotermal buharın düşük basınç ve sıcaklık seviyelerine uyum sağlayacak şekilde tasarlanmıştır.

- Bu santrallerde buhar türbin rotorları, yenilenebilir enerji üretiminin temel bileşenlerinden biridir.

2. Denizcilik Uygulamaları

Buhar türbin rotorları, gemi itiş sistemlerinde de yaygın olarak kullanılmaktadır. Özellikle büyük tankerler, kargo gemileri ve askeri gemilerde bu rotorlar, gemi pervanelerinin döndürülmesini sağlayarak geminin hareketini mümkün kılar.

- Denizcilik sektöründe buhar türbin rotorları, geminin hızını ve verimliliğini artırmak için kullanılır.

- Buhar türbinli gemiler, uzun mesafeli yolculuklar için tercih edilir, çünkü bu türbinler yüksek verimlilikle çalışır ve yakıt tüketimini optimize eder.

- Deniz suyuna maruz kalan bu tür rotorlar, korozyona dayanıklı malzemelerden üretilir. Paslanmaz çelik ve nikel bazlı alaşımlar, bu ortamlarda sıkça tercih edilen malzemelerdir.

3. Sanayi Uygulamaları

Sanayi tesislerinde buhar türbin rotorları, mekanik enerji üretimi için çeşitli makinelerin çalıştırılmasında kullanılır. Enerji dönüşüm sürecinde rotorlar, fabrikaların ve endüstriyel tesislerin enerji ihtiyaçlarını karşılamak için kritik bir rol oynar.

3.1. Petrokimya Tesisleri

- Petrokimya tesislerinde buhar türbin rotorları, büyük pompalar, kompresörler ve diğer ekipmanların çalıştırılması için kullanılır.

- Yüksek sıcaklık ve basınç koşullarına dayanıklı rotorlar, enerji yoğun süreçlerde verimlilik sağlar.

- Buhar türbin rotorlarının güvenilirliği, üretim süreçlerinin kesintisiz devam etmesini garanti eder.

3.2. Çimento ve Çelik Üretimi

- Çimento fabrikalarında ve çelik endüstrisinde kullanılan rotorlar, büyük makinelerin çalıştırılması için mekanik enerji üretir.

- Yüksek dayanıklılığı sayesinde rotorlar, ağır sanayi süreçlerinin ihtiyaçlarını karşılayacak şekilde tasarlanmıştır.

3.3. Kağıt ve Şeker Fabrikaları

- Buhar türbin rotorları, kağıt ve şeker üretiminde enerji sağlayan makinelerin çalıştırılmasında kullanılır.

- Bu tür endüstrilerde rotorlar, hem üretim maliyetlerini düşürmek hem de enerji verimliliğini artırmak için önemli bir rol oynar.

4. Enerji Geri Kazanımı ve Kojenerasyon

Buhar türbin rotorları, enerji geri kazanımı ve kojenerasyon sistemlerinde de önemli bir kullanım alanına sahiptir. Bu sistemler, hem elektrik hem de ısı üretimini birleştirerek enerji verimliliğini artırmayı amaçlar.

- Enerji geri kazanımı uygulamalarında, atık ısı kaynaklarından üretilen buhar, rotorlar aracılığıyla mekanik enerjiye dönüştürülür.

- Kojenerasyon tesislerinde rotorlar, aynı anda elektrik ve ısı üretimi için kullanılır. Bu süreç, enerji kayıplarını azaltarak tesislerin toplam verimliliğini artırır.

5. Enerji Depolama ve Dağıtımı

Buhar türbin rotorları, enerji depolama ve dağıtım sistemlerinde de rol oynayabilir. Özellikle enerji yoğun sistemlerde, fazla enerjinin dönme hareketi yoluyla depolanması ve gerektiğinde tekrar enerjiye dönüştürülmesi için rotorlar kullanılabilir.

6. Yenilenebilir Enerji Sistemleri

Buhar türbin rotorları, yenilenebilir enerji sistemlerinde de kullanılmaktadır. Özellikle biyokütle enerji santrallerinde, buhar türbin rotorları biyokütleden elde edilen enerjiyi dönüştürmek için kullanılır. Ayrıca güneş enerjisiyle çalışan bazı sistemlerde, üretilen buhar rotorlar aracılığıyla enerjiye dönüştürülür.

7. Askeri ve Savunma Sanayii

Askeri alanda, buhar türbin rotorları büyük savaş gemilerinin ve uçak gemilerinin itiş gücünü sağlamak için kullanılır. Yüksek dayanıklılık ve verimlilik gerektiren bu uygulamalarda rotorlar, güvenilir performansıyla öne çıkar.

Sonuç

Buhar türbin rotorları, enerji üretimi, sanayi, denizcilik ve yenilenebilir enerji gibi birçok sektörde geniş bir kullanım alanına sahiptir. Yüksek sıcaklık ve basınç altında verimli bir şekilde çalışabilen bu rotorlar, enerji dönüşüm sürecinin temelini oluşturur. Gelişen teknolojiyle birlikte buhar türbin rotorlarının dayanıklılığı, verimliliği ve performansı artırılmış, bu da onları modern enerji ve sanayi sistemlerinde vazgeçilmez bir bileşen haline getirmiştir. Hem fosil yakıtlara dayalı enerji üretiminde hem de yenilenebilir enerji kaynaklarında kullanılan bu rotorlar, enerji sektöründe sürdürülebilir çözümler sunmaya devam etmektedir. Gelecekte, daha verimli ve çevre dostu buhar türbin rotorlarının, enerji üretiminde ve sanayi süreçlerinde daha yaygın bir şekilde kullanılacağı öngörülmektedir.

Buhar Türbin Rotorunun İmalat Süreci

Buhar türbin rotorları, enerji dönüşüm sistemlerinin en kritik bileşenlerinden biri olarak, yüksek sıcaklık, basınç ve mekanik stres altında çalışacak şekilde tasarlanır. Bu nedenle rotorun imalat süreci, yüksek hassasiyet, dayanıklılık ve güvenilirlik gerektirir. Buhar türbin rotorlarının imalat süreci, hammadde seçimi, temel şekillendirme, hassas işleme, ısıl işlemler, dengeleme ve kalite kontrol gibi aşamalardan oluşur. Her bir aşama, rotorun uzun ömürlü ve yüksek performanslı olmasını sağlamak için özenle uygulanır.

1. Hammadde Seçimi

Buhar türbin rotorlarının üretimi, doğru malzeme seçimiyle başlar. Rotor, yüksek sıcaklık ve basınca maruz kalacağı için kullanılan malzemenin termal dayanıklılık, mekanik mukavemet ve korozyon direnci gibi özelliklere sahip olması gerekir. Aşağıdaki malzemeler, bu özellikleri sağlamak için sıkça tercih edilir:

- Alaşımlı Çelikler: Yüksek sıcaklık dayanımı ve mekanik mukavemet sağlar. Çeşitli alaşım elementleri (krom, molibden, nikel) eklenerek özellikleri geliştirilir.

- Nikel Bazlı Süper Alaşımlar: Yüksek sıcaklık bölgelerinde mükemmel dayanıklılık sunar ve 600°C’nin üzerindeki sıcaklıklarda dahi yapısal bütünlüğünü korur.

- Paslanmaz Çelik: Özellikle korozyon direncinin kritik olduğu ortamlarda tercih edilir.

- Düşük Karbonlu Çelikler: Ekonomik bir seçenek olarak, düşük sıcaklık bölgelerinde kullanılır.

Malzemenin homojenliği ve saflığı, rotorun mukavemetini ve dayanıklılığını doğrudan etkilediği için hammadde seçimi aşamasında titizlikle değerlendirilir.

2. Temel Formun Oluşturulması

Rotorun üretiminde ikinci aşama, temel formun oluşturulmasıdır. Bu işlem, genellikle döküm veya dövme yöntemleriyle gerçekleştirilir. Her iki yöntem de rotorun mekanik dayanıklılığı ve iç yapısındaki homojenlik üzerinde önemli bir rol oynar.

2.1. Döküm Yöntemi

Döküm yöntemi, erimiş metalin bir kalıba dökülmesiyle rotorun istenen şekle getirilmesini içerir.

- Avantajları:

- Karmaşık geometrilere izin verir.

- Büyük boyutlu rotorların üretiminde idealdir.

- Dezavantajları:

- İç boşluklar ve mikroskobik çatlaklar oluşabilir.

- Döküm sonrası detaylı kalite kontrol testleri gerektirir.

2.2. Dövme Yöntemi

Dövme yöntemi, metalin yüksek sıcaklıkta preslenerek şekillendirilmesiyle gerçekleştirilir.

- Avantajları:

- Homojen iç yapı sağlar ve yüksek mukavemet sunar.

- Döküm yöntemine kıyasla çatlak oluşma riski daha düşüktür.

- Dezavantajları:

- Daha fazla enerji ve maliyet gerektirir.

Dövme yöntemi, genellikle yüksek mukavemet ve güvenilirlik gerektiren rotorlar için tercih edilir.

3. Hassas İşleme

Rotorun temel formu oluşturulduktan sonra hassas işleme aşamasına geçilir. Bu aşamada rotor, türbine uygun boyutlara ve şekle getirilir. CNC (Bilgisayar Destekli Kontrol) makineleri, yüksek hassasiyetle çalışarak rotorun son halini almasını sağlar.

3.1. Torna İşlemleri

- Rotor milinin çapı ve uzunluğu, istenen boyutlara göre hassas bir şekilde işlenir. Bu işlem, rotorun genel geometrisini oluşturur.

3.2. Frezeleme

- Rotor üzerindeki kanat yuvaları, buharın akışını yönlendirmek için uygun açılarla freze makinelerinde işlenir. Bu işlem, enerji dönüşüm verimliliğini artırır.

3.3. Yüzey İşleme

- Rotor yüzeyi, taşlama ve polisaj işlemleriyle pürüzsüz hale getirilir. Pürüzsüz bir yüzey, sürtünmeyi azaltır ve enerji kayıplarını minimuma indirir.

- Gerekirse rotor yüzeyine koruyucu kaplamalar uygulanır. Bu kaplamalar, rotorun korozyon ve erozyona karşı direncini artırır.

Hassas işleme sırasında milimetrenin binde biri kadar düşük toleranslarla çalışılır. Bu hassasiyet, rotorun titreşimsiz ve dengeli çalışmasını sağlar.

4. Isıl İşlemler

Rotorun dayanıklılığını artırmak ve iç gerilimleri gidermek için çeşitli ısıl işlemler uygulanır. Bu işlemler, rotorun uzun ömürlü olmasını sağlar.

4.1. Stres Giderme

- Üretim sırasında rotor içinde oluşan iç gerilimler, kontrollü bir şekilde ısıtılıp soğutularak azaltılır.

4.2. Sertleştirme ve Temperleme

- Sertleştirme işlemi, rotorun yüzey dayanıklılığını artırır. Temperleme ise kırılganlığı azaltarak malzemeye süneklik kazandırır.

4.3. Yüzey Sertleştirme

- İndüksiyonla sertleştirme veya nitrasyon gibi yüzey işlemleri, rotorun dış yüzeyini sertleştirirken iç kısmını sünek bırakır. Bu, rotorun aşınmaya karşı dayanıklı olmasını sağlar.

5. Dengeleme ve Test

Rotorun üretim sürecindeki en kritik aşamalardan biri de dengeleme ve test aşamasıdır. Yüksek hızda dönen rotorun mükemmel bir şekilde dengelenmesi, titreşimleri önlemek ve türbinin genel performansını artırmak için önemlidir.

5.1. Statik Dengeleme

- Rotorun sabit pozisyondaki ağırlık dengesi kontrol edilir. Gerektiğinde ağırlıklar eklenir veya çıkarılır.

5.2. Dinamik Dengeleme

- Rotor, çalışma hızına yakın bir hızda döndürülerek titreşimler ölçülür. Titreşim seviyeleri kabul edilebilir aralıkta değilse gerekli düzeltmeler yapılır.

5.3. Yüksek Hız Testleri

- Rotor, maksimum çalışma hızında test edilerek titreşim, dayanıklılık ve performans açısından değerlendirilir.

6. Kalite Kontrol ve Sertifikasyon

Buhar türbin rotorlarının güvenilirliği, üretim sürecinin her aşamasında yapılan detaylı kalite kontrol testleriyle sağlanır. Kalite kontrol, rotorun standartlara uygunluğunu ve uzun ömürlü performans göstereceğini garanti eder.

6.1. Tahribatsız Testler (NDT)

- Ultrasonik Test: Rotorun iç yapısındaki çatlaklar veya kusurlar ultrasonik dalgalarla tespit edilir.

- Manyetik Parçacık Testi: Yüzeydeki mikroskobik çatlaklar ve kusurlar belirlenir.

- Radyografik Test (X-ray): Rotorun iç yapısının detaylı görüntüsü alınır.

6.2. Ölçüm ve Tolerans Kontrolü

- Rotorun boyutları hassas ölçüm cihazlarıyla kontrol edilir. Tolerans aralıklarına uygunluğu doğrulanır.

6.3. Sertifikasyon

- Tüm testlerden başarıyla geçen rotorlar, uluslararası standartlara uygun olarak sertifikalandırılır.

Sonuç

Buhar türbin rotorlarının imalat süreci, ileri mühendislik ve yüksek hassasiyet gerektiren bir dizi aşamadan oluşur. Hammadde seçiminden kalite kontrol testlerine kadar her adım, rotorun dayanıklılığını, verimliliğini ve güvenilirliğini artırmaya yönelik tasarlanmıştır. Gelişen teknoloji sayesinde rotorların üretim süreçleri daha verimli hale gelmiş, bu da enerji sektörüne daha uzun ömürlü ve ekonomik çözümler sunmuştur. Buhar türbin rotorları, enerji üretim sistemlerinin temel taşlarından biri olarak modern mühendisliğin en önemli başarılarından biri olmaya devam etmektedir.

Buhar Türbin Rotorunun Üretiminde Hammadde Seçimi

Buhar türbin rotorlarının üretiminde kullanılan hammadde, rotorun dayanıklılığı, güvenilirliği ve uzun ömürlü performansı açısından kritik bir öneme sahiptir. Buhar türbin rotorları, enerji dönüşüm sistemlerinde yüksek sıcaklık, basınç ve mekanik stres altında çalıştıkları için kullanılan malzemenin özellikleri, rotorun bu zorlu koşullara dayanabilmesini sağlamalıdır. Hammadde seçimi, rotorun çalışma koşulları, performans gereksinimleri ve ekonomik faktörler göz önünde bulundurularak yapılır. Doğru hammadde seçimi, rotorun verimli çalışmasını, enerji kayıplarının azaltılmasını ve bakım maliyetlerinin düşürülmesini sağlar. Bu yazıda, buhar türbin rotorlarının üretiminde kullanılan hammaddelerin özellikleri, seçim kriterleri ve tercih edilen malzemeler detaylı bir şekilde ele alınmıştır.

Hammadde Seçiminin Önemi

Buhar türbin rotorları, dakikada 3000 ila 3600 devir (RPM) hızında dönen ve yüksek sıcaklık ile basınca maruz kalan bileşenlerdir. Bu zorlu koşullar altında rotorun güvenilir bir şekilde çalışabilmesi, kullanılan hammaddenin özelliklerine bağlıdır. Yanlış bir malzeme seçimi, rotorun yorulma direncini düşürebilir, çatlakların oluşmasına neden olabilir veya korozyon ve erozyon gibi sorunlarla karşı karşıya kalmasına yol açabilir. Bu tür sorunlar, türbinin genel performansını etkileyebilir ve ciddi bakım maliyetlerine neden olabilir. Doğru hammadde seçimi, rotorun verimli çalışmasını sağlarken türbinin ömrünü de uzatır.

Hammadde Seçiminde Dikkate Alınan Kriterler

Buhar türbin rotorları için uygun malzeme seçilirken bir dizi teknik ve ekonomik kriter göz önünde bulundurulur. Bu kriterler, rotorun çalışma koşullarına ve performans beklentilerine uygun bir malzeme belirlenmesine yardımcı olur.

1. Mekanik Mukavemet

Rotor, yüksek hızlarda dönerken büyük santrifüj kuvvetlere maruz kalır. Bu nedenle, kullanılan malzemenin yüksek mukavemetli olması ve bu kuvvetlere karşı dayanıklılık göstermesi gerekir.

- Çekme Mukavemeti: Malzemenin kopmadan önce dayanabileceği maksimum çekme kuvvetidir.

- Akma Mukavemeti: Malzemenin kalıcı deformasyon olmadan dayanabileceği maksimum gerilimdir.

2. Termal Dayanım

Buhar türbin rotorları, genellikle 500°C’nin üzerindeki sıcaklıklarda çalışır. Bu koşullarda malzemenin termal genleşme ve deformasyona karşı direnç göstermesi gerekir.

- Termal Genleşme Katsayısı: Malzemenin sıcaklık değişimlerine bağlı olarak boyutlarında meydana gelen değişimi ifade eder. Düşük genleşme katsayısına sahip malzemeler tercih edilir.

- Yüksek Sıcaklık Mukavemeti: Malzemenin yüksek sıcaklıklarda mukavemetini koruyabilmesi önemlidir.

3. Yorulma Dayanımı

Rotor, sürekli dönen bir bileşen olduğundan yorulma çatlaklarına karşı dayanıklı bir malzemeden yapılmalıdır. Yorulma dayanımı, malzemenin tekrarlı yükler altında çatlak oluşturmadan uzun süre çalışabilmesini sağlar.

4. Korozyon ve Erozyon Direnci

Buhar türbin rotorları, buharın içinde bulunan su damlacıkları ve yabancı maddeler nedeniyle erozyon ve korozyon riskine maruz kalır. Kullanılan malzemenin bu tür aşındırıcı etkilere karşı dayanıklı olması, rotorun ömrünü uzatır.

5. İşlenebilirlik

Rotor üretimi sırasında kullanılan hammadde, döküm, dövme ve hassas işleme süreçlerine uygun olmalıdır. İşlenebilirlik, üretim maliyetlerini ve üretim süresini etkileyen önemli bir faktördür.

6. Ekonomik Uygunluk

Malzeme seçimi yapılırken teknik özelliklerin yanı sıra ekonomik faktörler de dikkate alınır. Uygun maliyetli ve sürdürülebilir malzemeler tercih edilir.

Buhar Türbin Rotorlarında Tercih Edilen Malzemeler

Buhar türbin rotorlarının üretiminde genellikle aşağıdaki malzemeler tercih edilir. Bu malzemeler, farklı çalışma koşullarına uygun özellikler sunar.

1. Alaşımlı Çelikler

Alaşımlı çelikler, buhar türbin rotorlarının üretiminde en yaygın kullanılan malzemelerdir. Çeşitli alaşım elementlerinin (krom, molibden, nikel) eklenmesi, çeliğin mekanik ve termal özelliklerini geliştirir.

- Avantajları:

- Yüksek sıcaklık dayanımı.

- İyi yorulma dayanımı.

- Uygun maliyet.

- Kullanım Alanları:

- Orta sıcaklık ve basınç bölgeleri.

2. Nikel Bazlı Süper Alaşımlar

Nikel bazlı alaşımlar, yüksek sıcaklık ve basınca dayanıklılıklarıyla bilinir. 600°C’nin üzerindeki sıcaklık koşullarında bile mekanik mukavemetlerini korurlar.

- Avantajları:

- Mükemmel termal dayanım.

- Korozyon ve oksidasyona karşı direnç.

- Kullanım Alanları:

- Yüksek basınç ve sıcaklık bölgeleri.

3. Paslanmaz Çelik

Paslanmaz çelik, korozyon direnci nedeniyle tercih edilen bir malzemedir. Genellikle düşük sıcaklık ve basınç uygulamalarında kullanılır.

- Avantajları:

- Korozyona karşı yüksek direnç.

- Ekonomik uygunluk.

- Kullanım Alanları:

- Düşük basınç bölgeleri ve denizcilik uygulamaları.

4. Düşük Karbonlu Çelikler

Düşük karbonlu çelikler, ekonomik bir seçenek olarak düşük sıcaklık ve basınç bölgelerinde kullanılır.

- Avantajları:

- İyi işlenebilirlik.

- Düşük maliyet.

- Kullanım Alanları:

- Düşük sıcaklık bölgeleri.

Hammadde Seçiminde Dikkat Edilen Testler

Malzeme seçiminde kullanılan hammaddeler, belirli testlere tabi tutulur. Bu testler, malzemenin özelliklerinin doğrulanmasını sağlar.

- Çekme Testi: Malzemenin çekme mukavemeti ölçülür.

- Termal Şok Testi: Malzemenin hızlı sıcaklık değişimlerine dayanıklılığı test edilir.

- Korozyon Testi: Malzemenin korozyon ve oksidasyon direnci değerlendirilir.

- Yorulma Testi: Malzemenin uzun süreli döngüsel yüklere dayanıklılığı test edilir.

Sonuç

Buhar türbin rotorlarının üretiminde hammadde seçimi, rotorun performansını ve dayanıklılığını belirleyen en önemli adımlardan biridir. Doğru hammadde seçimi, rotorun yüksek sıcaklık ve basınç koşullarına dayanmasını sağlarken enerji verimliliğini artırır ve bakım maliyetlerini düşürür. Alaşımlı çelikler, nikel bazlı süper alaşımlar ve paslanmaz çelikler gibi dayanıklı malzemeler, buhar türbin rotorlarının üretiminde tercih edilen başlıca seçeneklerdir. Teknolojideki ilerlemelerle birlikte, daha dayanıklı ve verimli malzemelerin geliştirilmesi, buhar türbin rotorlarının enerji sektöründeki rolünü daha da güçlendirecektir.

Buhar Türbin Rotorunun Üretiminde Temel Formun Oluşturulması

Buhar türbin rotorlarının üretim sürecinde temel formun oluşturulması, rotorun işlevselliği ve dayanıklılığı açısından kritik bir adımdır. Bu aşama, rotorun ana yapısının şekillendirilmesini ve mekanik özelliklerinin belirlenmesini içerir. Temel formun oluşturulması sırasında kullanılan yöntemler ve malzemeler, rotorun yüksek sıcaklık, basınç ve mekanik stres altında çalışabilmesini sağlamalıdır. Rotorun uzun ömürlü olması, bu aşamadaki üretim hassasiyetiyle doğrudan ilişkilidir. Temel form genellikle döküm veya dövme yöntemleriyle oluşturulur ve her iki yöntem de rotorun özelliklerini şekillendiren önemli avantajlar ve sınırlamalar sunar.

Temel Formun Önemi

Temel formun oluşturulması, rotorun nihai boyutlarına ve mekanik özelliklerine yaklaşmasını sağlayan ilk üretim adımıdır. Bu işlem, rotorun genel dayanıklılığını ve performansını belirleyen iç yapıyı oluşturur. Rotorun iç yapısındaki homojenlik, yoğunluk ve mukavemet, temel formun oluşturulması sırasında kullanılan yönteme bağlıdır. Bu aşamada yapılan hatalar, rotorun yapısal bütünlüğünü zayıflatabilir ve enerji üretim süreçlerinde arızalara yol açabilir. Ayrıca temel form, rotorun hassas işleme ve montaj aşamalarına uygun hale getirilmesini sağlar.

Temel Formun Oluşturulmasında Kullanılan Yöntemler

Buhar türbin rotorlarının temel formu genellikle döküm veya dövme yöntemleriyle oluşturulur. Her iki yöntem, rotorun özelliklerini ve üretim maliyetlerini etkileyen farklı avantajlar ve zorluklar sunar.

1. Döküm Yöntemi

Döküm, erimiş metalin özel bir kalıba dökülerek şekillendirilmesini içeren bir üretim yöntemidir. Bu yöntem, büyük ve karmaşık şekilli rotorların üretiminde yaygın olarak tercih edilir.

1.1. Döküm Süreci

- Metal, uygun bir sıcaklığa kadar eritilir.

- Erimiş metal, rotorun istenen şekline sahip olan kalıba dökülür.

- Metal soğuyarak katılaştığında rotorun temel formu ortaya çıkar.

- Katılaşan metal, kalıptan çıkarılır ve yüzeydeki fazla malzemeler temizlenir.

1.2. Avantajları

- Karmaşık Geometriler: Döküm, karmaşık şekillerin üretimine olanak tanır. Rotor üzerindeki detaylı yapılar, döküm kalıpları sayesinde kolayca oluşturulabilir.

- Büyük Parçalar: Döküm yöntemi, büyük ve ağır rotorların üretimi için uygundur.

- Maliyet Etkinliği: Özellikle seri üretim için döküm yöntemi ekonomiktir.

1.3. Dezavantajları

- İç Boşluk ve Kusurlar: Döküm sırasında metalin soğuma hızı ve yöntemi nedeniyle iç boşluklar veya mikroskobik çatlaklar oluşabilir. Bu kusurlar, rotorun mukavemetini olumsuz etkileyebilir.

- Yoğunluk ve Homojenlik Sorunları: Dökümle üretilen malzemenin yoğunluğu ve iç yapısı, dövme yöntemine kıyasla daha az homojendir.

- Kalite Kontrol İhtiyacı: Döküm rotorlar, kusurların tespiti için detaylı kalite kontrol testlerine ihtiyaç duyar.

2. Dövme Yöntemi

Dövme, metalin yüksek sıcaklıkta plastik şekillendirilmesiyle yapılan bir üretim yöntemidir. Bu süreçte rotor, ağır pres makineleriyle veya çekiçleme yöntemiyle şekillendirilir. Dövme, rotorun iç yapısında homojenlik sağlamak ve mukavemetini artırmak açısından ideal bir yöntemdir.

2.1. Dövme Süreci

- Metal, dövülebilir bir sıcaklığa kadar ısıtılır. Bu sıcaklık genellikle malzemenin türüne göre değişir.

- Isıtılan metal, pres makineleriyle sıkıştırılarak veya çekiçlenerek rotorun temel şekline getirilir.

- Şekillendirme tamamlandıktan sonra metal, kontrollü bir şekilde soğutulur.

2.2. Avantajları