ORC Türbini: Organik Rankine Çevrimi (ORC), düşük veya orta sıcaklıktaki ısı kaynaklarından elektrik üretmek için kullanılan bir termodinamik çevrimdir. Klasik Rankine çevrimi ile aynı prensiplere dayanır; ancak en önemli fark, çalışma akışkanı olarak su yerine düşük kaynama noktasına sahip organik bir akışkan (örneğin pentan, toluen, R245fa, isobütan gibi) kullanılmasıdır. Bu sayede, su buharı ile elektrik üretmek için yetersiz sıcaklıkta olan ısı kaynaklarından da verimli şekilde enerji elde edilebilir.

ORC’nin Temel Prensibi

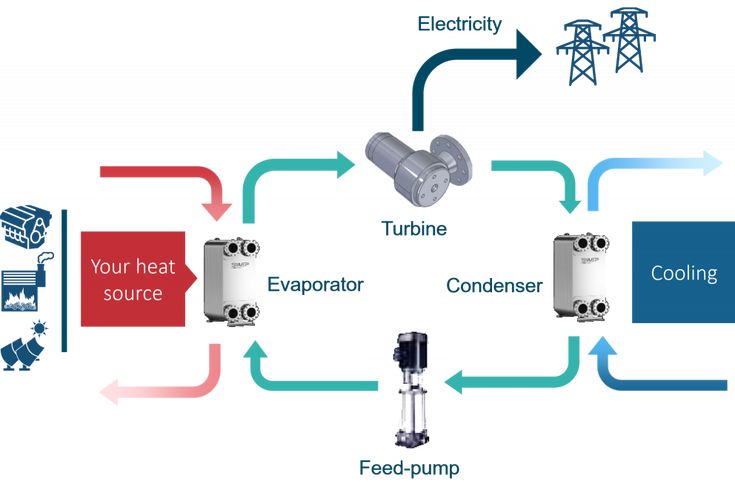

Organik Rankine Çevrimi şu dört ana prosesten oluşur:

- Buharlaşma (Evaporasyon):

Düşük sıcaklıklı ısı kaynağından (örneğin jeotermal su, biyokütle kazanı, egzoz gazı, endüstriyel atık ısı vb.) alınan ısı, organik akışkanı buharlaştırır.

Bu aşamada akışkan, sıvı fazdan buhar fazına geçer. - Genleşme (Turbinde genişleme):

Buharlaşmış organik akışkan türbine gönderilir ve burada genleşerek türbini döndürür.

Türbinin mekanik enerjisi jeneratör aracılığıyla elektrik enerjisine dönüştürülür. - Yoğuşma (Kondenzasyon):

Türbinden çıkan buhar, yoğuşturucuda (kondenserde) ısı kaybederek tekrar sıvı hale gelir.

Bu sırada ısı genellikle soğutma suyu veya hava ile çevreye aktarılır. - Basınçlandırma (Pompalama):

Sıvı haldeki akışkan, pompa aracılığıyla yeniden evaporatöre gönderilmek üzere basınçlandırılır ve çevrim tamamlanır.

ORC Sisteminin Avantajları

- Düşük sıcaklıklı ısı kaynaklarını değerlendirebilir: 80–350 °C arasındaki ısı kaynaklarından verimli enerji üretimi sağlar.

- Basit ve güvenli çalışma: Düşük basınçlarda çalıştığı için güvenlik riski azdır.

- Düşük bakım ihtiyacı: Mekanik olarak basit yapıdadır, genellikle otomatik ve sürekli çalışabilir.

- Farklı enerji kaynaklarına uyumlu:

Jeotermal enerji, güneş enerjisi (termal), biyokütle, endüstriyel atık ısı, motor egzozu ve gaz türbinleri çıkış ısısı gibi çok çeşitli kaynaklarla entegre edilebilir. - Çevre dostu: Fosil yakıt tüketimini azaltır ve karbon emisyonlarını düşürür.

Kullanım Alanları

- Jeotermal santraller: Düşük sıcaklıklı jeotermal kaynaklardan elektrik üretimi.

- Atık ısı geri kazanımı: Çimento, çelik, cam, kimya gibi sektörlerde prosesten çıkan atık ısının değerlendirilmesi.

- Biyokütle santralleri: Organik yakıtlardan elde edilen ısının elektrik enerjisine dönüştürülmesi.

- Denizcilik ve motor uygulamaları: Dizel motor egzoz ısısından enerji üretimi.

- Güneş enerjili sistemler: Yoğunlaştırılmış güneş ışığından elde edilen düşük sıcaklıklı termal enerjinin kullanılması.

ORC Sisteminin Verimliliği

ORC sistemlerinin genel verimliliği klasik su-buhar Rankine sistemlerine göre daha düşük (%10–25 arası), ancak düşük sıcaklıkta çalışabildikleri için kullanılamayan ısının enerjiye dönüştürülmesi açısından çok etkilidir.

Ayrıca, organik akışkanların termodinamik özellikleri (düşük buharlaşma ısısı, yüksek yoğunluk, kuru doyma eğrisi vb.) sayesinde türbin ve sistem boyutları kompakt tutulabilir.

Örnek: Endüstriyel Atık Isıdan Elektrik Üretimi

Bir çelik fabrikasında proses gazı çıkış sıcaklığı 250 °C civarında olabilir. Bu ısı doğrudan suyu buharlaştırmak için yeterli değildir; ancak ORC sistemi ile uygun bir organik akışkan (örneğin R245fa) kullanılarak bu ısıdan birkaç yüz kW seviyesinde elektrik üretimi sağlanabilir.

Bu da tesisin enerji verimliliğini artırır, işletme maliyetlerini düşürür ve çevresel etkileri azaltır.

Organik Rankine Çevrimi, klasik Rankine çevriminin bir türevi olarak geliştirilmiş ve düşük sıcaklıklı ısı kaynaklarından enerji üretimini mümkün kılan bir teknolojidir. Temel prensip olarak su yerine düşük kaynama noktasına sahip organik bir akışkan kullanır. Bu sayede, klasik buhar türbinlerinin verimsiz olduğu sıcaklık aralıklarında bile ısı enerjisi elektrik enerjisine dönüştürülebilir. Bu özellik, özellikle jeotermal enerji, biyokütle, endüstriyel atık ısı ve motor egzoz ısısı gibi kaynakların değerlendirilmesinde büyük avantaj sağlar. Organik Rankine Çevrimi sistemleri, enerji üretimi konusunda esnek ve çevreci bir çözüm sunar; zira mevcut enerji altyapılarına entegre edilerek atık ısının geri kazanımını ve genel enerji verimliliğini önemli ölçüde artırabilir.

Bu çevrimin çalışma prensibi dört temel aşamadan oluşur: buharlaşma, genleşme, yoğuşma ve pompalama. İlk aşamada, düşük sıcaklıktaki ısı kaynağı organik akışkana aktarılır ve akışkan buharlaştırılır. Buharlaşan akışkan daha sonra bir türbine gönderilir ve burada genleşerek türbini döndürür. Bu mekanik enerji jeneratör aracılığıyla elektrik enerjisine dönüştürülür. Türbinden çıkan buhar, yoğuşturucuya girerek ısısını soğutma suyu veya hava ile paylaşır ve tekrar sıvı hale gelir. Son aşamada ise pompa devreye girer, akışkan yeniden basınçlandırılır ve bu kapalı çevrim sürekli olarak devam eder. Bu sistemin tümü genellikle tam otomatik olarak çalışır, minimum operatör müdahalesi gerektirir ve uzun ömürlü bileşenleri sayesinde bakım ihtiyacı oldukça düşüktür.

Organik Rankine Çevrimi’nde kullanılan akışkanlar genellikle hidrokarbonlar, silikon bazlı yağlar veya soğutucu gazlardır. Bu akışkanlar, düşük kaynama sıcaklıkları ve yüksek termal kararlılıkları sayesinde düşük sıcaklıkta buharlaşabilir ve yüksek verimlilikte çalışabilirler. Suya göre daha yüksek yoğunluk ve daha düşük özgül ısıya sahip olduklarından, türbinlerin boyutları daha küçük olur ve sistem kompakt bir yapı kazanır. Ayrıca bu akışkanların kuru doyma eğrisi göstermesi, genleşme sürecinde yoğuşmanın oluşmasını önler; bu da türbin kanatlarının zarar görme riskini azaltır. Böylece ORC sistemleri hem güvenli hem de uzun ömürlü enerji üretim çözümleri olarak öne çıkar.

Organik Rankine Çevrimi’nin en önemli avantajlarından biri, düşük sıcaklıklı ısı kaynaklarından elektrik üretimini mümkün kılmasıdır. Geleneksel Rankine çevrimlerinde verimli enerji üretimi için genellikle 400 °C’nin üzerinde buhar sıcaklıkları gerekirken, ORC sistemleri 80 °C ile 350 °C arasındaki sıcaklıklarda dahi çalışabilir. Bu özellik, jeotermal kaynakların yanı sıra sanayi tesislerinde ortaya çıkan atık ısının geri kazanımında da büyük önem taşır. Örneğin çimento fabrikalarında, döner fırınlardan çıkan egzoz gazları genellikle 250 °C civarındadır. Bu gazlar doğrudan atmosfere atılmak yerine bir ORC sistemiyle elektrik üretiminde kullanılabilir ve bu sayede tesisin kendi enerji ihtiyacının bir kısmı karşılanabilir.

Bu çevrimin çevresel etkileri de dikkate değerdir. ORC sistemleri, atık ısıyı enerjiye dönüştürerek fosil yakıt tüketimini azaltır ve dolayısıyla karbon emisyonlarını düşürür. Ayrıca bu sistemlerde genellikle kapalı devre çalışma prensibi benimsendiği için herhangi bir akışkan kaybı veya zararlı gaz salınımı söz konusu değildir. Bu yönüyle Organik Rankine Çevrimi, sürdürülebilir enerji teknolojileri arasında önemli bir yere sahiptir. Aynı zamanda, enerji verimliliği mevzuatlarının giderek sıkılaştığı günümüzde endüstriyel işletmeler için çevre dostu bir çözüm sunar.

Enerji üretiminin yanı sıra, ORC sistemleri aynı zamanda kojenerasyon ve trijenerasyon uygulamalarında da kullanılabilir. Bu tür sistemlerde yalnızca elektrik değil, aynı zamanda ısı enerjisi de geri kazanılır. Örneğin bir biyokütle santralinde organik Rankine çevrimi ile elektrik üretildikten sonra kondenserde açığa çıkan ısı, su ısıtma veya bölgesel ısıtma sistemlerinde değerlendirilebilir. Bu çok yönlülük, ORC teknolojisinin hem enerji santrallerinde hem de endüstriyel proseslerde yaygınlaşmasını sağlamıştır.

Teknik açıdan bakıldığında, ORC sistemlerinin verimliliği klasik Rankine çevrimlerine göre biraz daha düşük olsa da (genellikle %10 ila %25 arası), kullanılmayan atık ısının değerlendirilmesi söz konusu olduğunda bu verimlilik oranı oldukça kabul edilebilir bir değerdir. Çünkü bu tür ısı kaynaklarından elde edilen enerji, genellikle “bedava” olarak değerlendirilir; yani ilave bir yakıt tüketimi gerekmeden elektrik üretimi yapılır. Dolayısıyla ORC sistemleri, enerji geri kazanımı açısından yüksek ekonomik fayda sağlar.

Modern ORC sistemlerinde, gelişmiş kontrol ve regülasyon teknolojileri kullanılarak çevrimin tüm parametreleri hassas bir şekilde izlenir. Basınç, sıcaklık ve akış oranları otomatik olarak optimize edilir; bu sayede hem sistem verimi artırılır hem de bileşenlerin ömrü uzatılır. Ayrıca bazı ORC sistemleri, ısı kaynağı sıcaklığındaki dalgalanmalara uyum sağlayacak şekilde tasarlanmıştır. Bu özellik özellikle biyokütle kazanları veya motor egzoz gazları gibi değişken sıcaklıklı kaynaklarda büyük avantaj sağlar.

Organik Rankine Çevrimi teknolojisi, enerji sektöründeki dönüşümün önemli bir parçası haline gelmiştir. Gelişmiş ülkelerde jeotermal ve atık ısı projelerinde yaygın olarak kullanılmakta, aynı zamanda endüstriyel verimlilik programlarında teşvik edilmektedir. Küresel ölçekte enerji talebinin artması ve fosil yakıt kaynaklarının çevreye verdiği zararın artmasıyla birlikte ORC sistemlerinin önemi daha da artmaktadır. Bu çevrim, hem enerji verimliliği hem de sürdürülebilirlik hedeflerine ulaşmak isteyen sanayiler için yenilikçi, güvenilir ve çevreyle dost bir çözümdür.

Organik Rankine Çevrimi, modern enerji teknolojileri içinde hem verimlilik hem de sürdürülebilirlik açısından stratejik öneme sahip bir sistemdir. Bu çevrim, endüstriyel süreçlerde genellikle atıl durumda kalan düşük sıcaklıktaki ısı kaynaklarını enerji üretiminde değerlendirerek, hem işletmelerin enerji maliyetlerini azaltır hem de çevresel etkileri minimuma indirir. Enerji yoğun sanayi dallarında proseslerden çıkan egzoz gazları, soğutma sistemlerinden veya yanma işlemlerinden salınan atık ısılar çoğu zaman doğrudan atmosfere bırakılır. Oysa Organik Rankine Çevrimi bu atık enerjiyi geri kazanarak ekonomik değere dönüştürür. Bu durum, yalnızca maliyet avantajı değil, aynı zamanda karbon ayak izinin düşürülmesi ve sürdürülebilir üretim hedeflerine katkı anlamına gelir. Özellikle Avrupa ve Asya’daki birçok sanayi kuruluşu, enerji verimliliği yasaları ve çevre regülasyonları doğrultusunda ORC sistemlerini üretim hatlarına entegre etmeye başlamıştır.

Bir ORC tesisinin kurulumu, genellikle mevcut endüstriyel prosese büyük bir müdahale gerektirmez. Çünkü sistem, dış ısı kaynağını kullanarak kapalı devre bir çevrim halinde çalışır. Isı kaynağı olarak kullanılan akışkan, bir ısı değiştirici üzerinden organik akışkana enerji aktarır. Bu akışkanın seçimi, sistemin performansını doğrudan etkileyen kritik bir unsurdur. Düşük sıcaklıklı kaynaklar için genellikle R245fa, isopentan veya toluen gibi akışkanlar tercih edilirken, daha yüksek sıcaklıklarda silikon bazlı yağlar kullanılabilir. Bu maddelerin ısıl kararlılığı, donma noktası ve buharlaşma özellikleri sistem tasarımında belirleyici rol oynar. Her akışkanın farklı bir buhar basıncı ve özgül hacim oranı olduğundan, türbin tasarımı da bu özelliklere uygun olarak optimize edilir. Bu şekilde, maksimum genleşme oranı ve minimum kayıplar elde edilir.

Organik Rankine Çevrimi’nin en dikkat çekici yönlerinden biri, sistemin modüler yapıda olabilmesidir. Bu sayede, farklı güç kapasitelerine sahip üniteler kolaylıkla kurulabilir ve gerektiğinde paralel çalıştırılarak daha yüksek üretim kapasitelerine ulaşılabilir. Küçük ölçekli uygulamalarda 50–100 kW civarında elektrik üretimi sağlanabilirken, büyük endüstriyel tesislerde megavat mertebesinde güç çıkışına sahip ORC santralleri de inşa edilebilir. Bu esnek yapı, ORC sistemlerini hem küçük işletmeler hem de büyük sanayi kuruluşları için cazip hale getirir. Ayrıca sistemin otomatik kontrol imkânı sayesinde sürekli operatör gözetimi gerekmez; gelişmiş sensörler ve yazılımlar sayesinde sıcaklık, basınç ve akış parametreleri sürekli izlenir ve en verimli çalışma noktası otomatik olarak korunur.

Ekonomik açıdan değerlendirildiğinde, Organik Rankine Çevrimi’nin yatırım geri dönüş süresi uygulama koşullarına göre değişmekle birlikte genellikle 3 ila 6 yıl arasındadır. Bu süre, enerji fiyatlarına, ısı kaynağının sıcaklık seviyesine ve sistemin çalışma süresine bağlı olarak daha da kısalabilir. Özellikle 7/24 çalışan endüstriyel tesislerde sistemin neredeyse kesintisiz olarak üretim yapması, yatırımın kısa sürede amorti edilmesini sağlar. Ayrıca birçok ülke, atık ısıdan enerji üretimini teşvik eden politikalar yürütmekte ve ORC sistemlerine vergi indirimi veya hibe desteği sağlamaktadır. Bu da teknolojinin yaygınlaşmasını hızlandıran önemli bir etkendir.

Organik Rankine Çevrimi sadece enerji üretimiyle sınırlı kalmaz; aynı zamanda termal enerji yönetimi açısından da sistematik bir yaklaşım sunar. Örneğin, kondenserden atılan ısı, endüstriyel tesislerde proses suyu ısıtma veya binalarda bölgesel ısıtma için kullanılabilir. Bu şekilde elektrik üretimiyle birlikte ısı enerjisi de geri kazanılarak kojenerasyon sağlanır. Bazı gelişmiş uygulamalarda soğutma döngüsüyle birleştirilerek trijenerasyon sistemleri oluşturulur ve böylece aynı ısı kaynağından elektrik, ısıtma ve soğutma enerjileri elde edilir. Bu tür sistemler, özellikle oteller, hastaneler, seralar ve gıda üretim tesisleri gibi enerji çeşitliliğine ihtiyaç duyan yapılarda oldukça verimli sonuçlar verir.

Teknolojik gelişmeler, Organik Rankine Çevrimi’nin performansını her geçen yıl daha da artırmaktadır. Yeni nesil türbin tasarımları, sürtünme ve mekanik kayıpları minimize ederken, yüksek verimli ısı değiştiriciler ısı transferini optimize eder. Aynı şekilde gelişmiş kontrol algoritmaları, çalışma koşullarındaki değişikliklere gerçek zamanlı yanıt vererek sistemin kararlılığını korur. Bu tür iyileştirmeler, ORC sistemlerinin yalnızca enerji verimliliğini değil, güvenilirliğini de artırmıştır. Artık birçok üretici, sistemlerini bakım gereksinimi en aza indirilmiş ve 20 yıldan fazla ömür süresine sahip olacak şekilde tasarlamaktadır.

Enerji dönüşümü ve sürdürülebilirlik açısından bakıldığında, Organik Rankine Çevrimi geleceğin enerji sistemlerinde kilit bir rol oynamaktadır. Dünya genelinde artan enerji talebi ve fosil yakıtların çevreye olan olumsuz etkileri, yenilenebilir ve geri kazanılabilir enerji teknolojilerini ön plana çıkarmıştır. ORC sistemleri bu noktada, mevcut ısı kaynaklarını kullanarak yeni enerji üretme kapasitesi yaratmadan enerji arzını artırma imkânı sunar. Yani enerji üretimini artırmak için yeni yakıt tüketmek yerine, var olan atık enerjiden faydalanmak esasına dayanır. Bu yaklaşım hem çevre politikalarıyla uyumludur hem de enerji arz güvenliğini güçlendirir.

Bugün birçok ülkede jeotermal enerji santralleri tamamen Organik Rankine Çevrimi prensibine göre çalışmaktadır. Bu santraller, yeraltından çıkan 100 ila 200 °C aralığındaki jeotermal suları doğrudan elektrik üretiminde kullanır. Bu tür kaynaklar, su-buhar çevrimleri için yetersiz olsa da ORC teknolojisi sayesinde yüksek verimlilikte değerlendirilebilir hale gelir. Aynı prensip, güneş enerjisiyle çalışan termal santrallerde de uygulanabilir. Yoğunlaştırılmış güneş enerjisi sistemlerinden elde edilen ısı, organik akışkanı buharlaştırmak için kullanılabilir ve böylece tamamen yenilenebilir kaynaklardan elektrik üretimi sağlanabilir.

Sonuç olarak Organik Rankine Çevrimi, enerji dönüşüm teknolojilerinde önemli bir dönüm noktasıdır. Klasik Rankine çevriminin ilkeleri üzerine inşa edilmiş olsa da, düşük sıcaklıkta çalışabilme kabiliyeti sayesinde çok daha geniş bir uygulama alanına sahiptir. Endüstriyel atık ısı geri kazanımı, jeotermal enerji üretimi, biyokütle sistemleri ve motor egzoz ısısından enerji üretimi gibi pek çok alanda etkili bir şekilde kullanılabilir. Çevre dostu yapısı, sessiz çalışması, düşük bakım gereksinimi ve yüksek işletme güvenliği ile Organik Rankine Çevrimi, gelecekte enerji üretiminde daha da yaygınlaşacak, hem sanayi tesisleri hem de yenilenebilir enerji projeleri için vazgeçilmez bir teknoloji haline gelecektir.

Organik Rankine Çevrimi sistemlerinde kullanılan temel bileşenler, çevrimin performansını ve güvenilirliğini doğrudan belirleyen unsurlardır. Bu bileşenlerin her biri, ısının etkili biçimde elektrik enerjisine dönüştürülmesi sürecinde kritik bir rol oynar. Sistemin kalbinde buharlaştırıcı (evaporatör) bulunur; bu ekipman, ısı kaynağından gelen enerjiyi organik akışkana aktarır. Buharlaştırıcıda, yüksek sıcaklıklı akışkanın enerjisi organik akışkana iletilirken ısı transferinin verimli olması büyük önem taşır. Isı değiştirici tasarımı bu nedenle son derece hassas mühendislik hesaplamalarıyla yapılır. Plakalı, kabuk-borulu veya mikrokanallı tipte ısı değiştiriciler tercih edilebilir. Akışkanın buharlaşması sırasında homojen akış sağlanması, türbine giren buharın kararlı olmasını ve türbinin mekanik yük altında dengeli çalışmasını sağlar. Buharlaştırıcıdan çıkan akışkan, artık yüksek basınçta ve buhar fazındadır; sistemin ikinci önemli bileşeni olan türbine yönlendirilir.

Türbin, ORC sisteminin enerji dönüşüm noktasını temsil eder. Organik Rankine Çevrimleri’nde kullanılan türbinler genellikle daha düşük devirlerde ve basınçlarda çalışır; bu durum klasik buhar türbinlerinden farklı bir mühendislik yaklaşımı gerektirir. Kullanılan akışkanın moleküler özelliklerine göre genleşme oranı ve hız profili değişir, bu da türbinin geometrisini ve kanat profillerini doğrudan etkiler. Radyal, aksiyal veya skrol tip türbinler ORC sistemlerinde yaygın olarak kullanılır. Türbinin çıkışında organik akışkan artık düşük basınçlı ve düşük sıcaklıklıdır; bu noktada sistemin üçüncü ana bileşeni olan yoğuşturucu (kondenser) devreye girer. Yoğuşturucu, akışkandan kalan ısının ortam havasına veya soğutma suyuna aktarılmasını sağlar. Bu işlem sonunda akışkan buhar fazından sıvı faza geçer ve çevrimin sonraki adımına hazır hale gelir.

Kondenserin verimliliği, tüm çevrimin kararlılığı açısından büyük önem taşır. Çünkü yoğuşma işlemi ne kadar etkili gerçekleşirse, pompanın çalışması için gereken enerji o kadar azalır. Yoğuşturma genellikle hava soğutmalı veya su soğutmalı sistemlerle sağlanır. Arazinin koşullarına ve uygulama alanına göre uygun tip seçilir; örneğin endüstriyel tesislerde genellikle kapalı devre su soğutma sistemleri tercih edilirken, uzak bölgelerdeki jeotermal santrallerde hava soğutmalı kondanserler kullanılır. Yoğuşma işlemi tamamlandıktan sonra akışkan artık sıvı haldedir ve pompa aracılığıyla yeniden buharlaştırıcıya gönderilmek üzere basınçlandırılır. Pompanın görevi çevrimdeki akışkanın dolaşımını sürdürmektir ve yüksek mekanik verimlilikle çalışması gerekir. ORC sistemlerinde genellikle manyetik kaplinli, sızdırmaz pompalar tercih edilir; bu sayede akışkan kaybı veya sızıntı riski ortadan kalkar.

Organik Rankine Çevrimi’nin verimli çalışması yalnızca bileşenlerin kalitesiyle değil, aynı zamanda bu bileşenler arasındaki termal entegrasyonun ne kadar iyi sağlandığıyla da ilgilidir. Buharlaştırıcı ve kondenser arasındaki ısı farkının optimum düzeyde tutulması, türbinin genleşme oranının uygun seçilmesi ve pompa ile akış kontrol sistemlerinin senkronize çalışması gerekir. Bu denge sağlanamadığında sistem verimi düşer ve enerji kayıpları artar. Bu nedenle modern ORC sistemlerinde gelişmiş kontrol algoritmaları kullanılır. Basınç, sıcaklık ve debi sensörlerinden alınan veriler sürekli analiz edilir ve mikrodenetleyici tabanlı kontrol üniteleri tarafından anlık ayarlamalar yapılır. Böylece çevrim, değişken yük koşullarında bile en yüksek verimlilik noktasında çalışmaya devam eder.

Bu teknolojinin mühendislik başarısı, büyük ölçüde organik akışkan seçimi üzerine kuruludur. Çalışma akışkanı, çevrimin termodinamik davranışını belirleyen en önemli parametredir. Akışkanın kaynama noktası, özgül ısısı, buharlaşma entalpisi ve ısıl kararlılığı doğrudan sistem performansını etkiler. Ayrıca çevrimde kullanılan akışkanın çevresel etkileri de dikkate alınmalıdır; ozon tabakasına zarar verme potansiyeli (ODP) ve küresel ısınma potansiyeli (GWP) düşük olan akışkanlar tercih edilir. Günümüzde kullanılan bazı modern akışkanlar, hem çevreyle uyumlu hem de yüksek verimlilik sağlayacak şekilde geliştirilmiştir. Bu akışkanların büyük çoğunluğu yanıcı özellik göstermediğinden, sistem güvenliği açısından da avantajlıdır.

ORC teknolojisinin başarısı, yalnızca teknik detaylarla sınırlı değildir; aynı zamanda enerji stratejileri ve ekonomik sürdürülebilirlik açısından da geniş bir etkiye sahiptir. Küresel ölçekte enerji verimliliği politikaları, artık enerji üretiminin yanı sıra mevcut enerjinin daha akıllıca kullanılmasını da teşvik etmektedir. Bu bağlamda Organik Rankine Çevrimi, kullanılmadan atmosfere salınacak olan ısının geri kazanımıyla bir “enerji dönüşüm köprüsü” görevi görür. Örneğin bir kimya tesisinde, proses sonrasında çıkan 150–200 °C sıcaklıktaki gazlar bir ORC sistemine yönlendirilirse, bu atık ısıdan her yıl yüz binlerce kilovat-saat elektrik üretmek mümkündür. Bu da hem enerji giderlerinde önemli bir azalma sağlar hem de fosil yakıt kaynaklı emisyonların düşürülmesine katkıda bulunur.

Jeotermal enerji santrallerinde kullanılan ORC sistemleri, doğrudan yenilenebilir kaynakların değerlendirilmesi açısından büyük önem taşır. Yeraltından çıkan ısı, genellikle suyun kaynaması için yetersiz olsa da, organik akışkanların buharlaşma sıcaklığı çok daha düşük olduğu için bu kaynaklar ideal hale gelir. Örneğin 120 °C sıcaklıktaki jeotermal su, R245fa veya isobütan gibi bir akışkanla verimli şekilde elektrik üretimi sağlayabilir. Bu sayede daha önce ekonomik bulunmayan düşük entalpili jeotermal sahalar bile enerji üretimi açısından cazip hale gelmiştir. Türkiye, İzlanda ve İtalya gibi ülkelerde ORC tabanlı jeotermal santraller bu nedenle hızla artmaktadır.

Aynı prensip, biyokütle enerji santralleri için de geçerlidir. Biyokütle kazanlarında yanan organik atıklar, ısı enerjisi açığa çıkarır ve bu ısı bir ORC sistemine aktarılır. Burada üretilen elektrik, tesisin kendi ihtiyaçlarını karşılayabileceği gibi şebekeye de satılabilir. Ayrıca biyokütle ile çalışan ORC sistemlerinde yoğuşma ısısı da değerlendirildiğinde, bölgesel ısıtma sistemleriyle entegre bir yapı oluşturulabilir. Böylelikle birincil enerji kaynağının tamamı yüksek verimlilikle kullanılmış olur.

Organik Rankine Çevrimi gelecekte yalnızca sanayi tesislerinde değil, mikroenerji sistemlerinde de giderek daha fazla yer bulacaktır. Küçük ölçekli ORC modülleri, oteller, hastaneler, seralar ve hatta gemilerde bile kullanılabilir. Bu sistemler, egzoz gazı veya güneş termal kolektörlerinden gelen ısıyı elektrik enerjisine dönüştürerek enerji bağımsızlığı sağlar. Özellikle denizcilik sektöründe, gemi motorlarının egzozundan çıkan yüksek miktardaki ısının geri kazanımıyla yakıt verimliliği artırılmakta ve karbon emisyonu azaltılmaktadır.

Organik Rankine Çevrimi, enerji dönüşüm dünyasında mühendisliğin, ekonominin ve çevrenin kesiştiği noktada yer alan ileri bir teknolojidir. Gelişen malzeme bilimi, yüksek verimli türbin tasarımları ve akıllı kontrol sistemleri sayesinde ORC, gelecekte enerji geri kazanımının en yaygın ve etkili yöntemlerinden biri olmaya adaydır. Bu sistemin temelinde, doğada mevcut olan ısının hiçbir şekilde boşa gitmemesi fikri yatmaktadır. Yani ORC, yalnızca bir enerji üretim teknolojisi değil, aynı zamanda enerjiyi yeniden düşünme biçimidir; her derece sıcaklığın potansiyel bir enerji kaynağı olduğu bir dünyaya geçişin simgesidir.

ORC Sisteminin Çalışma Prensibi

Organik Rankine Çevrimi (ORC) sisteminin çalışma prensibi, temelde klasik Rankine çevriminin aynı termodinamik esaslarına dayanır. Ancak su yerine düşük kaynama noktasına sahip organik bir akışkan kullanılması sayesinde, çok daha düşük sıcaklıktaki ısı kaynaklarından bile elektrik enerjisi üretmek mümkün hale gelir. Bu sistem, kapalı bir çevrim içinde sürekli döngü halinde çalışır ve dört ana süreçten oluşur: buharlaşma, genleşme, yoğuşma ve pompalama. Her bir aşama, sistemin genel verimliliği üzerinde doğrudan etkiye sahiptir.

İlk aşama olan buharlaşma (evaporasyon) süreci, çevrimin enerji giriş noktasını temsil eder. Bu aşamada, dışarıdan gelen ısı kaynağı –örneğin jeotermal su, motor egzozu, biyokütle kazanı ya da endüstriyel atık ısı– buharlaştırıcı adı verilen ısı değiştirici üzerinden organik akışkana aktarılır. Organik akışkan, düşük kaynama sıcaklığı sayesinde buhar fazına geçer. Buharlaştırıcıda gerçekleşen bu faz dönüşümü sırasında ısının etkin şekilde transfer edilmesi son derece önemlidir; çünkü bu aşamada elde edilen enerji, türbinde mekanik güce dönüştürülecek olan potansiyel enerjiyi belirler. Akışkanın homojen ve kararlı biçimde buharlaşması, çevrimin verimliliğini doğrudan etkileyen temel faktörlerden biridir.

İkinci aşama olan genleşme (expansion) sürecinde, buhar fazına geçen organik akışkan yüksek basınç altında türbine gönderilir. Türbin, akışkanın genleşmesiyle oluşan kinetik enerjiyi mekanik enerjiye dönüştürür. Bu sırada türbin miline bağlı jeneratör devreye girer ve dönen milin hareketi elektrik enerjisine çevrilir. Türbinin verimli çalışabilmesi için organik akışkanın termodinamik özelliklerine uygun bir tasarım yapılması gerekir. Su buharına göre daha yoğun ve daha viskoz olan organik akışkanlar, genellikle daha düşük hızlarda genleşir. Bu nedenle ORC türbinleri, klasik buhar türbinlerine kıyasla daha küçük, daha kompakt ve daha düşük devirlerde çalışan yapıya sahiptir. Genleşme sürecinin sonunda akışkanın basıncı düşer ve sıcaklığı azalır; artık buhar, türbinden çıkarak bir sonraki aşamaya yönlendirilir.

Üçüncü aşama, yoğuşma (kondenzasyon) aşamasıdır. Türbinden çıkan düşük basınçlı buhar, yoğuşturucuya (kondenser) girer ve burada soğutma ortamı (hava veya su) aracılığıyla ısısını dış ortama bırakır. Bu süreçte akışkan buhar fazından tekrar sıvı faza geçer. Yoğuşma sırasında ortaya çıkan ısı genellikle çevreye atılır; ancak kojenerasyon uygulamalarında bu ısı, proses suyu ısıtma veya bölgesel ısıtma gibi ek amaçlarla da değerlendirilebilir. Kondenserin etkin çalışması, sistemin genel enerji dengesinde büyük rol oynar. Yoğuşma ne kadar verimli olursa, çevrime yeniden giren sıvı akışkanın sıcaklığı o kadar düşük olur ve bu da pompa tarafından yapılması gereken işi azaltır.

Dördüncü ve son aşama pompalama (basınçlandırma) işlemidir. Yoğuşma sonrası sıvı hale gelen akışkan, pompa tarafından yüksek basınca çıkarılır ve yeniden buharlaştırıcıya gönderilmek üzere devridaim edilir. Pompanın harcadığı enerji, sistemin toplam enerji üretimine oranla oldukça küçüktür; bu nedenle çevrimin net verimliliği üzerinde olumsuz bir etkisi yoktur. Pompalama işlemi, çevrimin sürekliliğini sağlar ve akışkanın her defasında aynı kapalı devre içinde dolaşmasına olanak verir.

Bu dört temel süreç bir araya geldiğinde, Organik Rankine Çevrimi sürekli ve dengeli bir enerji dönüşümü gerçekleştirir. Isı enerjisi, türbinde mekanik enerjiye; mekanik enerji de jeneratör yardımıyla elektrik enerjisine dönüştürülür. Bu kapalı döngü sayesinde sistemde akışkan kaybı yaşanmaz, çevrim tamamen kendi içinde işler. Kullanılan organik akışkanın düşük buharlaşma sıcaklığı, çevrimin daha düşük sıcaklıklarda çalışmasına olanak tanır. Böylece, geleneksel su-buhar çevrimlerinin çalışamadığı düşük entalpili ısı kaynakları bile kullanılabilir hale gelir.

ORC sistemlerinin çalışma prensibinde dikkat edilmesi gereken bir diğer önemli unsur, akışkanın termodinamik karakteristiğidir. Kullanılan akışkanın kuru doyma eğrisine sahip olması, yani genleşme süreci sonunda yoğuşma başlamadan türbinden çıkabilmesi gerekir. Bu özellik, türbin kanatlarının zarar görmesini engeller ve ekipman ömrünü uzatır. Ayrıca akışkanın yüksek yoğunluğa sahip olması, türbin boyutlarının küçülmesine ve daha kompakt sistemlerin tasarlanmasına olanak verir. Bu da özellikle alan kısıtı olan tesislerde önemli bir avantaj sağlar.

Organik Rankine Çevrimi’nin çalışma prensibi, farklı ısı kaynaklarıyla esnek biçimde uyum gösterebilir. Düşük sıcaklıklı jeotermal sahalarda, yer altı suyunun sıcaklığı 100–150 °C civarında olabilir; bu sıcaklık suyu buharlaştırmak için yetersiz olsa da organik akışkanlarla mükemmel sonuçlar elde edilebilir. Benzer şekilde, biyokütle kazanlarında yanma sonucu oluşan sıcak gazlar, ORC sistemine ısı sağlayarak çevre dostu bir şekilde elektrik üretimi sağlar. Endüstriyel tesislerdeki fırın egzozları, çimento veya metal işleme proseslerinden çıkan ısı da ORC sistemleriyle geri kazanılabilir.

Bu çevrim, yalnızca enerji üretmekle kalmaz; aynı zamanda enerji geri kazanımı yoluyla işletmelerin karbon ayak izini azaltır. Çünkü ORC sistemi, herhangi bir ek yakıt tüketmeden mevcut ısıl enerjiyi değerlendirir. Dolayısıyla yakıt maliyetlerini düşürürken, çevresel sürdürülebilirlik açısından da önemli bir katkı sağlar. Kapalı devre çalışma prensibi sayesinde sistem güvenli, sessiz ve çevreyle uyumlu biçimde çalışır.

Sonuç olarak, ORC sisteminin çalışma prensibi basit gibi görünse de arkasında oldukça gelişmiş bir termodinamik denge ve mühendislik optimizasyonu yatar. Buharlaştırma, genleşme, yoğuşma ve pompalama döngüsünün her biri hassas sıcaklık ve basınç kontrolü altında yürütülür. Organik Rankine Çevrimi, bu dört aşamanın sürekli ve kararlı biçimde işlemesiyle düşük sıcaklıktaki atık ısı kaynaklarını değerli elektrik enerjisine dönüştürür. Bu yönüyle ORC, günümüz enerji teknolojilerinin en verimli, güvenilir ve çevre dostu çözümlerinden biri olarak kabul edilmektedir.

ORC sistemlerinde enerji dönüşüm süreci, temel olarak ısı enerjisinin mekanik enerjiye, ardından elektrik enerjisine çevrilmesi prensibine dayanır. Ancak bu dönüşümün yüksek verimlilikte gerçekleşebilmesi için sistemin her bileşeninin doğru tasarlanması, seçilen akışkanın özelliklerine göre optimize edilmesi gerekir. Buharlaştırıcıda ısı kaynağından alınan enerjinin akışkana maksimum oranda aktarılması, türbinde genleşme sürecinin verimli şekilde gerçekleşmesi, yoğuşturucuda ısının etkin biçimde atılması ve pompanın minimum enerji tüketimiyle çalışması gibi her detay, genel çevrim performansını belirleyen kritik etmenlerdir. ORC sistemlerinde kullanılan organik akışkanların düşük buharlaşma sıcaklığı, enerji kaynağının türü ve sıcaklık düzeyine göre verimlilik optimizasyonunu mümkün kılar. Bu sayede sistem, hem düşük hem de orta sıcaklıklı ısı kaynaklarından maksimum güç elde edecek biçimde uyarlanabilir.

Enerji dönüşüm sürecinde en dikkat çekici özelliklerden biri, sistemin kapalı çevrim olarak çalışmasıdır. Bu yapı sayesinde akışkan sürekli olarak aynı devre içinde dolaşır; buharlaşma ve yoğuşma döngüleri arasında faz değişimleri yaşanır ancak akışkan kaybı olmaz. Kapalı devre çalışma prensibi, hem çevresel etkileri azaltır hem de bakım ihtiyacını minimuma indirir. Ayrıca sistemin sızdırmazlığı, basınç kontrolü ve sıcaklık dengesi açısından da büyük önem taşır. Bu tür mühendislik çözümleri, ORC sistemlerinin uzun ömürlü ve güvenli bir şekilde çalışmasını sağlar. Aynı zamanda sistem otomasyonu, sensörler ve kontrol üniteleri aracılığıyla tüm parametreleri sürekli izler. Basınç, sıcaklık, akış hızı ve enerji çıkışı gibi veriler anlık olarak değerlendirilir, böylece sistem gerektiğinde otomatik olarak optimum çalışma noktasına ayarlanır.

Verimlilik açısından bakıldığında ORC sistemlerinin en büyük avantajı, düşük sıcaklıktaki ısı kaynaklarını bile değerlendirebilmesidir. Geleneksel Rankine çevriminde kullanılan su, ısı kaynağının sıcaklığı 373 Kelvin’in (yaklaşık 100°C) üzerinde olmadığında verimli şekilde buharlaşamaz. Ancak ORC’de kullanılan organik akışkanlar –örneğin pentan, toluen, isobütan veya R245fa gibi– çok daha düşük sıcaklıklarda buharlaşabilir. Bu sayede ısı kaynağı sıcaklığı 80–150 °C aralığında olsa bile sistem verimli çalışabilir. Bu durum, özellikle jeotermal enerji, endüstriyel atık ısı geri kazanımı ve biyokütle enerji santralleri gibi uygulamalarda ORC teknolojisini son derece cazip hale getirir.

ORC sistemlerinin enerji dönüşüm süreci yalnızca elektrik üretimiyle sınırlı değildir; aynı zamanda kojenerasyon ve trijenerasyon uygulamaları için de uygundur. Kojenerasyon sistemlerinde ORC, hem elektrik hem de ısı enerjisi üretir. Yoğuşturucu aşamasında açığa çıkan ısı, proses suyunun ısıtılmasında, bina ısıtma sistemlerinde veya endüstriyel kurutma işlemlerinde kullanılabilir. Trijenerasyon sistemlerinde ise bu atık ısı, soğutma amaçlı absorpsiyonlu soğutma sistemlerine yönlendirilerek yaz aylarında iklimlendirme enerjisine dönüştürülür. Bu çok yönlü kullanım olanağı, ORC çevrimini yalnızca bir elektrik üretim teknolojisi olmaktan çıkarıp kapsamlı bir enerji yönetimi çözümü haline getirir.

Enerji dönüşüm verimliliği üzerinde etkili olan bir diğer unsur, ısı kaynağı ile akışkan arasındaki sıcaklık farkıdır. Bu fark ne kadar yüksek olursa, ısı transferi o kadar verimli olur. Ancak sıcaklık farkının aşırı artması durumunda da ısı değiştiricilerde termal stres meydana gelebilir. Bu nedenle sistem tasarımı sırasında optimum sıcaklık farkı belirlenir. Ayrıca kondenser tarafında kullanılan soğutma ortamının sıcaklığı da sistem performansında kritik rol oynar. Hava soğutmalı sistemler genellikle basit ve düşük maliyetlidir, ancak çevre sıcaklığının yüksek olduğu durumlarda performans düşer. Su soğutmalı sistemler ise daha yüksek verimlilik sunar fakat su kaynağına bağımlı oldukları için her lokasyonda uygulanamayabilir.

ORC sistemlerinin verimliliği yalnızca termodinamik açıdan değil, mekanik tasarım kalitesi açısından da değerlendirilmelidir. Türbinlerin aerodinamik yapısı, mil yataklaması, sızdırmazlık sistemi ve jeneratörle bağlantı şekli, enerji dönüşümünün verimliliğini doğrudan etkiler. Aynı şekilde pompa ve ısı değiştiricilerde kullanılan malzemelerin korozyon dayanımı, termal genleşme katsayısı ve akışkanla kimyasal uyumu da sistem ömrünü belirleyen faktörlerdendir. Modern ORC sistemlerinde kullanılan kompakt plakalı ısı değiştiriciler, yüksek ısı transfer yüzeyi sayesinde enerji kayıplarını minimize eder.

Günümüzde ORC sistemlerinin yaygınlaşmasının arkasında yalnızca enerji verimliliği değil, aynı zamanda çevre dostu yapısı da önemli bir etkendir. Fosil yakıtlı enerji üretim sistemlerinde büyük miktarda karbondioksit salımı gerçekleşirken, ORC sistemleri mevcut atık ısıyı veya yenilenebilir kaynakları değerlendirerek ek bir emisyon oluşturmaz. Bu nedenle, karbon ayak izinin azaltılması ve sürdürülebilir enerji politikalarının desteklenmesi açısından ORC teknolojisi stratejik bir öneme sahiptir. Ayrıca sessiz çalışma özelliği, hareketli parça sayısının azlığı ve düşük bakım ihtiyacı, bu sistemleri hem endüstriyel hem de ticari kullanım alanlarında cazip hale getirir.

Sonuçta, ORC sistemlerinin enerji dönüşüm süreci yalnızca termodinamik bir çevrim olarak değil, bütüncül bir mühendislik çözümü olarak değerlendirilmelidir. Düşük entalpili ısı kaynaklarının enerjiye dönüştürülmesi, atık enerjinin yeniden kullanılması ve çevreye duyarlı bir üretim anlayışının benimsenmesi bu teknolojinin en belirgin avantajlarıdır. ORC sistemleri, hem enerji tasarrufu sağlayan hem de endüstriyel süreçlerin verimliliğini artıran bir çözüm olarak geleceğin enerji altyapısında önemli bir yer tutmaktadır.

ORC sistemlerinde kullanılan akışkanlar, çevrimin kalbinde yer alan ve sistemin genel performansını doğrudan belirleyen en kritik unsurlardan biridir. Organik Rankine Çevrimi’nde “organik” terimi, buharlaşma ve yoğuşma süreçlerinde görev yapan özel çalışma akışkanının organik moleküler yapısından gelir. Bu akışkanlar, suya kıyasla çok daha düşük kaynama noktalarına sahiptir ve bu özellikleri sayesinde düşük sıcaklıktaki ısı kaynaklarından bile verimli enerji üretimi sağlarlar. ORC sisteminin tasarımı yapılırken kullanılacak akışkanın termodinamik, kimyasal ve çevresel özelliklerinin dikkatle incelenmesi gerekir. Çünkü uygun olmayan bir akışkan seçimi, sistemin verimliliğini düşürmekle kalmaz, ekipman ömrünü kısaltabilir ve güvenlik riskleri yaratabilir.

Akışkan seçiminin ilk kriteri, kaynama noktası ve buharlaşma eğrisidir. ORC sistemlerinde kullanılan akışkanın kaynama noktası, enerji kaynağının sıcaklığına uygun olmalıdır. Çok düşük sıcaklıkta buharlaşan bir akışkan, yüksek sıcaklıklı kaynaklarda kullanılmaya çalışıldığında aşırı basınç artışına yol açabilir; aynı şekilde, kaynama noktası yüksek olan bir akışkan düşük sıcaklıklı kaynaklarda yeterince buharlaşamaz ve enerji dönüşümü verimsiz hale gelir. Bu nedenle her ORC sistemi, ısı kaynağının sıcaklık aralığına göre özel olarak optimize edilir. Akışkanların “kuru”, “ıslak” veya “izentropik” karakterde olması da seçim sürecinde büyük rol oynar. Kuru akışkanlar genleşme süreci sonunda yoğuşma eğilimi göstermedikleri için türbin kanatlarında sıvı damlacığı oluşmaz, bu da ekipmanın ömrünü uzatır.

Bir diğer önemli özellik, akışkanın termal kararlılığıdır. ORC sistemleri genellikle uzun süreli ve sürekli çalışmaya uygun olarak tasarlanır. Bu nedenle kullanılan akışkanın yüksek sıcaklıklarda kimyasal olarak bozulmaması, parçalanmaması ve toksik yan ürünler oluşturmaması gerekir. Bazı akışkanlar belirli bir sıcaklığın üzerine çıktığında ayrışarak sistemde tortu veya asidik bileşikler oluşturabilir; bu durum hem ısı değiştiricilerin yüzeylerinde kirlenmeye yol açar hem de pompa ve türbin gibi hareketli parçaların zarar görmesine neden olur. Bu nedenle akışkanın kararlılık sınırları, sistemin maksimum çalışma sıcaklığını belirleyen en önemli faktörlerden biridir.

Çevresel etkiler de ORC akışkanlarının seçiminde büyük önem taşır. Günümüzde birçok ülkede sera gazı emisyonlarını sınırlayan düzenlemeler, yüksek küresel ısınma potansiyeline (GWP) sahip akışkanların kullanımını kısıtlamaktadır. Bu nedenle modern ORC sistemlerinde çevre dostu, düşük GWP değerine sahip, ozon tabakasına zarar vermeyen akışkanlar tercih edilir. Örneğin HFC sınıfı bazı akışkanlar bu kriterleri tam karşılamadıkları için yerlerini daha çevreci alternatiflere bırakmaktadır. Ayrıca akışkanın yanıcılık ve toksisite sınıfı da güvenlik açısından değerlendirilir. Endüstriyel tesislerde kullanılan ORC sistemlerinde genellikle toksik olmayan, düşük alev alma riskine sahip akışkanlar kullanılır.

Akışkanın termodinamik verimliliği ise sistemin enerji dönüşüm kapasitesini belirler. Farklı akışkanlar aynı sıcaklık aralığında çalışsalar bile, entalpi farkları ve özgül ısı değerleri nedeniyle farklı miktarda enerji üretebilirler. Akışkanın buharlaşma gizli ısısı, yoğunluğu ve özgül hacmi gibi parametreler türbin tasarımına doğrudan etki eder. Örneğin daha yüksek yoğunluğa sahip bir akışkan, daha küçük hacimli türbinlerle aynı güç üretimini sağlayabilir, bu da kompakt sistemlerin geliştirilmesini mümkün kılar. Buna karşın çok yüksek yoğunluklu akışkanlar pompalama aşamasında daha fazla enerji gerektirebilir. Dolayısıyla, her bir uygulama için optimum denge noktasını bulmak gerekir.

Kullanılan akışkanın kimyasal uyumluluğu, sistemin malzeme seçimini de belirler. ORC ekipmanlarında kullanılan contalar, borular, ısı değiştirici yüzeyleri ve sızdırmazlık elemanları, akışkanla kimyasal olarak reaksiyona girmemelidir. Özellikle halojenli akışkanlar bazı metallerle etkileşime girerek korozyona neden olabilir. Bu durumda paslanmaz çelik, nikel alaşımları veya özel kaplamalı malzemeler tercih edilir. Ayrıca akışkanın nemle tepkimesi de dikkate alınmalıdır; bazı akışkanlar su buharıyla temas ettiğinde asidik bileşikler oluşturabilir, bu da sistemin iç yüzeylerinde hasara yol açar.

Modern ORC sistemlerinde en yaygın kullanılan akışkanlar arasında R245fa, isobütan (C₄H₁₀), pentan (C₅H₁₂), toluene (C₇H₈) ve siloksan türevleri bulunur. R245fa, orta sıcaklık aralıklarında çalışan sistemlerde dengeli performansı ve çevresel güvenliğiyle öne çıkar. Isobütan ve pentan, özellikle jeotermal enerji ve biyokütle uygulamalarında tercih edilir, çünkü düşük sıcaklıklarda yüksek buharlaşma verimi sağlarlar. Toluene ise yüksek sıcaklıklı atık ısı geri kazanımı sistemlerinde tercih edilir; yüksek termal kararlılığı sayesinde 300°C’ye kadar dayanabilir. Siloksanlar ise genellikle gaz motoru egzozları gibi değişken ısı kaynaklarında kullanılır ve geniş sıcaklık aralıklarına uyum sağlayabilir.

Her akışkanın kendine özgü avantajları ve sınırlamaları olduğundan, sistem tasarımında genellikle termal simülasyon ve optimizasyon analizleri yapılır. Bu analizlerde, belirli bir ısı kaynağının sıcaklığı, ısı akışı ve çevre koşulları göz önünde bulundurularak en uygun akışkan belirlenir. Bilgisayar destekli termodinamik yazılımlar aracılığıyla farklı akışkanlar için çevrim verimlilikleri, türbin çıkış güçleri ve ısı değiştirici boyutları hesaplanır. Böylece hem enerji üretimi maksimize edilir hem de sistem maliyeti optimize edilir.

Akışkan seçimi yalnızca sistemin ilk kurulumunda değil, aynı zamanda uzun vadeli işletme ve bakım süreçlerinde de etkisini gösterir. Uygun akışkan kullanımı, sistemde tortu oluşumunu engeller, bakım aralıklarını uzatır ve enerji kayıplarını azaltır. Ayrıca akışkanın kolay temin edilebilir olması ve geri dönüşümünün mümkün olması da ekonomik açıdan önem taşır. Bazı özel akışkanlar yüksek maliyetli oldukları için büyük ölçekli projelerde tercih edilmez; buna karşın daha uygun maliyetli ve çevre dostu akışkanlar, hem işletme hem de sürdürülebilirlik açısından daha avantajlıdır.

Tüm bu unsurlar göz önüne alındığında, ORC sistemlerinde akışkan seçimi yalnızca teknik bir tercih değil, aynı zamanda çevresel, ekonomik ve güvenlik kriterlerinin dengelendiği stratejik bir karardır. Uygun akışkan seçimi, sistemin verimliliğini artırırken enerji üretim maliyetlerini düşürür ve çevreye duyarlı bir işletme modelinin temelini oluşturur. Organik Rankine Çevrimi teknolojisinin başarısının arkasında, işte bu dikkatle yapılan akışkan seçimi ve optimize edilmiş mühendislik uygulamaları yatar.

ORC sistemlerinde kullanılan ekipmanlar, çevrimin her aşamasında enerji dönüşümünü mümkün kılan ve sistemin verimliliğini belirleyen temel unsurlardır. Her bileşen, belirli bir termodinamik işlevi yerine getirir ve birbiriyle tam bir uyum içinde çalışmak zorundadır. Bu ekipmanların tasarımı, seçimi ve entegrasyonu, sistemin genel performansı kadar dayanıklılığını ve işletme güvenliğini de doğrudan etkiler. Temel bileşenler arasında buharlaştırıcı (evaporatör), türbin, yoğuşturucu (kondenser), pompa ve genellikle ısı kaynağını veya soğutucuyu devreye bağlayan ısı değiştiriciler bulunur. Her bir bileşen, ORC çevriminin kapalı döngüde sürekli olarak işlemesini sağlar.

Buharlaştırıcı (evaporatör), ORC sisteminin enerji giriş noktasını temsil eder ve çevrimdeki en kritik bileşenlerden biridir. Burada organik akışkan, ısı kaynağından gelen enerjiyle buhar fazına geçer. Buharlaştırıcının görevi, ısı kaynağının enerjisini mümkün olan en yüksek verimle akışkana aktarmaktır. Bu nedenle yüzey alanı geniş, yüksek ısı transfer katsayısına sahip malzemeler kullanılır. Genellikle paslanmaz çelikten üretilen veya korozyona dayanıklı kaplamalarla güçlendirilmiş ısı değiştiriciler tercih edilir. Buharlaştırıcı tasarımında dikkat edilmesi gereken en önemli unsurlardan biri, sıcaklık farkının dengelenmesidir; çünkü çok yüksek sıcaklık farkları, malzeme gerilmelerine ve termal yorulmaya yol açabilir. Ayrıca akışkanın homojen şekilde buharlaşması gerekir; aksi takdirde çevrimde dalgalanmalar ve basınç değişimleri oluşabilir.

Türbin, ORC sisteminin mekanik gücü üreten merkezidir. Buharlaştırıcıda ısınarak buhar fazına geçen akışkan, yüksek basınç altında türbine yönlendirilir. Türbinde akışkan genleşirken sahip olduğu termal enerji mekanik enerjiye dönüşür. Bu mekanik enerji, türbin miline bağlı jeneratör aracılığıyla elektrik enerjisine çevrilir. ORC türbinleri, klasik su-buhar türbinlerine göre daha düşük basınç ve sıcaklıkta çalıştıkları için daha kompakt, sessiz ve düşük devirli yapıdadır. Türbinin iç tasarımı, kullanılan akışkanın özgül hacmi, yoğunluğu ve genleşme karakteristiğine göre belirlenir. Düşük hızlarda verimli çalışmayı sağlayan özel kanat geometrileri ve sızdırmazlık sistemleri, modern ORC türbinlerinde yaygın olarak kullanılır. Ayrıca sistemin güvenliği açısından türbinlerde aşırı hız koruma sistemleri ve otomatik kapanma mekanizmaları bulunur.

Yoğuşturucu (kondenser), türbinden çıkan düşük basınçlı buharı yeniden sıvı hale dönüştüren bileşendir. Bu aşamada akışkan, ısısını bir soğutma ortamına (hava veya su) verir. Yoğuşma işlemi sırasında ısı enerjisi açığa çıkar ve bu ısı çoğu zaman atık olarak çevreye atılır. Ancak kojenerasyon uygulamalarında bu enerji, tesis içi proseslerde veya ısıtma sistemlerinde yeniden kullanılabilir. Bu sayede sistemin toplam enerji verimliliği önemli ölçüde artar. Yoğuşturucular genellikle borulu veya plakalı ısı değiştirici tipindedir. Hava soğutmalı yoğuşturucular, su kaynağının sınırlı olduğu yerlerde tercih edilir; buna karşın su soğutmalı sistemler daha yüksek verimlilik sunar. Yoğuşmanın tam olarak gerçekleşmemesi durumunda, pompa girişinde kavitasyon riski ortaya çıkabileceği için kondenserin etkinliği sistemin kararlılığı açısından kritik öneme sahiptir.

Pompa, yoğuşma sonrasında sıvı hale geçen akışkanı yeniden yüksek basınca çıkararak çevrimin sürekliliğini sağlar. ORC çevriminde pompanın enerji tüketimi oldukça düşüktür; çünkü sıvı akışkanın sıkıştırılması, buharın sıkıştırılmasına kıyasla çok daha az enerji gerektirir. Buna rağmen pompa, çevrimin basınç dengesi ve akış istikrarı açısından büyük önem taşır. Yüksek verimli, sızdırmaz manyetik tahrikli pompalar genellikle tercih edilir. Bu tür pompalar, akışkanın sızmasını engeller ve uzun süreli güvenli çalışma imkânı sunar. Ayrıca pompa hız kontrol sistemleriyle donatıldığında, çevrimdeki basınç değişimlerine otomatik olarak yanıt verebilir ve optimum akış hızını koruyabilir.

Bu ana bileşenlerin yanında, ORC sistemlerinde ısı değiştiriciler, filtreler, genleşme tankları ve kontrol vanaları gibi yardımcı ekipmanlar da yer alır. Isı değiştiriciler, sistemin farklı devreleri arasında enerji transferini sağlarken, filtreler akışkanın temizliğini koruyarak pompa ve türbinin zarar görmesini engeller. Genleşme tankları ise sistemdeki basınç dalgalanmalarını dengelemek ve ısı nedeniyle hacim değişimlerini absorbe etmek için kullanılır. Kontrol vanaları ve sensörler, sistemdeki akış hızını, sıcaklık ve basınç değerlerini sürekli izler ve otomatik kontrol birimiyle iletişim halindedir. Bu otomasyon sistemi, ORC çevriminin optimum koşullarda ve güvenli bir şekilde çalışmasını sağlar.

Ekipmanların tümü, sistemin termal ve mekanik entegrasyonu içinde uyumlu çalışmalıdır. Örneğin buharlaştırıcı ile türbin arasındaki bağlantı hattında en küçük bir basınç kaybı bile çevrim verimliliğini azaltabilir. Aynı şekilde yoğuşturucunun soğutma kapasitesinin yetersiz kalması, türbin çıkış basıncını artırarak elektrik üretimini düşürebilir. Bu nedenle ORC sistem tasarımında ekipmanlar sadece tekil performanslarına göre değil, bütünsel bir sistem verimliliği yaklaşımıyla seçilir.

Ekipman tasarımında kullanılan malzemeler, sistemin ömrü ve güvenliği açısından da belirleyicidir. ORC akışkanları genellikle yüksek sıcaklıklarda ve basınç altında çalıştıkları için, malzemenin ısıl genleşmeye dayanıklı ve korozyona karşı dirençli olması gerekir. Özellikle yoğuşturucu ve buharlaştırıcı gibi ısı değiştirici yüzeylerde yüksek ısı transfer katsayısı sağlarken, aynı zamanda kimyasal etkileşime karşı koruma sağlayacak malzemeler tercih edilir. Türbin ve pompa millerinde genellikle özel alaşımlar kullanılır; bu sayede aşınma ve titreşim etkileri minimize edilir.

Tüm bu ekipmanlar birlikte çalıştığında, ORC sistemi ısı enerjisini yüksek verimlilikle elektrik enerjisine dönüştürür. Ekipmanlar arasındaki ısı, basınç ve akış ilişkileri hassas bir denge içinde tutulur; bu denge bozulmadan sürdürüldüğü sürece sistem uzun yıllar boyunca kararlı şekilde çalışabilir. Modern ORC tesislerinde kullanılan otomatik kontrol sistemleri, bu dengeyi korumak için sürekli izleme ve düzeltme işlemleri yapar. Böylece hem enerji üretimi optimize edilir hem de ekipman ömrü uzatılır.

Sonuç olarak ORC sistemlerinde kullanılan ekipmanlar, sadece mekanik bileşenler değil, aynı zamanda sistemin güvenliği, sürdürülebilirliği ve verimliliği açısından stratejik öneme sahip mühendislik unsurlarıdır. Her bir parça, ısı enerjisinin kontrollü ve sürekli bir biçimde elektrik enerjisine dönüştürülmesini sağlar. Bu yapı sayesinde Organik Rankine Çevrimi, düşük sıcaklıklı ısı kaynaklarından enerji üretiminde en güvenilir ve çevre dostu teknolojilerden biri olarak endüstride yerini almıştır.

ORC Teknolojisinin Temel Bileşenleri

Organik Rankine Çevrimi (ORC) sisteminin temel bileşenleri, ısıl enerjinin mekanik ve ardından elektrik enerjisine dönüştürülmesi sürecinde kritik rol oynayan ana unsurlardır. Bu bileşenler arasında evaporatör (buharlaştırıcı), ekspansiyon türbini, yoğuşturucu (kondenser), besleme pompası ve organik çalışma akışkanı yer alır. Her biri çevrimin belirli bir aşamasında görev yaparak, sistemin verimliliğini ve güvenilirliğini belirleyen önemli parametreleri oluşturur. ORC sisteminin performansı, bu bileşenlerin birbirleriyle olan etkileşimine, kullanılan malzemelerin kalitesine ve termodinamik tasarımın optimizasyonuna doğrudan bağlıdır. Bu nedenle, her bir bileşenin işlevi ve çalışma prensibi derinlemesine anlaşılmadan sistemin genel verimliliğini artırmak mümkün değildir.

Evaporatör, ORC sisteminin kalbinde yer alan ısı değiştiricisidir. Bu bölümde, düşük veya orta sıcaklıktaki ısı kaynağından (örneğin jeotermal akışkan, endüstriyel atık gazı veya motor egzozu) alınan ısı enerjisi, organik çalışma akışkanına aktarılır. Evaporatörde gerçekleşen temel süreç, sıvı halindeki organik akışkanın ısı enerjisiyle buharlaşarak gaz fazına geçmesidir. Kullanılan organik akışkanın kaynama noktası suya göre çok daha düşük olduğundan, bu işlem görece düşük sıcaklıklarda gerçekleştirilebilir. Bu da ORC sistemlerini düşük dereceli ısı kaynaklarını değerlendirmede son derece avantajlı hale getirir. Evaporatörün tasarımı, ısı transfer yüzey alanı, akışkanın termofiziksel özellikleri ve ısı kaynağının sıcaklığı gibi birçok parametreye bağlı olarak belirlenir. Yüksek verimli bir evaporatör, akışkanın tamamen buharlaşmasını sağlarken ısı kaynağından maksimum enerjinin çekilmesine olanak tanır.

Türbin, ORC çevriminde ısıl enerjinin mekanik enerjiye dönüştürüldüğü bileşendir. Evaporatörden çıkan yüksek basınçlı ve sıcaklıktaki organik buhar, türbine girerek genişler ve bu genleşme süreci sırasında türbin rotorunu döndürür. Türbinin döndürdüğü mil, bir jeneratöre bağlanarak elektrik enerjisi üretir. Organik akışkanların buharlaşma özellikleri suya göre farklı olduğundan, ORC türbinleri genellikle daha düşük hızlarda ve daha küçük boyutlarda çalışır. Bu durum, bakım kolaylığı ve mekanik dayanıklılık açısından avantaj sağlar. Ayrıca, organik akışkanların “kuru genleşme” özellikleri sayesinde, türbin çıkışında buharın yoğuşmadan genleşmesi mümkün olur; bu da kanat erozyonu riskini azaltır ve türbin ömrünü uzatır. Türbin teknolojisi, ORC sisteminin genel verimliliğini belirleyen en önemli faktörlerden biridir; bu nedenle tasarımda genleşme oranı, basınç farkı ve akışkan seçimi titizlikle optimize edilir.

Yoğuşturucu, türbinden çıkan düşük basınçlı buharın tekrar sıvı hale dönüştürüldüğü bölümdür. Bu aşamada, buhar çevreye veya bir soğutma sistemine ısı vererek yoğuşur. Yoğuşturucu genellikle hava soğutmalı veya su soğutmalı tipte olabilir. Arazide su kaynağının bol olduğu durumlarda su soğutmalı sistemler tercih edilirken, kuru bölgelerde hava soğutmalı kondenserler kullanılır. Yoğuşturucu, çevrimin tamamlanması açısından hayati öneme sahiptir çünkü yoğuşan akışkan, tekrar pompa vasıtasıyla evaporatöre gönderilmek üzere hazırlanır. Kondenserin ısı transfer verimi, sistemin toplam enerji geri kazanımını doğrudan etkiler. Yoğuşma işlemi ne kadar etkin olursa, pompanın basınçlandırma işlemi o kadar az enerji harcar ve çevrimin genel verimliliği yükselir.

Pompa, ORC çevriminde akışkanın dolaşımını sağlayan mekanik bileşendir. Yoğuşturucuda sıvı hale gelen organik akışkan, pompa tarafından basınçlandırılarak yeniden evaporatöre gönderilir. Bu işlem, akışkanın çevrim boyunca sürekli hareket etmesini sağlar. Pompa, çevrimdeki en düşük enerji tüketen bileşen olmasına rağmen, sistemin sürekliliği için vazgeçilmezdir. Pompanın verimliliği, sistemin net elektrik üretim kapasitesini etkileyebilir. Düşük kayıplı, yüksek dayanımlı pompalar sayesinde çevrimin uzun ömürlü ve güvenilir şekilde çalışması sağlanır.

Tüm bu ekipmanların merkezinde yer alan unsur ise organik çalışma akışkanıdır. ORC sistemlerinde kullanılan akışkanlar genellikle hidrokarbon, silikon bazlı veya florlu organik bileşiklerdir. Bu akışkanlar, düşük kaynama noktasına sahip olduklarından, 100–350 °C sıcaklık aralığındaki ısı kaynaklarından enerji üretimi için uygundur. Çalışma akışkanının seçimi, sistem verimliliğini, ekipman boyutlarını ve çevresel etkileri doğrudan belirler. Akışkanın termodinamik özellikleri, çevrimdeki genleşme eğrisi ve ısı transfer karakteristikleri, tasarımın en kritik noktalarındandır. Ayrıca, çevre dostu ve düşük küresel ısınma potansiyeline sahip akışkanların tercih edilmesi, modern ORC sistemlerinin sürdürülebilirlik hedefleriyle uyumlu olmasını sağlar.

Bu bileşenler arasındaki ısıl, mekanik ve akışkan dinamiği etkileşimi, ORC sisteminin bütüncül performansını belirler. Her bir parça, çevrimin bir halkasını oluşturur ve sistemin genel enerji dönüşüm zincirinin kopmaması için mükemmel bir uyum içinde çalışmalıdır. Bu nedenle ORC teknolojisinin geliştirilmesinde, sadece tek bir bileşenin değil, tüm sistemin entegrasyonunun optimize edilmesi esas alınır. Isı değiştiricilerin verimliliği, türbin geometrisi, akışkan seçimi ve kontrol sistemlerinin koordinasyonu, modern ORC tasarımlarının mühendislik başarısının temelini oluşturur. ORC teknolojisinin geleceği, bu bileşenlerin daha yüksek verimlilik, düşük maliyet ve çevresel sürdürülebilirlik odaklı olarak geliştirilmesine dayanmaktadır.

Organik Rankine Çevrimi teknolojisinde yer alan bu temel bileşenlerin birbirleriyle olan etkileşimi, sistemin genel enerji dönüşüm verimliliğini ve ekonomik performansını belirleyen ana faktördür. Her bir parça tek başına bir işlevi yerine getirirken, sistemin bütünlüğü ancak bu bileşenlerin doğru mühendislik hesaplamalarıyla bir araya getirilmesiyle sağlanır. Evaporatörün ısı transfer katsayısı, türbinin genleşme oranı, kondenserin soğutma kapasitesi ve pompanın hidrolik verimi birbiriyle uyumlu şekilde optimize edilmezse, sistemden alınacak net enerji miktarı düşer. Bu nedenle ORC sistemlerinin tasarımı, yalnızca termodinamik prensiplerle değil; aynı zamanda ısı mühendisliği, akışkanlar mekaniği, malzeme bilimi ve kontrol otomasyonu gibi disiplinlerin bütünleştiği bir süreçtir. Özellikle ısı değiştiricilerin verimliliğini artırmak için kullanılan plaka veya tüp-demet yapıları, termal dirençleri minimize ederken kompakt tasarımlara olanak sağlar. Bu sayede, sistem hem daha küçük hacimlerde kurulabilir hem de bakım kolaylığı artar.

Türbin teknolojisinin gelişimi, ORC sistemlerinin evriminde belirleyici bir rol oynamıştır. Günümüzde kullanılan radyal akışlı veya eksenel akışlı mikro türbinler, düşük sıcaklık ve basınç aralıklarında dahi yüksek verim elde edebilmekte, böylece küçük ölçekli enerji üretim tesislerinde bile ekonomik çözümler sunabilmektedir. Bu türbinler, genellikle tek kademeli ve kompakt yapıdadır; dolayısıyla hem ilk yatırım maliyetleri düşüktür hem de bakım aralıkları uzundur. Bununla birlikte, kullanılan organik akışkanın termodinamik özellikleri, türbin kanat geometrisinin belirlenmesinde en önemli parametredir. Kuru genleşme eğrisine sahip akışkanların kullanılması, buharın türbin çıkışında yoğuşmadan genleşmesini sağlar, bu da hem mekanik parçaların ömrünü uzatır hem de sistemdeki enerji kayıplarını azaltır. Böylece, ORC türbinleri klasik buhar türbinlerine göre daha güvenli, dayanıklı ve sessiz bir çalışma karakterine sahip olur.

Kondenser kısmında ise enerji dönüşüm süreci tamamlanır. Türbinden çıkan düşük basınçlı buharın yoğuşarak tekrar sıvı faza dönmesi, sistemin çevrimi kapatabilmesi için zorunludur. Bu aşamada, ortam koşullarına göre hava soğutmalı veya su soğutmalı kondenser sistemleri tercih edilir. Hava soğutmalı sistemler özellikle su kaynaklarının kısıtlı olduğu bölgelerde avantaj sağlarken, su soğutmalı sistemler daha yüksek ısı transfer katsayısı sayesinde verimlilik açısından üstünlük sunar. Bununla birlikte, yoğuşturucularda kullanılan malzeme seçimi de büyük önem taşır. Yüksek ısı iletim katsayısına sahip metallerin kullanımı, termal performansı artırır; ancak korozyon direncinin de yüksek olması gerekir. Bu nedenle, paslanmaz çelik ve alüminyum alaşımları ORC kondenserlerinde yaygın olarak kullanılır.

Pompa, her ne kadar çevrimde düşük enerji tüketen bir eleman gibi görünse de, sistemin sürekli çalışmasını sağlayan temel dinamik bileşendir. Organik akışkanın buharlaşma basıncına uygun şekilde seçilen pompalar, akışkanın yeniden yüksek basınca çıkarılmasını sağlar. Bu süreçte pompa verimliliği ne kadar yüksek olursa, çevrimin net enerji kazancı da o kadar artar. Pompanın malzeme dayanımı, sızdırmazlık sistemi ve hidrolik dengesi, uzun süreli işletmede büyük önem taşır. Özellikle termal genleşme farklarının fazla olduğu sıcak bölgelerde, pompa milleri ve yatakları özel alaşımlardan üretilir. Modern ORC sistemlerinde kullanılan değişken hızlı pompalar sayesinde, akışkan debisi anlık yük değişimlerine göre otomatik olarak ayarlanabilir, böylece enerji tüketimi optimize edilir.

Sistemin merkezinde yer alan organik akışkan ise tüm bu bileşenlerin performansını birleştiren unsurdur. Seçilecek akışkanın termodinamik özellikleri, sistemin çalışma basıncı, türbin çıkış sıcaklığı, kondenser yükü ve genel çevrim verimliliği üzerinde belirleyici etkiye sahiptir. Bu nedenle akışkan seçimi, ORC sistem tasarımının en kritik aşamasıdır. Çevresel faktörler göz önünde bulundurularak, ozon tabakasına zarar vermeyen ve düşük küresel ısınma potansiyeline sahip akışkanların kullanılması giderek yaygınlaşmaktadır. Ayrıca, akışkanın kimyasal stabilitesi ve termal bozunmaya karşı dayanıklılığı da uzun vadeli işletme güvenliği açısından önemlidir. Uygulama alanına göre, düşük sıcaklıkta çalışan sistemlerde izobütan veya R245fa tercih edilirken, yüksek sıcaklıklı jeotermal veya biyokütle uygulamalarında toluen veya siloksan bazlı akışkanlar kullanılır.

Bu temel bileşenlerin tümü, otomasyon ve kontrol sistemleriyle bir bütün halinde çalıştırılır. Modern ORC tesislerinde, her ekipmanın sıcaklık, basınç, debi ve enerji üretim değerleri sürekli olarak sensörlerle izlenir. PLC tabanlı kontrol sistemleri, bu verileri analiz ederek çevrimin optimum noktada çalışmasını sağlar. Örneğin, ısı kaynağı sıcaklığındaki dalgalanmalar anında algılanır ve pompa ya da türbin hızları otomatik olarak ayarlanır. Bu sayede sistem, hem güvenli hem de yüksek verimli bir şekilde çalışmaya devam eder. Ayrıca uzaktan izleme sistemleri sayesinde, tesisin performansı gerçek zamanlı olarak takip edilebilir ve gerektiğinde uzaktan müdahale edilerek üretim sürekliliği korunur.

Sonuç olarak, ORC sisteminin temel bileşenleri yalnızca mekanik parçalar olarak değil, birbiriyle sürekli etkileşim içinde çalışan enerji dönüşüm zincirinin tamamlayıcı halkaları olarak değerlendirilmelidir. Evaporatörün ısı transfer kapasitesinden türbinin mekanik dönüşüm verimliliğine, kondenserin soğutma performansından pompanın hidrolik kararlılığına kadar her unsur, sistemin toplam enerji dönüşümünü etkiler. Bu bileşenlerin mühendislik açısından doğru seçimi, ORC teknolojisinin endüstriyel ve çevresel sürdürülebilirlik hedeflerine ulaşmasını mümkün kılar. Isı geri kazanımının her geçen gün daha önemli hale geldiği modern enerji sistemlerinde, bu tür yüksek verimli ve düşük emisyonlu teknolojilerin yaygınlaşması, hem enerji bağımsızlığına hem de karbon azaltım hedeflerine katkı sağlayacaktır.

ORC sistemlerinin temel bileşenleri arasındaki etkileşim, sistemin hem verimliliğini hem de uzun ömürlülüğünü belirleyen en kritik faktörlerden biridir. Her bir ekipman tek başına enerji dönüşüm sürecinin bir halkasını oluştururken, bu parçaların birbiriyle uyumlu şekilde çalışması, sistemin genel performansını doğrudan etkiler. Evaporatör, türbin, kondenser ve pompa arasındaki ısı, basınç ve akış dengesinin sağlanması, sistem mühendisliğinin en önemli görevlerinden biridir. Buharlaştırıcıdan çıkan akışkanın türbine ulaşana kadar kayıpsız ve homojen bir şekilde taşınması, türbinin genleşme sürecinin tam verimle gerçekleşmesini sağlar. Aynı şekilde türbinden çıkan düşük basınçlı buharın kondenserde etkin bir şekilde yoğuşması, pompanın enerji tüketimini minimize eder ve çevrimdeki enerji kayıplarını azaltır. Bu bütünsel etkileşim, ORC sisteminin yüksek enerji dönüşüm verimliliğini mümkün kılar.

Termal entegrasyon, ORC sistemlerinde ekipman verimliliğini artıran temel bir tasarım yaklaşımıdır. Örneğin, evaporatörde ısı kaynağından çekilen enerji, ısı değiştirici yüzeyleri ve akışkan dağılımı optimize edilerek maksimum buharlaşma sağlanır. Türbin tasarımında, akışkanın genleşme karakteristiği ve özgül hacmi dikkate alınarak kanat geometrisi belirlenir. Bu sayede, türbin çıkışında enerji kaybı minimum seviyede tutulur ve mekanik yükler dengelenir. Yoğuşturucu ve pompa arasındaki bağlantılar da özel olarak optimize edilir; basınç kayıplarının ve türbinden pompa girişine kadar olan hat boyunca ısıl kayıpların minimum seviyede tutulması, sistem verimliliğinin kritik bir bileşenidir. Modern ORC sistemlerinde kullanılan kompakt plaka tipi ısı değiştiriciler, sınırlı alanlarda yüksek ısı transfer yüzeyi sağlayarak, hem ekipman boyutunu küçültür hem de termal kayıpları azaltır.

ORC teknolojisinde kullanılan akışkanın özellikleri, sistem bileşenlerinin tasarımında belirleyici bir parametredir. Düşük kaynama noktasına sahip organik akışkanlar, düşük ve orta sıcaklıktaki ısı kaynaklarından enerji alınmasını sağlar ve türbinin düşük basınç ve hızlarda çalışmasına olanak tanır. Bu özellik, ORC türbinlerinin kompakt ve sessiz olmasını mümkün kılar. Aynı zamanda kuru genleşme eğrisine sahip akışkanlar, türbin çıkışında yoğuşma oluşmasını önler; bu sayede kanat erozyonu engellenir ve ekipmanın ömrü uzar. Kullanılan akışkanın termal stabilitesi, kimyasal uyumu ve çevresel etkileri de göz önünde bulundurularak seçilmesi, uzun vadeli işletme güvenliği ve çevresel sürdürülebilirlik açısından kritik öneme sahiptir.

Otomasyon ve kontrol sistemleri, ORC bileşenlerinin birbirleriyle koordineli çalışmasını sağlar. Modern tesislerde sensörler ve PLC tabanlı kontrol üniteleri, evaporatör, türbin, kondenser ve pompa arasındaki sıcaklık, basınç ve debi değerlerini sürekli izler. Sistem, bu verileri analiz ederek, akışkan debisini, türbin hızını ve pompa basıncını optimum noktada tutar. Bu sayede, ısı kaynağındaki değişimler veya yük dalgalanmaları anında telafi edilir ve enerji üretim verimliliği korunur. Uzaktan izleme ve kontrol sistemleri, tesis operatörlerinin anlık müdahale yapmasına olanak tanır ve bakım süreçlerini daha öngörülebilir hale getirir.

Günümüzde ORC sistemlerinin yaygınlaşması, enerji verimliliği ve çevresel sürdürülebilirlik hedefleri açısından büyük önem taşır. Atık ısı geri kazanımı, jeotermal enerji veya biyokütle gibi düşük ve orta sıcaklıklı enerji kaynakları, ORC teknolojisi sayesinde ekonomik ve çevre dostu bir şekilde elektrik enerjisine dönüştürülebilir. Bu sistemler, fosil yakıt kullanımını azaltarak karbon emisyonlarını minimize eder ve endüstriyel proseslerde enerji maliyetlerini düşürür. Temel bileşenlerin doğru mühendislik hesaplamalarıyla entegre edilmesi, hem enerji üretim kapasitesini maksimize eder hem de sistemin uzun ömürlü ve güvenli çalışmasını garanti eder.

ORC teknolojisinin geleceği, ekipman verimliliğinin artırılması, akışkan seçiminin optimize edilmesi ve otomasyon sistemlerinin daha hassas ve uyumlu hale getirilmesi üzerine şekillenmektedir. Termal entegrasyon tekniklerinin geliştirilmesi, kompakt ve yüksek verimli türbinlerin tasarımı, çevresel etkisi düşük akışkanların kullanımı ve sürekli izleme sistemlerinin yaygınlaştırılması, ORC sistemlerinin enerji dönüşüm verimliliğini ve ekonomik performansını daha da yükseltecektir. Bu gelişmeler, düşük sıcaklıklı ısı kaynaklarından maksimum enerji elde edilmesini mümkün kılarak ORC teknolojisini sürdürülebilir enerji altyapısının temel taşlarından biri haline getirmektedir.

ORC sistemlerinin verimliliğini ve kullanım alanlarını doğrudan belirleyen bir diğer kritik unsur, sistemin enerji aldığı ısı kaynağıdır. Organik Rankine Çevrimi, düşük ve orta sıcaklıktaki ısı kaynaklarını değerlendirebilme yeteneği sayesinde, geleneksel Rankine çevrimlerinin erişemediği alanlarda ekonomik ve verimli enerji üretimi sağlar. Bu ısı kaynakları, jeotermal sahalardan gelen doğal sıcak su ve buhar, endüstriyel proseslerde ortaya çıkan atık ısı, motor ve türbin egzoz gazları, biyokütle yakma sistemlerinden elde edilen termal enerji ve hatta güneş enerjisi gibi yenilenebilir kaynakları kapsar. Her bir ısı kaynağı, sıcaklık aralığı, akış debisi ve süreklilik açısından farklı özellikler taşır ve ORC sisteminin tasarımı, bu özelliklere uygun olarak optimize edilir.

Jeotermal enerji, ORC sistemleri için en yaygın kullanılan ısı kaynaklarından biridir. Yer altındaki sıcak su ve buhar, doğrudan buharlaştırıcıya aktarılır ve organik akışkanın buharlaşması sağlanır. Bu tür uygulamalarda sıcaklık genellikle 80–200 °C aralığındadır ve organik akışkanların düşük kaynama noktaları sayesinde yüksek verim elde edilir. Jeotermal kaynaklı ORC sistemleri, sürekli ve güvenilir enerji üretimi sağlar; ayrıca çevreye minimum zarar verir. Bu sistemler, hem elektrik üretimi hem de bölgesel ısıtma uygulamaları için kullanılabilir. Jeotermal enerjiyle çalışan ORC tesisleri, özellikle suyun bol olduğu jeotermal sahalarda ekonomik olarak avantajlıdır ve düşük karbon salımı ile sürdürülebilir enerji üretimine katkıda bulunur.

Endüstriyel atık ısı geri kazanımı, ORC sistemlerinin diğer önemli uygulama alanıdır. Çelik, çimento, cam, kimya ve gıda gibi sanayi sektörlerinde yüksek sıcaklıktaki egzoz gazları veya proses ısısı, çoğu zaman atmosfere atılır. ORC sistemleri, bu atık ısıyı enerjiye dönüştürerek hem maliyetleri düşürür hem de enerji verimliliğini artırır. Düşük ve orta sıcaklıklarda çalışan ORC sistemleri, bu kaynaklardan maksimum enerji elde edebilecek şekilde tasarlanabilir. Atık ısının değerlendirilmesi, hem çevresel sürdürülebilirlik açısından hem de işletme maliyetlerini düşürme açısından büyük önem taşır. Bu uygulamalar, özellikle enerji yoğun endüstriyel tesislerde önemli bir tasarruf potansiyeli sunar.

Biyokütle ve atık yakma sistemleri, ORC teknolojisinin yenilenebilir enerji alanındaki uygulamalarını genişletir. Biyokütleden elde edilen termal enerji, buharlaştırıcıya aktarılır ve organik akışkanın genleşmesi sağlanır. Bu sayede hem elektrik üretimi yapılır hem de proses sırasında açığa çıkan ısı, tesis içi diğer uygulamalarda kullanılabilir. Biyokütle kaynaklı ORC sistemleri, fosil yakıt kullanımını azaltarak karbon emisyonlarının düşürülmesine katkıda bulunur. Ayrıca, atıkların enerji üretiminde kullanılması, çevresel sürdürülebilirliği artırır ve enerji döngüsünde verimliliği yükseltir.

Motor ve gaz türbini egzoz gazları da ORC sistemleri için ideal bir ısı kaynağıdır. Özellikle dizel veya gaz motorlarının çalışması sırasında ortaya çıkan yüksek sıcaklıktaki egzoz gazları, doğrudan buharlaştırıcıya aktarılabilir. Bu sayede motor verimliliği artırılır ve egzozdan atmosfere atılan enerji elektrik üretimine dönüştürülür. Bu tip uygulamalar, özellikle enerji üretimi ile birlikte mekanik güç kullanımının söz konusu olduğu sanayi tesislerinde veya mikro enerji santrallerinde tercih edilir. Egzoz gazları genellikle yüksek sıcaklıkta olmasına rağmen düşük basınç taşıdığı için ORC sistemleri, türbin tasarımı ve akışkan seçimi ile bu enerji kaynağından maksimum faydayı sağlayacak şekilde optimize edilir.

Güneş enerjisi, ORC teknolojisinin bir diğer yenilenebilir enerji kaynağı olarak kullanılmasını mümkün kılar. Yoğunlaştırıcı güneş kolektörleri veya termal güneş panelleri aracılığıyla elde edilen ısı, organik akışkanı buharlaştırmak için kullanılabilir. Bu uygulamalar özellikle düşük ve orta sıcaklıklı güneş enerjisi kaynaklarında etkilidir ve elektrik üretimi ile birlikte ısıtma uygulamalarına da destek olabilir. Güneş kaynaklı ORC sistemleri, şebekeden bağımsız çalışan mikro enerji santralleri veya uzak bölgelerde enerji sağlama amaçlı olarak ekonomik çözümler sunar.

ORC sistemlerinin bu çeşitli ısı kaynaklarından enerji elde etme yeteneği, teknolojiyi hem esnek hem de çok yönlü kılar. Sistem tasarımında, ısı kaynağının sıcaklık profili, sürekliliği, enerji yoğunluğu ve çevresel koşullar dikkate alınarak, akışkan seçimi, türbin boyutu, evaporatör ve kondenser kapasitesi optimize edilir. Bu sayede, ORC sistemleri düşük sıcaklıktaki kaynaklardan bile ekonomik ve verimli enerji üretimi gerçekleştirebilir. Ayrıca, bu sistemlerin çevre dostu yapısı, düşük karbon emisyonu ve yenilenebilir kaynakları değerlendirme kabiliyeti, ORC teknolojisini modern enerji altyapısında stratejik bir konuma taşır.

ORC Teknolojisinin Temel Bileşenleri

Organik Rankine Çevrimi (ORC) teknolojisinin temel bileşenleri, sistemin enerji dönüşüm sürecinin her aşamasında kritik rol oynayan ve çevrimin verimliliğini belirleyen ana unsurlardır. Bu bileşenler arasında buharlaştırıcı (evaporatör), ekspansiyon türbini, yoğuşturucu (kondenser), pompa ve organik çalışma akışkanı öne çıkar. Her bir bileşen, sistemin enerji kaynağından elektrik enerjisi üretimine kadar olan sürecinde belirli bir işlevi yerine getirir ve bu işlevlerin birbirleriyle uyumlu çalışması, ORC sisteminin verimliliğini doğrudan etkiler. Bu nedenle ORC sistemlerinde her bir bileşenin tasarımı, seçimi ve entegrasyonu büyük önem taşır.

Evaporatör (buharlaştırıcı), ORC sisteminin ısı giriş noktasını temsil eder ve organik akışkanın sıvı halden buhar fazına geçtiği kritik bileşendir. Burada, düşük veya orta sıcaklıktaki ısı kaynağından alınan enerji, akışkana aktarılır ve akışkan buharlaşır. Evaporatörün verimli çalışması, sistemin genel enerji dönüşüm kapasitesini belirler. Isı transfer yüzey alanı, akışkanın termodinamik özellikleri ve ısı kaynağının sıcaklığı, evaporatör tasarımında en önemli parametrelerdir. Yüksek verimli bir evaporatör, akışkanın tamamen buharlaşmasını sağlarken enerji kayıplarını minimize eder ve türbine maksimum enerji sağlar.

Türbin, ORC çevriminde ısıl enerjiyi mekanik enerjiye dönüştüren bileşendir. Evaporatörden çıkan yüksek basınçlı ve sıcaklıktaki organik buhar, türbin kanatları arasında genleşirken mekanik enerji üretir. Türbin miline bağlı jeneratör, bu mekanik enerjiyi elektrik enerjisine çevirir. ORC türbinleri, düşük sıcaklık ve basınç aralıklarında çalıştıkları için daha kompakt ve düşük devirli tasarlanır. Türbin tasarımında, akışkanın genleşme karakteristiği ve özgül hacmi dikkate alınır. Kuru genleşme eğrisine sahip akışkanlar kullanıldığında, türbin çıkışında yoğuşma oluşmaz; bu da kanat erozyonunu önler ve ekipmanın ömrünü uzatır.

Yoğuşturucu (kondenser), türbinden çıkan düşük basınçlı buharı tekrar sıvı hale dönüştüren bileşendir. Yoğuşturucu, ısıyı çevreye veya soğutma ortamına aktarır. Bu aşamada akışkanın tam olarak yoğuşması, pompanın minimum enerji ile basınçlandırma yapmasını sağlar ve çevrimin sürekli çalışmasına olanak tanır. Yoğuşturucular genellikle hava veya su soğutmalı tiptedir. Su soğutmalı kondenserler yüksek verimlilik sunarken, hava soğutmalı sistemler su kaynağı sınırlı olan bölgelerde tercih edilir. Kondenserin malzeme seçimi ve ısı transfer yüzeyi, sistem verimliliğini doğrudan etkileyen kritik faktörlerdir.

Pompa, yoğuşan sıvı akışkanı tekrar evaporatöre göndererek çevrimin sürekliliğini sağlar. ORC sistemlerinde pompanın enerji tüketimi düşüktür, ancak basınç dengesi ve akış istikrarı açısından büyük öneme sahiptir. Yüksek verimli, sızdırmazlık özellikli ve dayanıklı pompalar, uzun süreli işletmede güvenli ve ekonomik çalışma sağlar. Modern ORC sistemlerinde değişken hızlı pompalar kullanılarak akışkan debisi, anlık sıcaklık ve yük değişimlerine göre optimize edilir.

Tüm bu bileşenlerin merkezinde yer alan organik çalışma akışkanı, ORC sisteminin performansını belirleyen en kritik unsurdur. Akışkan, düşük kaynama noktasına sahip organik bileşiklerden seçilir ve bu sayede düşük ve orta sıcaklıktaki ısı kaynaklarından enerji üretimi mümkün olur. Akışkanın termodinamik özellikleri, türbin ve ısı değiştirici tasarımını doğrudan etkiler. Ayrıca çevre dostu, düşük küresel ısınma potansiyeline sahip ve termal olarak stabil akışkanların tercih edilmesi, sistemin sürdürülebilirliğini ve uzun ömürlülüğünü sağlar.

ORC sistemlerinin temel bileşenleri birbirleriyle uyum içinde çalıştığında, düşük sıcaklıktaki atık ısıdan yüksek verimli elektrik üretimi sağlanabilir. Evaporatörden türbine, türbinden kondenser ve pompa aracılığıyla tekrar evaporatöre kadar tüm süreç, enerji dönüşümünün kesintisiz ve verimli gerçekleşmesini sağlayacak şekilde optimize edilir. Bu entegrasyon, ORC teknolojisini düşük ve orta sıcaklıklı ısı kaynaklarının verimli kullanımı açısından benzersiz ve sürdürülebilir bir çözüm haline getirir.

ORC sistemlerinde temel bileşenlerin her biri, sadece kendi başına bir işlevi yerine getirmekle kalmaz; aynı zamanda çevrimin diğer elemanlarıyla sürekli bir etkileşim halinde çalışır. Bu bütünsel çalışma, sistemin hem enerji verimliliğini hem de uzun vadeli güvenilirliğini belirler. Evaporatörden türbine taşınan enerji, türbinin genleşme sürecinde mekanik enerjiye dönüştürülürken, türbin çıkışındaki basınç ve sıcaklık koşulları, kondenserin performansını doğrudan etkiler. Yoğuşma sürecinde akışkanın tamamen sıvı hale dönmesi, pompanın minimum enerji harcayarak akışkanı tekrar yüksek basınca çıkarmasını sağlar. Bu nedenle ORC sistemlerinde tüm ekipmanların boyutlandırılması, akışkan özelliklerine ve ısı kaynağının karakterine göre optimize edilir; bir bileşende meydana gelebilecek verimsizlik, tüm sistemin performansını düşürebilir.

Evaporatör, ORC sistemlerinde kritik öneme sahip bir bileşen olarak, ısı kaynağından alınan enerjiyi organik akışkana aktarma görevini üstlenir. Burada dikkat edilmesi gereken en önemli konu, akışkanın buharlaşmasının homojen ve tam olarak gerçekleşmesini sağlamaktır. Aksi takdirde türbine iletilen buharın basınç ve sıcaklığı dalgalanabilir, bu da türbin verimliliğini düşürür ve mekanik yüklere neden olur. Evaporatör tasarımında yüzey alanının yeterli büyüklükte olması, akışkanın türbin giriş koşullarına uygun basınç ve sıcaklıkta buharlaşmasını sağlar. Ayrıca malzeme seçimi, ısı transfer verimliliğini artırmak ve korozyon riskini azaltmak için önemlidir. Yüksek verimli evaporatörler, ORC sistemlerinin genel performansını doğrudan yükselten temel unsurlardan biridir.

Türbin, ORC çevriminde ısıl enerjiyi mekanik enerjiye dönüştüren merkezi bir bileşendir. Türbin kanatları arasından geçen organik buhar, genleşirken rotor milini döndürür ve böylece elektrik üretimi için gereken mekanik enerji sağlanır. Türbin tasarımında, kullanılan organik akışkanın termodinamik özellikleri ve genleşme eğrisi göz önünde bulundurulur. Kuru genleşme karakteristiğine sahip akışkanlar, türbin çıkışında yoğuşmayı önler ve kanat erozyonunu minimize eder. Bu da hem türbin ömrünü uzatır hem de bakım maliyetlerini düşürür. Düşük basınç ve hız aralığında çalışacak şekilde optimize edilen ORC türbinleri, kompakt tasarımları sayesinde endüstriyel uygulamalarda esneklik sağlar ve sistemin sessiz çalışmasına katkıda bulunur.

Yoğuşturucu veya kondenser, türbinden çıkan düşük basınçlı buharı tekrar sıvı hale dönüştürerek çevrimin tamamlanmasını sağlar. Yoğuşma sırasında açığa çıkan ısı, çoğunlukla ortam havasına veya su kaynağına aktarılır. Yoğuşturucunun verimliliği, pompanın harcayacağı enerji miktarını ve dolayısıyla sistemin toplam verimliliğini doğrudan etkiler. Hava soğutmalı kondenserler, su kaynaklarının sınırlı olduğu yerlerde kullanılırken, su soğutmalı kondenserler daha yüksek ısı transfer katsayısı sunar ve enerji dönüşüm verimliliğini artırır. Yoğuşturucularda kullanılan malzemeler, hem yüksek ısı iletim kapasitesine sahip olmalı hem de korozyona karşı dayanıklı olmalıdır; bu nedenle paslanmaz çelik ve alüminyum alaşımları tercih edilir.

Pompa, sıvı akışkanı evaporatöre geri göndererek ORC çevrimini tamamlar. Pompanın enerji tüketimi düşük olmasına rağmen, sistemin sürekliliği açısından kritik öneme sahiptir. Pompanın verimliliği, akışkanın basınçlandırma kapasitesi ve hidrolik dengesi, ORC sisteminin net enerji üretim kapasitesini etkiler. Modern ORC sistemlerinde kullanılan değişken hızlı pompalar sayesinde, akışkan debisi anlık sıcaklık ve yük değişimlerine göre ayarlanabilir, bu da enerji kayıplarını minimize eder. Pompa malzemeleri ve sızdırmazlık sistemleri, uzun süreli işletmede güvenilirliği sağlamak için özel alaşımlardan üretilir ve yüksek termal dayanıklılığa sahip olacak şekilde tasarlanır.

ORC sistemlerinin temel bileşenleri arasındaki bu etkileşim, sistemin enerji verimliliğini ve güvenilirliğini doğrudan etkiler. Evaporatör, türbin, kondenser ve pompa arasındaki termal ve mekanik denge, sistemin optimum performansını belirler. Her bir bileşen, sadece kendi görevini yerine getirmekle kalmaz; diğer bileşenlerin performansını da destekler. Bu bütüncül yaklaşım, ORC teknolojisinin düşük ve orta sıcaklıklı ısı kaynaklarından maksimum enerji elde etmesini mümkün kılar. Böylece, endüstriyel atık ısı geri kazanımı, jeotermal enerji veya biyokütle uygulamaları gibi farklı enerji kaynakları, verimli ve çevre dostu elektrik üretimi için kullanılabilir.

ORC sistemlerinin enerji üretiminde kullanılabilen ısı kaynakları, teknolojinin esnekliğini ve çok yönlülüğünü ortaya koyar. Organik Rankine Çevrimi, düşük ve orta sıcaklıktaki ısı kaynaklarından verimli enerji üretimi yapabilmesi sayesinde, geleneksel Rankine çevrimlerinin ulaşamadığı alanlarda bile ekonomik çözümler sunar. Bu ısı kaynakları arasında jeotermal enerji, endüstriyel atık ısı, motor ve türbin egzoz gazları, biyokütle ve güneş enerjisi öne çıkar. Her bir kaynak, sıcaklık profili, enerji yoğunluğu, süreklilik ve fiziksel özellikler açısından farklılık gösterir ve ORC sisteminin tasarımı bu farklılıkları dikkate alacak şekilde optimize edilir. Isı kaynağına uygun akışkan seçimi, türbin boyutu ve ısı değiştirici kapasitesi, sistemin maksimum enerji üretimi ve verimliliği açısından kritik öneme sahiptir.

Jeotermal enerji, ORC sistemlerinde en yaygın kullanılan ısı kaynaklarından biridir. Yer altındaki sıcak su ve buhar, buharlaştırıcıya iletilerek organik akışkanın buharlaşması sağlanır. Jeotermal uygulamalarda sıcaklık genellikle 80–200 °C aralığındadır ve organik akışkanların düşük kaynama noktaları sayesinde bu enerji düşük kayıplarla elektrik üretimine dönüştürülebilir. Bu sistemler, hem elektrik üretimi hem de bölgesel ısıtma uygulamaları için kullanılabilir ve sürekli, güvenilir enerji üretimi sağlar. Jeotermal ORC sistemleri, çevre dostu yapıları sayesinde karbon emisyonlarını minimize eder ve enerji verimliliğini artırır. Özellikle suyun bol olduğu sahalarda, bu sistemler ekonomik açıdan da avantajlıdır ve sürdürülebilir enerji altyapısının önemli bir parçasını oluşturur.