Odun Enerjisi: Odun enerjisi, yenilenebilir enerji kaynakları arasında en eski ve en yaygın kullanılan yöntemlerden biridir. İnsanlık tarihi boyunca enerji ihtiyacını karşılamak için odun, hem ısınma hem de pişirme amacıyla kullanılmıştır. Günümüzde ise teknolojinin gelişmesiyle birlikte odun enerjisi, sadece doğrudan yakma ile değil, modern sistemler aracılığıyla elektrik ve ısı üretiminde de kullanılmaktadır. Odun enerjisi, biyokütle enerjisi kategorisinde yer almakta olup, sürdürülebilir bir enerji kaynağı olarak önem kazanmaktadır. Orman atıkları, tarımsal odun atıkları ve odun peletleri gibi çeşitli odun kaynakları, enerji üretimi için kullanılabilmektedir.

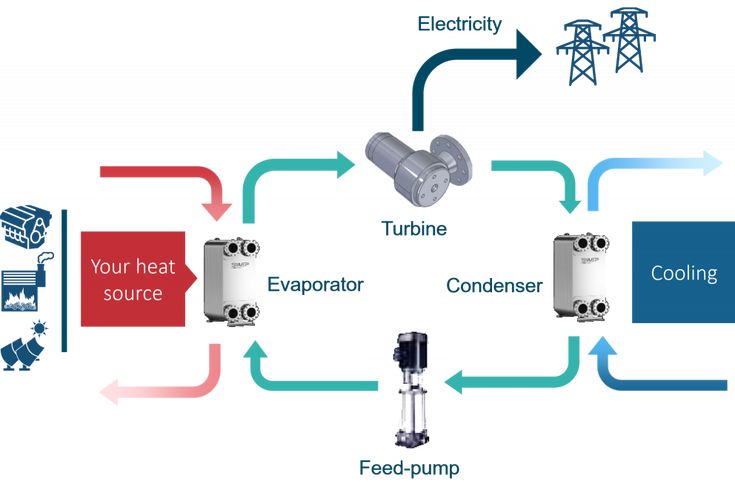

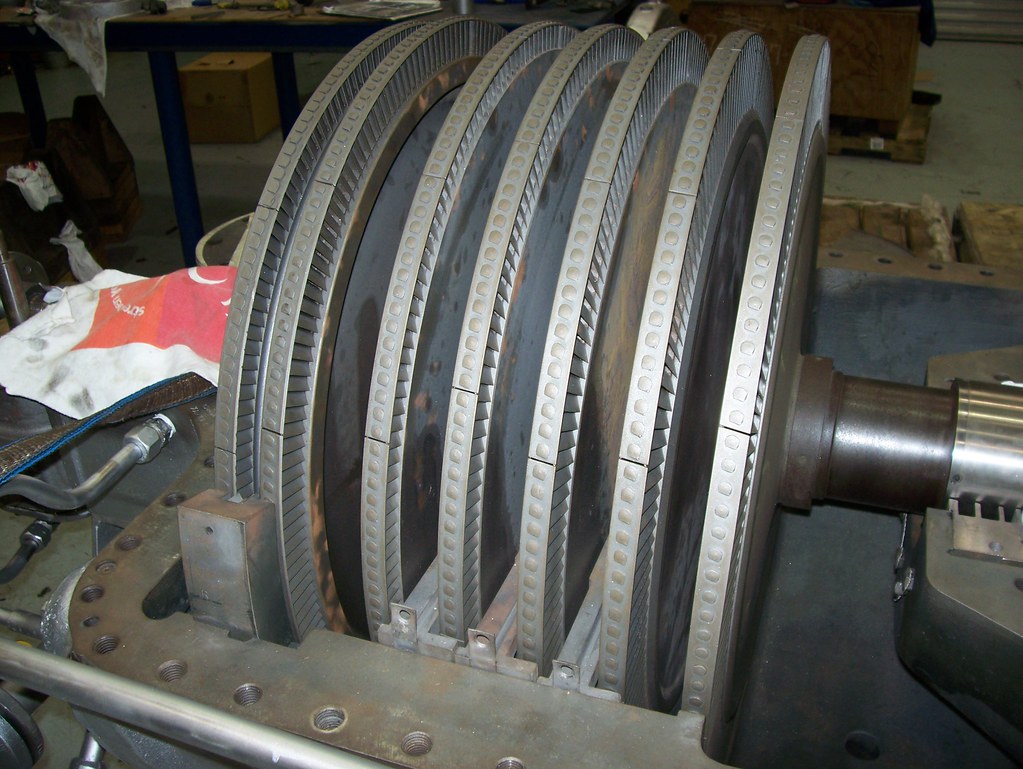

Modern odun enerjisi sistemlerinde, odun yakıtları farklı yöntemlerle işlenerek enerjiye dönüştürülür. Bunlardan en yaygın olanı odun gazlaştırma sistemleridir. Odun gazlaştırma, odunun düşük oksijenli ortamda ısıtılmasıyla ortaya çıkan sentetik gazın elektrik veya ısı üretiminde kullanılmasını sağlar. Bu sistemler, hem verimlilik hem de çevresel etkiler açısından avantajlıdır, çünkü doğrudan yakmaya göre daha temiz bir enerji üretimi sağlar. Odun gazı, kombine ısı ve güç sistemlerinde (CHP) kullanılarak hem elektrik hem de ısı üretiminde çift yönlü fayda sağlayabilir.

Bunun yanı sıra odun pelet ve odun briketleri de modern odun enerjisi teknolojilerinin önemli bir parçasıdır. Pelet ve briketler, sıkıştırılmış odun parçalarından oluşur ve yüksek enerji yoğunluğuna sahiptir. Bu yakıtlar, özellikle merkezi veya bölgesel ısıtma sistemlerinde ve endüstriyel enerji üretiminde tercih edilmektedir. Odun pelet ve briket kullanımı, atık odunların değerlendirilmesini sağlayarak çevresel sürdürülebilirliği artırır.

Odun enerjisi sistemlerinin bir diğer avantajı, yenilenebilir ve yerel kaynaklara dayalı olmasıdır. Orman atıkları ve tarımsal artıkları kullanmak, hem enerji ithalatını azaltır hem de yerel ekonomiyi destekler. Ayrıca, odun enerjisi sistemleri, özellikle kırsal bölgelerde enerji erişimini artırmak için ideal bir çözümdür. Köy elektrifikasyonu ve yerel ısıtma projelerinde odun enerjisi, uygun maliyetli ve uygulanabilir bir seçenek sunar.

Odun enerjisi üretiminde verimlilik ve çevresel etki konuları da önemlidir. Modern biyokütle santralleri, odun yakıtını yüksek verimle enerjiye dönüştürebilirken, karbon salınımını minimize etmek için gelişmiş filtre ve gaz temizleme teknolojilerini kullanır. Bu sayede odun enerjisi, sadece sürdürülebilir bir kaynak olmakla kalmaz, aynı zamanda çevre dostu bir enerji alternatifi haline gelir.

Sonuç olarak, odun enerjisi hem geçmişten günümüze insanların enerji ihtiyacını karşılayan temel bir kaynak olmuştur hem de modern teknoloji sayesinde elektrik ve ısı üretiminde verimli, çevre dostu ve sürdürülebilir bir çözüm sunmaktadır. Odun enerjisi sistemleri, yerel kaynakların değerlendirilmesi, enerji verimliliğinin artırılması ve yenilenebilir enerji kullanımının yaygınlaştırılması açısından önemli bir rol oynamaktadır. Gelecekte, odun enerjisi teknolojilerindeki yenilikler ve biyokütle kullanımının artmasıyla, odun enerjisi daha da stratejik bir enerji kaynağı haline gelecektir.

Odun enerjisi, günümüzde hem yenilenebilir enerji kaynakları arasında önemli bir yere sahip hem de sürdürülebilir enerji çözümleri arasında öne çıkan yöntemlerden biridir. İnsanlık tarihi boyunca enerji ihtiyacının karşılanmasında odun temel bir kaynak olarak kullanılmıştır, ancak modern teknolojiler sayesinde artık sadece ısınma ve pişirme amaçlı değil, elektrik üretimi ve endüstriyel enerji ihtiyaçlarının karşılanmasında da odun enerjisi sistemleri kullanılmaktadır. Odun enerjisi, biyokütle enerjisi kategorisinde yer alır ve orman atıkları, tarımsal odun artıkları, odun peletleri ve odun briketleri gibi çeşitli kaynaklardan elde edilebilir. Bu çeşitlilik, sistemlerin uygulanabilirliğini artırmakta ve farklı ölçeklerde enerji üretim projelerine olanak sağlamaktadır. Özellikle orman ve tarım atıklarının değerlendirilmesi, hem çevresel sürdürülebilirliği destekler hem de yerel ekonomiye katkıda bulunur.

Modern odun enerjisi teknolojilerinde en çok kullanılan yöntemlerden biri odun gazlaştırma sistemleridir. Bu sistemler, odunun düşük oksijenli ortamda ısıtılması ile elde edilen sentetik gazın elektrik veya ısı üretiminde kullanılmasına dayanır. Odun gazı, kombine ısı ve güç sistemlerinde (CHP) kullanılarak aynı anda elektrik ve ısı üretimi sağlar ve bu sayede enerji verimliliğini artırır. Odun gazlaştırma sistemleri, doğrudan yakmaya göre daha temiz bir enerji üretimi sağlar, çünkü karbon salınımı ve zararlı partikül miktarı modern filtreleme ve gaz temizleme teknolojileri ile minimize edilir. Bu özellik, odun enerjisini sadece yenilenebilir değil, aynı zamanda çevre dostu bir enerji kaynağı haline getirir.

Odun pelet ve odun briketleri, modern biyokütle enerjisi uygulamalarının önemli bir parçasını oluşturur. Sıkıştırılmış odun parçalarından elde edilen bu yakıtlar, yüksek enerji yoğunluğuna sahiptir ve merkezi ısıtma sistemleri, endüstriyel kazanlar ve enerji santrallerinde kullanılabilir. Pelet ve briket kullanımı, atık odunların değerlendirilmesini sağlayarak hem ekonomik hem de çevresel fayda sağlar. Odun briket ve pelet üretimi, enerji üretiminde standardizasyon ve yüksek verimlilik sağlar, böylece yakıtın taşınması, depolanması ve kullanımında pratik çözümler sunar. Bu yakıt türleri, özellikle kırsal ve yarı kırsal alanlarda enerji erişimini artırmak için ideal bir seçenek olarak öne çıkar.

Odun enerjisi, yerel kaynakların değerlendirilmesine dayalı olması nedeniyle enerji güvenliği açısından da stratejik bir öneme sahiptir. Orman atıkları ve tarımsal odun artıklarının kullanılması, enerji ithalatına olan bağımlılığı azaltır ve yerel istihdamı destekler. Ayrıca odun enerjisi sistemleri, kırsal elektrifikasyon ve yerel ısıtma projelerinde düşük maliyetli ve uygulanabilir çözümler sunar. Termal enerji üretimi, elektrik üretimi ve kombine sistemler gibi farklı uygulama alanları, odun enerjisini esnek ve çok yönlü bir enerji kaynağı haline getirir.

Enerji verimliliği ve çevresel etki konuları da odun enerjisi sistemlerinde kritik öneme sahiptir. Modern biyokütle santralleri, odun yakıtını yüksek verimlilikle enerjiye dönüştürürken gelişmiş filtreleme ve gaz temizleme teknolojileri sayesinde çevresel etkileri minimuma indirir. Bu sistemler, odun enerjisini sürdürülebilir, çevre dostu ve yenilenebilir bir enerji kaynağı olarak konumlandırır. Odun gazlaştırma, pelet ve briket kullanımı ile sağlanan enerji üretimi, karbon salınımını azaltırken enerji maliyetlerini düşürür ve enerji verimliliğini artırır.

Sonuç olarak odun enerjisi, geçmişten günümüze insanların enerji ihtiyacını karşılayan temel bir kaynak olmanın ötesinde, modern teknolojiler sayesinde elektrik ve ısı üretiminde verimli, çevre dostu ve sürdürülebilir bir enerji çözümü sunmaktadır. Odun gazlaştırma sistemleri, odun pelet ve briket üretimi ve biyokütle santralleri, odun enerjisinin farklı uygulama alanlarını temsil ederken, yerel kaynakların kullanımı, enerji güvenliği, ekonomik verimlilik ve çevresel sürdürülebilirlik açısından önemli katkılar sağlar. Gelecekte odun enerjisi teknolojilerindeki yenilikler ve biyokütle kullanımının artmasıyla, odun enerjisi hem endüstriyel hem de yerel enerji projeleri için stratejik bir kaynak olmaya devam edecektir.

Odun enerjisi, yenilenebilir enerji kaynakları arasında hem tarihi köklere sahip hem de modern enerji üretim teknolojilerinin vazgeçilmez bir unsuru olarak ön plana çıkmaktadır. İnsanlık, enerji ihtiyacını karşılamak için yüzyıllardır odun kullanmış, ilk olarak doğrudan yakarak ısı ve pişirme amaçlı faydalanmıştır. Günümüzde ise odun enerjisi, sadece bireysel kullanım için değil, elektrik üretimi, kombine ısı ve güç sistemleri, endüstriyel enerji uygulamaları ve bölgesel ısıtma projeleri gibi birçok alanda değerlendirilmektedir. Odun, biyokütle enerjisi kapsamında değerlendirilen bir enerji kaynağıdır ve orman atıkları, tarımsal odun artıklar, odun peletleri ve odun briketleri gibi farklı formlarda kullanılabilir. Bu çeşitlilik, odun enerjisi sistemlerinin ölçek ve kapasite açısından esnekliğini artırır, böylece hem küçük çaplı yerel projelerde hem de büyük ölçekli enerji santrallerinde uygulanabilir çözümler sunar.

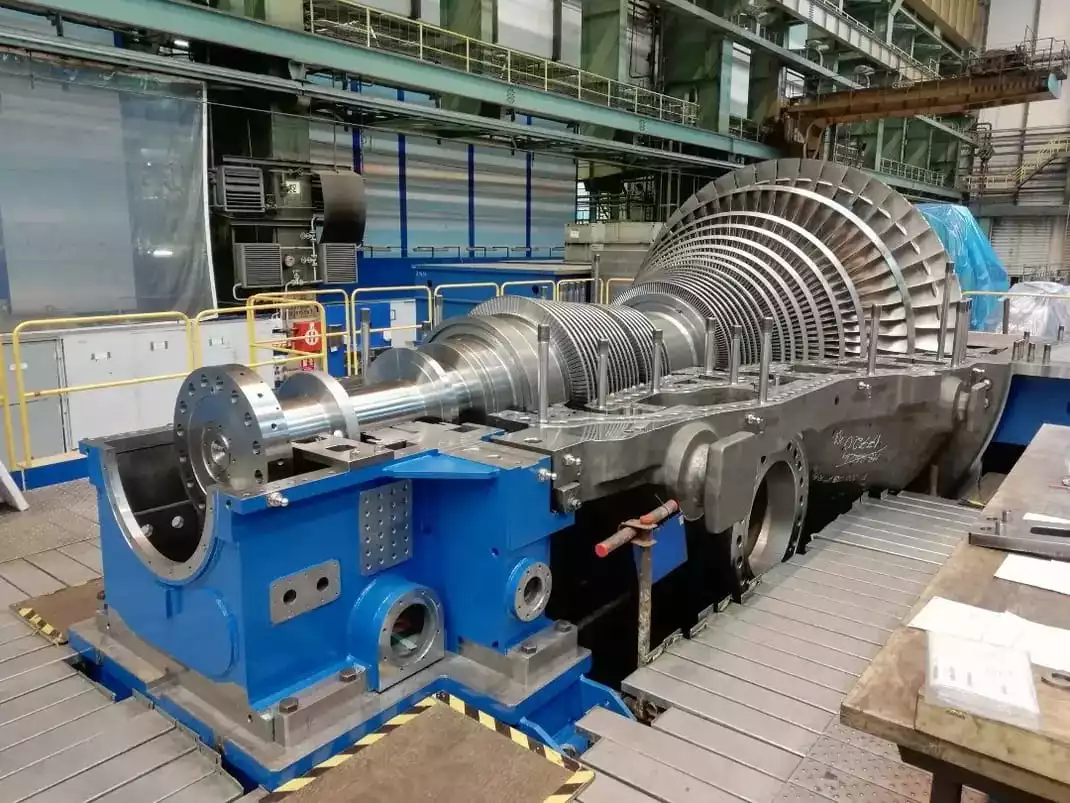

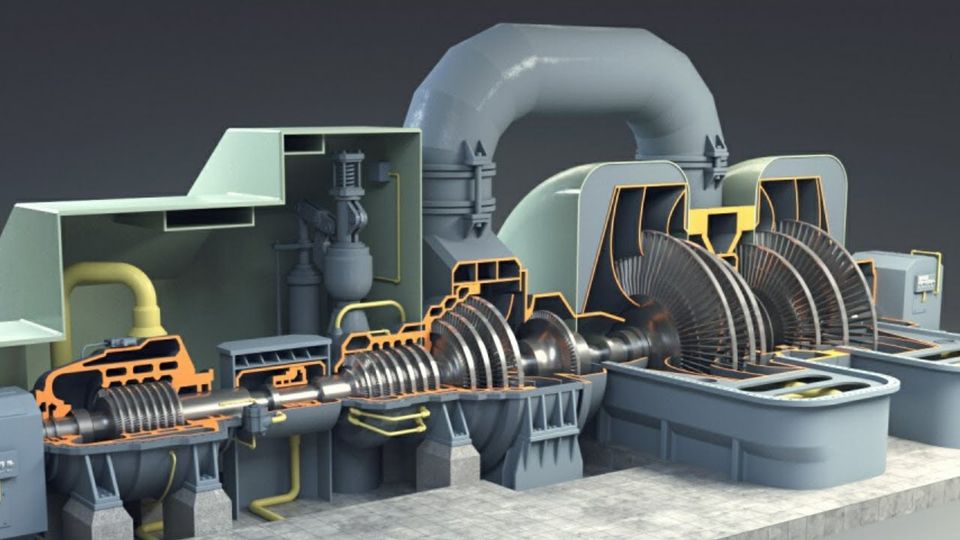

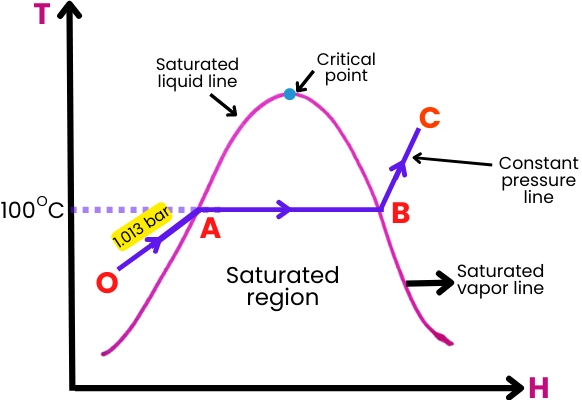

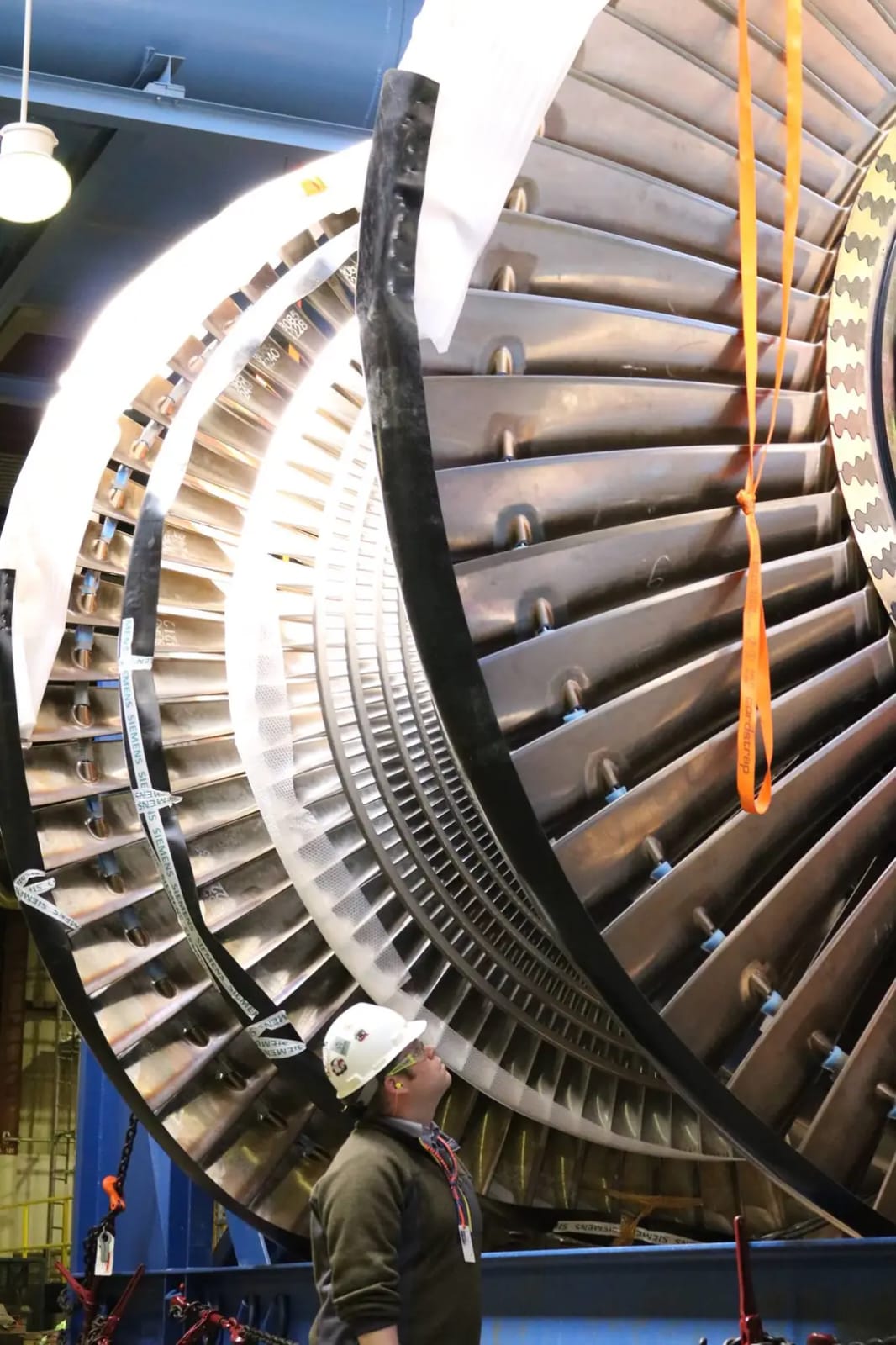

Modern odun enerjisi teknolojilerinde odun gazlaştırma sistemleri, elektrik ve ısı üretiminde en yaygın kullanılan yöntemlerden biridir. Odun gazlaştırma, odunun düşük oksijenli bir ortamda kontrollü şekilde ısıtılması sonucu ortaya çıkan sentetik gazın enerji üretiminde kullanılması prensibine dayanır. Bu sistemler, odunun doğrudan yakılmasına kıyasla çok daha verimli ve çevre dostu bir enerji üretimi sağlar. Odun gazı, kombine ısı ve güç sistemlerinde (CHP) kullanıldığında hem elektrik hem de ısı üretimi sağlanarak enerji verimliliği önemli ölçüde artırılır. Aynı zamanda gelişmiş filtreleme ve gaz temizleme teknolojileri sayesinde zararlı emisyonlar minimuma indirilmektedir. Bu özellikleri, odun enerjisini sadece yenilenebilir bir kaynak yapmakla kalmaz, aynı zamanda karbon ayak izini azaltan çevre dostu bir enerji çözümü haline getirir.

Odun pelet ve odun briketleri, modern biyokütle enerjisi uygulamalarında önemli bir yer tutar. Sıkıştırılmış odun parçalarından üretilen bu yakıtlar, yüksek enerji yoğunluğuna sahiptir ve enerji santrallerinde, merkezi veya bölgesel ısıtma sistemlerinde ve endüstriyel kazanlarda kullanılabilir. Odun pelet ve briketlerin kullanımı, hem atık odunların değerlendirilmesini sağlar hem de yakıt taşımacılığı, depolama ve kullanım kolaylığı açısından avantaj sunar. Ayrıca bu yakıt türleri, kırsal bölgelerde enerji erişimini artırmak ve yerel ekonomiyi desteklemek açısından da stratejik öneme sahiptir. Odun enerjisi, özellikle tarımsal ve orman atıklarının değerlendirilmesi ile birlikte, enerji üretiminde sürdürülebilirlik ve çevresel sorumluluk bilincini de beraberinde getirir.

Yerel kaynaklara dayalı olması, odun enerjisinin bir diğer önemli avantajıdır. Orman atıkları ve tarımsal artıkların enerji üretiminde kullanılması, enerji ithalatına olan bağımlılığı azaltırken yerel ekonomik döngüyü de destekler. Odun enerjisi, kırsal elektrifikasyon projelerinde, yerel ısıtma sistemlerinde ve enerji maliyetlerinin yüksek olduğu bölgelerde uygun maliyetli ve uygulanabilir bir çözüm sunar. Termal enerji üretimi, elektrik üretimi ve kombine sistem uygulamaları ile odun enerjisi, esnek ve çok yönlü bir enerji kaynağı olarak değerlendirilebilir. Odun enerjisi sistemlerinin verimliliği, kullanılan teknolojilerle doğrudan ilişkilidir; modern biyokütle santralleri, odun yakıtını yüksek verimle enerjiye dönüştürürken çevresel etkileri minimize edecek filtreleme ve gaz temizleme çözümlerini de entegre eder.

Odun enerjisinin çevresel avantajları, karbon salınımını azaltma ve sürdürülebilir enerji üretimi açısından da önemlidir. Odun gazlaştırma sistemleri, odun pelet ve briket kullanımı ile sağlanan enerji üretimi, fosil yakıt kullanımını azaltır ve doğal kaynakların korunmasına katkıda bulunur. Aynı zamanda enerji verimliliğini artırarak maliyetleri düşürür ve çevresel etkileri minimize eder. Odun enerjisi, hem geçmişte hem de günümüzde insanların enerji ihtiyacını karşılayan temel bir kaynak olmanın ötesinde, modern enerji teknolojileriyle birlikte verimli, çevre dostu ve sürdürülebilir bir çözüm sunmaktadır. Odun gazlaştırma sistemleri, odun pelet ve briket üretimi ile biyokütle santralleri, odun enerjisinin farklı uygulama alanlarını temsil ederken, yerel kaynakların değerlendirilmesi, enerji güvenliği, ekonomik verimlilik ve çevresel sürdürülebilirlik açısından da önemli faydalar sağlar. Gelecekte, odun enerjisi teknolojilerindeki yenilikler ve biyokütle kullanımının artmasıyla birlikte, odun enerjisi hem endüstriyel hem de yerel enerji projeleri için stratejik bir kaynak olmayı sürdürecektir.

Odun Enerjili Sanayi Tesisleri

Odun enerjili sanayi tesisleri, özellikle biyokütleye dayalı enerji üretiminin artmasıyla birlikte, sanayide sürdürülebilir ve çevre dostu çözümler sunan önemli bir alan olarak ön plana çıkmaktadır. Bu tesislerde enerji üretimi, odun ve odun atıkları gibi biyokütle kaynaklarından sağlanır. Sanayi tesisleri, büyük miktarda ısı ve elektrik ihtiyacına sahip olduğundan, odun enerjisi gibi yenilenebilir kaynakların kullanımı hem ekonomik hem de çevresel açıdan avantaj sağlar. Odun enerjili sanayi tesisleri, odun gazlaştırma sistemleri, odun pelet veya briket yakıtlı kazanlar ve kombine ısı ve güç (CHP) sistemleri gibi teknolojilerle donatılmaktadır. Bu sistemler sayesinde, odun atıkları değerlendirilerek sanayi süreçlerinde enerji üretimi sağlanmakta ve fosil yakıt kullanımına olan bağımlılık azaltılmaktadır.

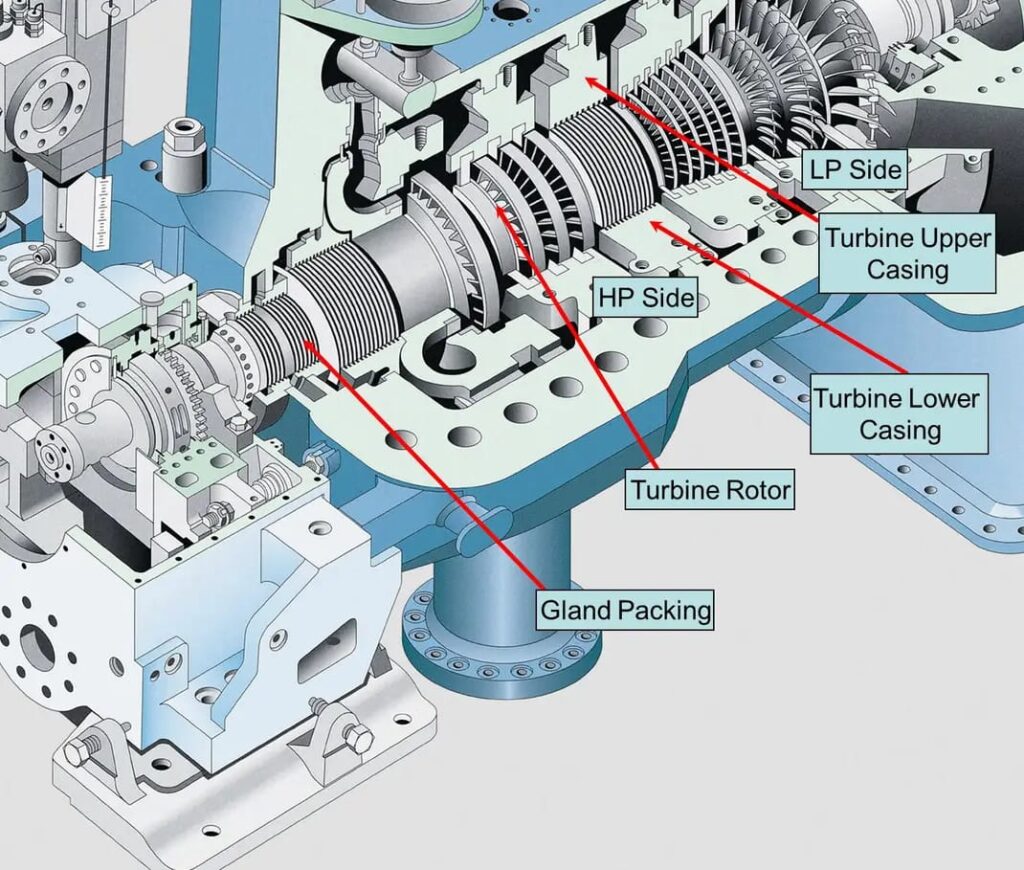

Odun enerjili sanayi tesislerinde kullanılan odun, genellikle orman atıkları, odun talaşı, tarımsal odun artıklar ve odun peletleri gibi kaynaklardan temin edilir. Bu kaynaklar, tesislerde yüksek verimlilikle enerjiye dönüştürülür ve hem elektrik hem de ısı üretiminde kullanılır. Odun gazlaştırma sistemleri, sanayi tesislerinde yaygın olarak kullanılan bir teknolojidir. Bu sistemlerde odun, düşük oksijenli bir ortamda ısıtılarak sentetik bir gaz oluşturur ve bu gaz, elektrik jeneratörleri veya ısıtma sistemleri için yakıt olarak kullanılır. Böylece sanayi tesisleri, hem enerji maliyetlerini düşürür hem de çevresel etkileri minimize eder.

Odun enerjili sanayi tesislerinin bir diğer avantajı, enerji üretiminde esneklik ve ölçeklenebilirlik sunmasıdır. Tesisler, farklı büyüklüklerde kurulabilir; küçük ve orta ölçekli sanayi tesislerinden büyük endüstriyel komplekslere kadar odun enerjisi sistemleri uygulanabilir. Odun pelet ve odun briketleri gibi sıkıştırılmış odun yakıtları, sanayi tesislerinde kullanım kolaylığı sağlar ve enerji yoğunluğu yüksek olduğu için enerji verimliliğini artırır. Ayrıca bu yakıt türleri, taşınabilirlik ve depolama kolaylığı gibi pratik avantajlar sunarak sanayi operasyonlarının kesintisiz devam etmesine yardımcı olur.

Çevresel sürdürülebilirlik, odun enerjili sanayi tesislerinin en önemli avantajlarından biridir. Fosil yakıt kullanımının azalmasıyla birlikte karbon salınımı önemli ölçüde düşer. Modern tesislerde kullanılan gelişmiş filtreleme ve gaz temizleme teknolojileri, zararlı emisyonları minimuma indirir ve temiz enerji üretimi sağlar. Bu sayede odun enerjisi, sanayi sektöründe çevre dostu bir alternatif olarak öne çıkar. Ayrıca odun enerjili sanayi tesisleri, yerel ekonomik kalkınmayı destekler. Orman atıkları ve tarımsal odun artıklarının kullanılması, hem atık yönetimini iyileştirir hem de yerel istihdamı artırır.

Sonuç olarak, odun enerjili sanayi tesisleri, enerji maliyetlerini düşürmek, fosil yakıt kullanımını azaltmak ve çevresel sürdürülebilirliği desteklemek açısından büyük öneme sahiptir. Odun gazlaştırma sistemleri, odun pelet ve briket kazanları ile kombine ısı ve güç çözümleri, sanayi tesislerinde yüksek verimli ve çevre dostu enerji üretimi sağlar. Gelecekte odun enerjili sanayi tesisleri, biyokütle kullanımının artması ve teknolojik gelişmelerle birlikte, sanayi sektöründe stratejik bir enerji kaynağı olarak önemini artırmaya devam edecektir.

Odun enerjili sanayi tesisleri, modern biyokütle enerjisi uygulamalarının sanayi sektöründeki en somut örneklerinden biridir ve özellikle enerji maliyetlerinin yüksek olduğu, fosil yakıt kullanımının çevresel etkilerinin giderek daha fazla tartışıldığı günümüzde stratejik bir öneme sahiptir. Bu tesisler, temel olarak odun ve odun atıkları gibi biyokütle kaynaklarını kullanarak elektrik ve ısı üretimi sağlar ve böylece sanayi süreçlerinde hem enerji maliyetlerini azaltır hem de çevresel sürdürülebilirliğe katkıda bulunur. Odun enerjisi, sanayi tesislerinde uygulanırken çeşitli teknolojilerle desteklenir; odun gazlaştırma sistemleri, odun pelet veya briket yakıtlı kazanlar ve kombine ısı ve güç sistemleri (CHP) bu teknolojilerin başında gelir. Odun gazlaştırma, düşük oksijen ortamında odunun ısıtılmasıyla oluşan sentetik gazın jeneratörler ve ısı sistemleri için yakıt olarak kullanılmasını sağlar ve böylece sanayi tesisleri, hem elektrik hem de ısı üretiminde yüksek verimlilik elde eder. Bu sistemler, doğrudan yakma yöntemine kıyasla hem daha temiz hem de daha verimli enerji üretimi sunar, çünkü modern filtreleme ve gaz temizleme teknolojileri sayesinde zararlı emisyonlar minimuma indirilir.

Sanayi tesislerinde kullanılacak odun, genellikle orman atıkları, odun talaşı, tarımsal odun artıklar, odun peletleri ve odun briketleri gibi çeşitli kaynaklardan temin edilir. Bu çeşitlilik, odun enerjili sanayi tesislerinin esnekliğini artırır ve farklı ölçeklerde projelerin uygulanabilmesine olanak tanır. Küçük ve orta ölçekli üretim tesislerinden büyük endüstriyel komplekslere kadar farklı kapasitelere uygun odun enerjisi sistemleri kurulabilir. Odun pelet ve briketleri, yüksek enerji yoğunluğu ve kullanım kolaylığı ile sanayi tesislerinde tercih edilen yakıt türleridir. Bu yakıtlar, enerji depolama ve taşınabilirlik açısından pratik avantajlar sunarken, aynı zamanda tesisin operasyonel sürekliliğini garanti altına alır. Pelet ve briket kullanımı, atık odunların değerlendirilmesini sağlayarak çevresel sürdürülebilirliği destekler ve enerji üretiminde standartlaşmayı mümkün kılar.

Odun enerjili sanayi tesislerinin çevresel avantajları oldukça belirgindir. Fosil yakıt kullanımının azalması, karbon salınımını önemli ölçüde düşürür ve sanayi sektörünün çevresel etkisini azaltır. Modern odun enerjisi tesislerinde kullanılan filtreleme ve gaz temizleme teknolojileri, kirletici emisyonları minimuma indirerek temiz enerji üretimi sağlar. Bunun yanı sıra, yerel kaynakların kullanımı ekonomik faydalar da sağlar; orman atıkları ve tarımsal odun artıklarının değerlendirilmesi, hem atık yönetimi sorunlarını azaltır hem de yerel istihdamı artırır. Odun enerjili sanayi tesisleri, enerji güvenliği açısından da stratejik bir önem taşır, çünkü yerel biyokütle kaynaklarının kullanımı, enerji ithalatına olan bağımlılığı azaltır ve tesislerin enerji maliyetlerini uzun vadede stabilize eder.

Sanayi tesislerinde odun enerjisi kullanımı, enerji verimliliği ve operasyonel esneklik açısından da avantajlıdır. Odun gazlaştırma sistemleri, kombine ısı ve güç çözümleri ve modern kazanlar sayesinde tesisler, farklı üretim süreçlerinin enerji ihtiyaçlarını karşılayabilir ve aynı zamanda atık yönetimi süreçlerini entegre bir şekilde yönetebilir. Bu durum, hem ekonomik tasarruf sağlar hem de çevresel sorumluluk bilincini tesis süreçlerine entegre eder. Odun enerjili sanayi tesisleri, teknolojik gelişmeler ve biyokütle kullanımının artmasıyla birlikte, sanayi sektöründe giderek daha stratejik bir enerji kaynağı olarak önem kazanmakta ve gelecekte hem enerji maliyetlerini düşürmek hem de çevresel sürdürülebilirliği sağlamak için kritik bir rol üstlenecektir.

Odun enerjili sanayi tesisleri, biyokütle enerjisinin sanayi sektörüne entegrasyonunu gösteren en önemli örneklerden biridir ve özellikle yenilenebilir enerji kaynaklarına olan talebin artmasıyla birlikte önemi giderek artmaktadır. Bu tesislerde enerji üretimi, odun ve odun atıkları gibi biyokütle kaynaklarından sağlanmakta olup, hem elektrik hem de ısı üretimi mümkün hale gelmektedir. Sanayi tesisleri, üretim süreçlerinde büyük miktarda enerji tükettiğinden, odun enerjisi gibi sürdürülebilir çözümler hem maliyetleri düşürmek hem de çevresel etkileri azaltmak açısından kritik öneme sahiptir. Odun enerjili sanayi tesislerinde kullanılan sistemler, odun gazlaştırma teknolojileri, odun pelet ve briket yakıtlı kazanlar ve kombine ısı ve güç sistemleri (CHP) gibi modern uygulamaları içermektedir. Odun gazlaştırma sistemleri, odunun düşük oksijenli bir ortamda kontrollü olarak ısıtılmasıyla oluşan sentetik gazı enerji üretiminde kullanmakta ve böylece sanayi tesislerinde yüksek verimli elektrik ve ısı üretimi sağlamaktadır. Bu yöntem, doğrudan yakmaya göre çok daha verimli ve çevre dostu olup, gelişmiş filtreleme ve gaz temizleme teknolojileri sayesinde zararlı emisyonlar minimuma indirilmektedir.

Sanayi tesislerinde kullanılacak odun, orman atıkları, tarımsal odun artıklar, odun talaşı ve odun peletleri veya briketleri gibi çeşitli kaynaklardan temin edilmektedir. Bu çeşitlilik, odun enerjili sanayi tesislerinin farklı ölçek ve kapasitelere uyum sağlamasını mümkün kılmakta, küçük ve orta ölçekli üretim tesislerinden büyük endüstriyel komplekslere kadar geniş bir uygulama alanı sunmaktadır. Odun pelet ve briketler, yüksek enerji yoğunluğu ve kullanım kolaylığı nedeniyle sanayi tesislerinde yaygın olarak tercih edilmekte olup, enerji depolama ve taşınabilirlik açısından pratik avantajlar sağlamaktadır. Aynı zamanda atık odunların değerlendirilmesini sağlayarak çevresel sürdürülebilirliğe katkıda bulunmakta ve enerji üretiminde standartlaşmayı mümkün kılmaktadır. Odun enerjili sanayi tesisleri, sadece enerji üretimi açısından değil, aynı zamanda atık yönetimi, lojistik ve operasyonel verimlilik açısından da avantajlar sunmaktadır.

Çevresel sürdürülebilirlik, odun enerjili sanayi tesislerinin en önemli avantajlarından biridir. Fosil yakıt kullanımının azaltılması, karbon salınımını önemli ölçüde düşürmekte ve sanayi sektörünün çevresel etkilerini minimize etmektedir. Modern tesislerde kullanılan odun gazlaştırma sistemleri ve kombine ısı ve güç çözümleri, kirletici emisyonları kontrol altına almakta ve temiz enerji üretimini mümkün kılmaktadır. Yerel biyokütle kaynaklarının kullanımı, enerji güvenliğini artırmakta ve enerji ithalatına olan bağımlılığı azaltmaktadır. Aynı zamanda orman atıkları ve tarımsal odun artıklarının değerlendirilmesi, yerel ekonomik döngüyü destekleyerek istihdamı artırmakta ve çevresel atık yönetimini iyileştirmektedir.

Odun enerjili sanayi tesisleri, enerji verimliliği ve operasyonel esneklik açısından da büyük avantajlar sunmaktadır. Odun gazlaştırma sistemleri ve modern kazan teknolojileri, sanayi tesislerinin farklı üretim süreçlerinin enerji ihtiyaçlarını karşılamasını mümkün kılmakta ve enerji üretimi ile atık yönetimi süreçlerinin entegre olarak yönetilmesini sağlamaktadır. Bu durum, ekonomik tasarruf sağlarken çevresel sorumluluk bilincinin sanayi operasyonlarına entegre edilmesini de kolaylaştırmaktadır. Gelecekte odun enerjili sanayi tesisleri, biyokütle kullanımının artması, teknolojik gelişmeler ve enerji verimliliği çözümlerinin yaygınlaşmasıyla birlikte sanayi sektöründe daha stratejik bir enerji kaynağı olarak önemini artırmaya devam edecektir. Odun enerjisi, sanayi tesislerinde hem ekonomik hem de çevresel sürdürülebilirliği destekleyen çok yönlü bir çözüm olarak konumlanmakta ve modern enerji ihtiyaçlarına yanıt vermektedir.

Odun enerjili sanayi tesisleri, modern biyokütle enerjisinin en etkili uygulama alanlarından biri olarak sanayi sektöründe önemli bir rol üstlenmektedir ve özellikle enerji maliyetlerinin yüksek olduğu, fosil yakıt kullanımının çevresel etkilerinin giderek daha fazla tartışıldığı günümüzde stratejik bir öneme sahiptir. Bu tesislerde enerji üretimi, orman atıkları, tarımsal odun artıklar, odun talaşı, odun peletleri ve odun briketleri gibi biyokütle kaynaklarından sağlanmakta olup, hem elektrik hem de ısı üretimi yapılabilmektedir. Sanayi tesislerinin enerji ihtiyaçları oldukça yüksek olduğundan, odun enerjisi kullanımı ekonomik açıdan avantajlıdır ve aynı zamanda fosil yakıt kullanımını azaltarak karbon salınımının düşürülmesine katkı sağlar. Odun enerjili sanayi tesislerinde kullanılan sistemler, odun gazlaştırma teknolojileri, odun pelet ve briket yakıtlı kazanlar ve kombine ısı ve güç sistemleri (CHP) gibi modern uygulamaları içermektedir. Odun gazlaştırma sistemleri, odunun düşük oksijenli bir ortamda kontrollü olarak ısıtılması ile oluşan sentetik gazı enerji üretiminde kullanmakta ve bu sayede tesislerin hem elektrik hem de ısı ihtiyaçlarını karşılamaktadır. Bu sistemler, doğrudan yakmaya kıyasla daha verimli ve çevre dostu olup, gelişmiş filtreleme ve gaz temizleme teknolojileri sayesinde zararlı emisyonlar minimuma indirilmektedir ve bu sayede sanayi tesisleri hem sürdürülebilir hem de yüksek verimli enerji üretimi gerçekleştirebilmektedir.

Sanayi tesislerinde kullanılacak odun, farklı kaynaklardan temin edilebilir ve bu çeşitlilik tesislerin esnekliğini artırır. Orman atıkları, tarımsal odun artıklar, odun talaşı, odun peletleri ve odun briketleri, tesislerin enerji ihtiyacını karşılamak için kullanılabilecek başlıca kaynaklardır. Odun pelet ve briketler, yüksek enerji yoğunluğu ve kullanım kolaylığı sayesinde sanayi tesislerinde tercih edilmektedir; taşınabilirlik ve depolama avantajları, operasyonel sürekliliği güvence altına alır. Ayrıca atık odunların değerlendirilmesi, çevresel sürdürülebilirliği destekler ve enerji üretiminde standardizasyon sağlar. Odun enerjili sanayi tesisleri, sadece enerji üretimi açısından değil, aynı zamanda atık yönetimi, lojistik ve operasyonel verimlilik açısından da avantajlar sunmaktadır ve tesislerin enerji üretim kapasitesini maksimum düzeye çıkarmasına yardımcı olur.

Çevresel sürdürülebilirlik, odun enerjili sanayi tesislerinin en önemli avantajlarından biridir. Fosil yakıt kullanımının azaltılması, karbon salınımını ciddi ölçüde düşürür ve sanayi sektörünün çevresel etkilerini minimize eder. Modern odun enerjisi tesislerinde kullanılan gaz temizleme ve filtreleme teknolojileri, kirletici emisyonları kontrol altına alarak temiz enerji üretimini mümkün kılmakta ve böylece odun enerjisi sanayi tesislerinde çevre dostu bir alternatif haline gelmektedir. Yerel biyokütle kaynaklarının kullanılması, enerji güvenliğini artırır ve enerji ithalatına olan bağımlılığı azaltır. Ayrıca orman atıkları ve tarımsal odun artıklarının değerlendirilmesi, yerel ekonomiyi destekler ve istihdamı artırır, aynı zamanda atık yönetimini iyileştirir.

Enerji verimliliği ve operasyonel esneklik, odun enerjili sanayi tesislerinin diğer önemli avantajlarıdır. Odun gazlaştırma sistemleri, kombine ısı ve güç çözümleri ve modern kazan teknolojileri, sanayi tesislerinin farklı üretim süreçlerinin enerji ihtiyaçlarını karşılamasını sağlar ve enerji üretimi ile atık yönetimi süreçlerinin entegre olarak yürütülmesine imkan verir. Bu durum, ekonomik tasarruf sağlarken çevresel sorumluluk bilincinin sanayi operasyonlarına entegre edilmesini de kolaylaştırır. Gelecekte, biyokütle kullanımının artması ve teknolojik gelişmelerle birlikte odun enerjili sanayi tesisleri, sanayi sektöründe daha stratejik bir enerji kaynağı haline gelecek ve hem enerji maliyetlerini düşürmek hem de çevresel sürdürülebilirliği sağlamak için kritik bir rol oynayacaktır. Odun enerjisi, sanayi tesislerinde çok yönlü bir çözüm olarak, ekonomik, çevresel ve operasyonel avantajları bir arada sunarak modern enerji ihtiyaçlarına yanıt vermektedir ve gelecekte de yenilenebilir enerji projelerinin temel taşlarından biri olmaya devam edecektir.

Endüstriyel Odun Enerjisi

Endüstriyel odun enerjisi, modern sanayi sektöründe sürdürülebilir ve yenilenebilir enerji kullanımının temel taşlarından biri olarak ön plana çıkmaktadır ve özellikle fosil yakıt maliyetlerinin yüksek olduğu, karbon salınımının giderek daha fazla önem kazandığı günümüzde stratejik bir enerji kaynağı olarak değerlendirilmektedir. Endüstriyel odun enerjisi sistemleri, orman atıkları, tarımsal odun artıklar, odun talaşı, odun peletleri ve odun briketleri gibi biyokütle kaynaklarını kullanarak sanayi tesislerinde hem elektrik hem de ısı üretimi sağlar. Bu sistemler sayesinde sanayi tesisleri, enerji maliyetlerini azaltırken çevresel etkilerini de minimuma indirir. Endüstriyel ölçekli tesislerde kullanılan odun gazlaştırma sistemleri, odunun düşük oksijenli ortamda kontrollü şekilde ısıtılması sonucu elde edilen sentetik gazı elektrik jeneratörleri veya ısıtma sistemleri için yakıt olarak kullanır. Bu sayede sanayi tesisleri, hem üretim süreçleri için gerekli olan enerjiyi yüksek verimle elde eder hem de doğrudan yakma yöntemine kıyasla daha temiz ve çevre dostu bir enerji üretimi gerçekleştirir. Modern filtreleme ve gaz temizleme sistemleri, zararlı emisyonları minimuma indirerek endüstriyel odun enerjisini sürdürülebilir ve çevre dostu bir çözüm haline getirir.

Endüstriyel odun enerjisi sistemlerinde kullanılacak odun, farklı kaynaklardan temin edilebilir. Orman atıkları, tarımsal odun artıklar, odun talaşı, odun peletleri ve odun briketleri, endüstriyel tesislerin enerji ihtiyacını karşılamak için uygun yakıt seçenekleridir. Odun pelet ve briketler, yüksek enerji yoğunluğu ve kullanım kolaylığı nedeniyle endüstriyel odun enerjisi uygulamalarında tercih edilir. Taşınabilirlik, depolama kolaylığı ve operasyonel süreklilik açısından sağladığı avantajlar, sanayi tesislerinin enerji üretim kapasitesini maksimum düzeye çıkarmasına olanak tanır. Ayrıca atık odunların değerlendirilmesi, çevresel sürdürülebilirliği destekler ve enerji üretiminde standardizasyon sağlar. Endüstriyel odun enerjisi, sadece enerji üretimi açısından değil, aynı zamanda atık yönetimi, lojistik ve operasyonel verimlilik açısından da tesislere önemli katkılar sunar.

Çevresel sürdürülebilirlik, endüstriyel odun enerjisi sistemlerinin en önemli avantajlarından biridir. Fosil yakıt kullanımının azaltılması, karbon salınımını ciddi ölçüde düşürmekte ve sanayi tesislerinin çevresel etkilerini minimize etmektedir. Modern endüstriyel odun enerjisi tesislerinde kullanılan gaz temizleme ve filtreleme sistemleri, kirletici emisyonları kontrol altına alarak temiz enerji üretimini mümkün kılar ve böylece odun enerjisi sanayi tesislerinde çevre dostu bir alternatif haline gelir. Yerel biyokütle kaynaklarının kullanımı, enerji güvenliğini artırır ve enerji ithalatına olan bağımlılığı azaltır. Ayrıca, orman atıkları ve tarımsal odun artıklarının değerlendirilmesi, yerel ekonomik döngüyü destekler ve istihdamı artırır, aynı zamanda atık yönetimini iyileştirir.

Endüstriyel odun enerjisi, enerji verimliliği ve operasyonel esneklik açısından da büyük avantajlar sunar. Odun gazlaştırma sistemleri, kombine ısı ve güç çözümleri ve modern kazan teknolojileri sayesinde sanayi tesisleri, farklı üretim süreçlerinin enerji ihtiyaçlarını karşılayabilir ve enerji üretimi ile atık yönetimi süreçlerini entegre bir şekilde yönetebilir. Bu durum, ekonomik tasarruf sağlarken çevresel sorumluluk bilincinin sanayi operasyonlarına entegre edilmesini de kolaylaştırır. Gelecekte endüstriyel odun enerjisi sistemleri, biyokütle kullanımının artması, teknolojik gelişmeler ve enerji verimliliği çözümlerinin yaygınlaşması ile sanayi sektöründe daha stratejik bir enerji kaynağı olarak önemini artıracaktır. Endüstriyel odun enerjisi, modern sanayi tesislerinde çok yönlü bir çözüm olarak ekonomik, çevresel ve operasyonel avantajları bir arada sunmakta ve gelecekte de yenilenebilir enerji projelerinin temel taşlarından biri olmaya devam edecektir.

Endüstriyel odun enerjisi, günümüz sanayi sektöründe hem ekonomik hem de çevresel açıdan kritik bir öneme sahip olan yenilenebilir enerji kaynaklarının en etkili uygulamalarından biridir ve fosil yakıt maliyetlerinin artması, karbon salınımının çevresel etkilerinin giderek daha fazla önem kazanmasıyla birlikte stratejik bir enerji çözümü olarak öne çıkmaktadır. Bu sistemler, temel olarak odun ve odun atıkları gibi biyokütle kaynaklarını kullanarak sanayi tesislerinde hem elektrik hem de ısı üretimini mümkün kılar. Endüstriyel odun enerjisi sistemleri, odun gazlaştırma teknolojileri, odun pelet ve briket yakıtlı kazanlar, kombine ısı ve güç sistemleri (CHP) gibi modern teknolojilerle donatılmıştır ve bu sayede sanayi tesislerinin enerji ihtiyaçlarını yüksek verimle karşılayabilir. Odun gazlaştırma sistemlerinde odun, düşük oksijenli bir ortamda kontrollü olarak ısıtılır ve bu süreçte ortaya çıkan sentetik gaz, elektrik jeneratörleri veya ısıtma sistemleri için yakıt olarak kullanılır. Bu yöntem, doğrudan yakma yöntemine kıyasla çok daha verimli ve çevre dostudur; çünkü modern filtreleme ve gaz temizleme sistemleri sayesinde zararlı emisyonlar minimuma indirilmektedir. Böylece endüstriyel odun enerjisi, yüksek verimli, sürdürülebilir ve çevre dostu bir enerji çözümü olarak sanayi tesislerinde uygulanabilir hale gelmektedir.

Endüstriyel odun enerjisi sistemlerinde kullanılacak odun, farklı kaynaklardan temin edilir ve bu çeşitlilik tesislerin esnekliğini artırır. Orman atıkları, tarımsal odun artıklar, odun talaşı, odun peletleri ve odun briketleri, endüstriyel tesislerin enerji ihtiyacını karşılamak için en uygun kaynaklardır. Odun pelet ve briketler, yüksek enerji yoğunluğu, kullanım kolaylığı ve taşınabilirlik avantajı sayesinde sanayi tesislerinde tercih edilir. Bu yakıtlar, depolama ve lojistik süreçlerinde pratiklik sağlarken, tesislerin enerji üretim kapasitesinin maksimum düzeye ulaşmasını mümkün kılar. Ayrıca atık odunların değerlendirilmesi, enerji üretiminde sürdürülebilirliği destekler ve sanayi tesislerinde enerji üretiminde standardizasyon sağlar. Endüstriyel odun enerjisi, sadece enerji üretimi açısından değil, aynı zamanda atık yönetimi, lojistik verimlilik ve operasyonel süreklilik açısından da tesislere önemli katkılar sunar.

Çevresel sürdürülebilirlik, endüstriyel odun enerjisi sistemlerinin en temel avantajlarından biridir. Fosil yakıt kullanımının azaltılması, karbon salınımını ciddi ölçüde düşürür ve sanayi sektörünün çevresel etkilerini minimize eder. Modern endüstriyel odun enerjisi tesislerinde kullanılan gaz temizleme ve filtreleme sistemleri, kirletici emisyonları kontrol altına alarak temiz enerji üretimini mümkün kılar ve böylece odun enerjisi sanayi tesislerinde çevre dostu bir alternatif haline gelir. Yerel biyokütle kaynaklarının kullanılması, enerji güvenliğini artırır ve enerji ithalatına olan bağımlılığı azaltır. Orman atıkları ve tarımsal odun artıklarının değerlendirilmesi, yerel ekonomiyi destekler, istihdam yaratır ve atık yönetimini iyileştirir, böylece enerji üretimi sadece ekonomik değil çevresel faydalar da sağlar.

Enerji verimliliği ve operasyonel esneklik, endüstriyel odun enerjisinin sanayi tesislerine sağladığı diğer büyük avantajlardır. Odun gazlaştırma sistemleri, kombine ısı ve güç çözümleri ve modern kazan teknolojileri, sanayi tesislerinin farklı üretim süreçlerinin enerji ihtiyaçlarını karşılamasını mümkün kılar ve enerji üretimi ile atık yönetimi süreçlerinin entegre bir şekilde yürütülmesini sağlar. Bu durum, ekonomik tasarruf sağlarken çevresel sorumluluk bilincinin sanayi operasyonlarına entegre edilmesini kolaylaştırır. Gelecekte endüstriyel odun enerjisi sistemleri, biyokütle kullanımının artması, teknolojik gelişmelerin yaygınlaşması ve enerji verimliliği çözümlerinin uygulanması ile sanayi sektöründe daha stratejik bir enerji kaynağı olarak önemini artıracaktır. Endüstriyel odun enerjisi, modern sanayi tesislerinde çok yönlü bir çözüm olarak, ekonomik, çevresel ve operasyonel avantajları bir arada sunmakta ve gelecekte yenilenebilir enerji projelerinin temel taşlarından biri olmaya devam edecektir.

Endüstriyel odun enerjisi, sanayi sektöründe yenilenebilir ve sürdürülebilir enerji çözümlerinin en etkili ve uygulanabilir yöntemlerinden biri olarak giderek daha fazla önem kazanmaktadır. Fosil yakıt maliyetlerinin artması, karbon salınımının çevresel etkilerinin büyümesi ve enerji güvenliğinin ön plana çıkması, endüstriyel odun enerjisinin stratejik bir enerji kaynağı olarak kullanılmasını zorunlu hâle getirmektedir. Bu sistemler, temel olarak odun ve odun atıkları gibi biyokütle kaynaklarını kullanarak elektrik ve ısı üretimini mümkün kılar ve sanayi tesislerinin enerji maliyetlerini önemli ölçüde düşürür. Endüstriyel ölçekli odun enerjisi sistemleri, odun gazlaştırma teknolojileri, odun pelet ve briket yakıtlı kazanlar, kombine ısı ve güç sistemleri (CHP) gibi modern teknolojilerle donatılmış olup, bu sayede sanayi tesislerinin büyük ölçekli enerji ihtiyaçlarını karşılamaya uygundur. Odun gazlaştırma sistemlerinde, odun düşük oksijenli bir ortamda kontrollü şekilde ısıtılır ve ortaya çıkan sentetik gaz, elektrik jeneratörleri veya ısı sistemleri için yakıt olarak kullanılır. Bu yöntem, doğrudan yakma yöntemine kıyasla çok daha verimli ve çevre dostudur; gelişmiş filtreleme ve gaz temizleme teknolojileri sayesinde zararlı emisyonlar minimuma indirilmektedir ve sanayi tesislerinde hem yüksek verimli hem de çevre dostu enerji üretimi sağlanmaktadır.

Endüstriyel odun enerjisi tesislerinde kullanılacak odun, farklı kaynaklardan temin edilebilir ve bu çeşitlilik sistemlerin esnekliğini artırır. Orman atıkları, tarımsal odun artıklar, odun talaşı, odun peletleri ve odun briketleri, endüstriyel tesislerin enerji ihtiyacını karşılamak için en uygun yakıt seçenekleridir. Odun pelet ve briketler, yüksek enerji yoğunluğu, kullanım kolaylığı ve taşınabilirlik avantajı sayesinde sanayi tesislerinde yaygın olarak tercih edilmektedir. Bu yakıtlar, depolama ve lojistik süreçlerinde pratiklik sağlar, operasyonel sürekliliği güvence altına alır ve enerji üretim kapasitesinin maksimum düzeye ulaşmasına katkıda bulunur. Atık odunların değerlendirilmesi, enerji üretiminde sürdürülebilirliği destekler ve sanayi tesislerinde enerji üretiminde standardizasyon sağlar. Endüstriyel odun enerjisi, sadece enerji üretimi açısından değil, aynı zamanda atık yönetimi, lojistik ve operasyonel verimlilik açısından da tesislere önemli katkılar sunar ve sanayi operasyonlarının kesintisiz yürütülmesine yardımcı olur.

Çevresel sürdürülebilirlik, endüstriyel odun enerjisinin en temel avantajlarından biridir. Fosil yakıt kullanımının azaltılması, karbon salınımını ciddi ölçüde düşürür ve sanayi sektörünün çevresel etkilerini minimize eder. Modern endüstriyel odun enerjisi tesislerinde kullanılan gaz temizleme ve filtreleme sistemleri, kirletici emisyonları kontrol altına alarak temiz enerji üretimini mümkün kılar ve böylece odun enerjisi sanayi tesislerinde çevre dostu bir enerji alternatifi haline gelir. Yerel biyokütle kaynaklarının kullanılması, enerji güvenliğini artırır, enerji ithalatına olan bağımlılığı azaltır ve sanayi tesislerinin uzun vadede enerji maliyetlerini stabil hâle getirir. Orman atıkları ve tarımsal odun artıklarının değerlendirilmesi, yerel ekonomiyi destekler, istihdamı artırır ve atık yönetimini iyileştirir; böylece endüstriyel odun enerjisi, ekonomik ve çevresel faydaları bir arada sunan bütünsel bir çözüm olarak öne çıkar.

Enerji verimliliği ve operasyonel esneklik, endüstriyel odun enerjisi sistemlerinin bir diğer önemli avantajıdır. Odun gazlaştırma sistemleri, kombine ısı ve güç çözümleri ve modern kazan teknolojileri, sanayi tesislerinin farklı üretim süreçlerinin enerji ihtiyaçlarını karşılamasını mümkün kılar ve enerji üretimi ile atık yönetimi süreçlerinin entegre olarak yürütülmesine olanak sağlar. Bu durum, ekonomik tasarruf sağlarken çevresel sorumluluk bilincinin sanayi operasyonlarına entegre edilmesini kolaylaştırır. Gelecekte endüstriyel odun enerjisi sistemleri, biyokütle kullanımının artması, teknolojik gelişmeler ve enerji verimliliği çözümlerinin yaygınlaşması ile sanayi sektöründe daha stratejik bir enerji kaynağı olarak önemini artıracaktır. Endüstriyel odun enerjisi, modern sanayi tesislerinde çok yönlü bir çözüm olarak ekonomik, çevresel ve operasyonel avantajları bir arada sunmakta ve gelecekte de yenilenebilir enerji projelerinin temel taşlarından biri olmaya devam edecektir.

Endüstriyel odun enerjisi, günümüzde sanayi tesislerinin enerji ihtiyacını karşılamada sürdürülebilir ve çevre dostu çözümler sunan en önemli yenilenebilir enerji kaynaklarından biri olarak öne çıkmaktadır. Fosil yakıt maliyetlerinin sürekli artması, karbon emisyonlarının çevresel etkilerinin artması ve enerji güvenliğinin ön plana çıkması, endüstriyel odun enerjisinin stratejik bir kaynak olarak kullanılmasını zorunlu hâle getirmektedir. Bu sistemler, odun ve odun atıkları gibi biyokütle kaynaklarını kullanarak sanayi tesislerinde hem elektrik hem de ısı üretimi yapabilmektedir. Sanayi tesislerinin enerji ihtiyaçları oldukça yüksek olduğundan, odun enerjisi kullanımı ekonomik açıdan büyük avantaj sağlar ve fosil yakıt kullanımını azaltarak karbon ayak izinin küçültülmesine katkıda bulunur. Endüstriyel odun enerjisi sistemleri, odun gazlaştırma teknolojileri, odun pelet ve briket yakıtlı kazanlar ve kombine ısı ve güç sistemleri (CHP) gibi modern teknolojilerle donatılmış olup, sanayi tesislerinin büyük ölçekli enerji taleplerini karşılamak için ideal bir çözüm sunar. Odun gazlaştırma sistemlerinde odun, düşük oksijenli bir ortamda kontrollü şekilde ısıtılır ve bu süreçte oluşan sentetik gaz elektrik jeneratörleri veya ısı sistemleri için yakıt olarak kullanılır. Bu yöntem, doğrudan yakma yöntemine kıyasla çok daha verimli ve çevre dostudur; gelişmiş filtreleme ve gaz temizleme sistemleri sayesinde zararlı emisyonlar minimuma indirilmektedir ve sanayi tesislerinde yüksek verimli, sürdürülebilir enerji üretimi sağlanmaktadır.

Endüstriyel odun enerjisi tesislerinde kullanılacak odun, çeşitli kaynaklardan temin edilir ve bu çeşitlilik tesislerin esnekliğini artırır. Orman atıkları, tarımsal odun artıklar, odun talaşı, odun peletleri ve odun briketleri, endüstriyel tesislerin enerji ihtiyacını karşılamak için en uygun seçeneklerdir. Odun pelet ve briketler, yüksek enerji yoğunluğu, kullanım kolaylığı ve taşınabilirlik avantajları nedeniyle sanayi tesislerinde yaygın olarak tercih edilir. Bu yakıtlar, depolama ve lojistik süreçlerinde pratiklik sağlar, operasyonel sürekliliği güvence altına alır ve enerji üretim kapasitesinin maksimum düzeye ulaşmasına katkıda bulunur. Ayrıca atık odunların değerlendirilmesi, enerji üretiminde sürdürülebilirliği destekler ve sanayi tesislerinde enerji üretiminde standardizasyon sağlar. Endüstriyel odun enerjisi, sadece enerji üretimi açısından değil, aynı zamanda atık yönetimi, lojistik ve operasyonel verimlilik açısından da tesislere önemli katkılar sunar ve sanayi operasyonlarının kesintisiz yürütülmesine olanak tanır.

Çevresel sürdürülebilirlik, endüstriyel odun enerjisinin en kritik avantajlarından biridir. Fosil yakıt kullanımının azaltılması, karbon salınımını ciddi ölçüde düşürmekte ve sanayi sektörünün çevresel etkilerini minimize etmektedir. Modern endüstriyel odun enerjisi tesislerinde kullanılan gaz temizleme ve filtreleme sistemleri, kirletici emisyonları kontrol altına alarak temiz enerji üretimini mümkün kılmakta ve böylece odun enerjisi sanayi tesislerinde çevre dostu bir enerji alternatifi haline gelmektedir. Yerel biyokütle kaynaklarının kullanımı, enerji güvenliğini artırır, enerji ithalatına olan bağımlılığı azaltır ve sanayi tesislerinin enerji maliyetlerini uzun vadede stabil hâle getirir. Orman atıkları ve tarımsal odun artıklarının değerlendirilmesi, yerel ekonomiyi destekler, istihdam yaratır ve atık yönetimini iyileştirir. Bu sayede endüstriyel odun enerjisi, ekonomik ve çevresel faydaları bir arada sunan bütünsel bir çözüm olarak öne çıkar ve sanayi tesislerinde enerji üretiminin sürdürülebilirliğini güvence altına alır.

Enerji verimliliği ve operasyonel esneklik, endüstriyel odun enerjisi sistemlerinin sağladığı diğer önemli avantajlardır. Odun gazlaştırma sistemleri, kombine ısı ve güç çözümleri ve modern kazan teknolojileri, sanayi tesislerinin farklı üretim süreçlerinin enerji ihtiyaçlarını karşılamasını sağlar ve enerji üretimi ile atık yönetimi süreçlerinin entegre olarak yürütülmesine olanak verir. Bu durum, ekonomik tasarruf sağlarken çevresel sorumluluk bilincinin sanayi operasyonlarına entegre edilmesini kolaylaştırır. Gelecekte endüstriyel odun enerjisi sistemleri, biyokütle kullanımının artması, teknolojik gelişmeler ve enerji verimliliği çözümlerinin yaygınlaşması ile sanayi sektöründe daha stratejik bir enerji kaynağı olarak önemini artıracaktır. Endüstriyel odun enerjisi, modern sanayi tesislerinde çok yönlü bir çözüm olarak ekonomik, çevresel ve operasyonel avantajları bir arada sunmakta ve gelecekte de yenilenebilir enerji projelerinin temel taşlarından biri olmaya devam edecektir.

Bu noktada endüstriyel odun enerjisi, sadece enerji üretiminde bir alternatif olmaktan öteye geçerek sanayi tesislerinin enerji altyapısının merkezine yerleşmektedir. Fosil yakıt bağımlılığını azaltarak enerji maliyetlerini düşürmekle kalmaz, aynı zamanda karbon salınımının azaltılmasına ve çevresel sürdürülebilirliğe katkı sağlar. Tesislerde kullanılan odun gazlaştırma sistemleri, pelet ve briket yakıtlı kazanlar, modern CHP çözümleri ile birleştirildiğinde, endüstriyel odun enerjisi, hem elektrik hem de ısı üretiminde sürekli ve yüksek verimli bir çözüm sunar. Bu sistemler, sanayi tesislerinin üretim süreçlerini kesintisiz yürütmesine olanak tanırken, enerji verimliliğini maksimuma çıkarır ve operasyonel esnekliği artırır. Ayrıca, yerel kaynakların değerlendirilmesi sayesinde ekonomik faydalar sağlanır, atık yönetimi iyileştirilir ve yerel istihdam desteklenir. Bu yönleriyle endüstriyel odun enerjisi, sanayi sektöründe hem ekonomik hem çevresel hem de sosyal açıdan sürdürülebilir bir enerji çözümü olarak gelecekte de kritik bir rol oynayacaktır.

Orman Atığı Enerji ve Elektrik Üretimi

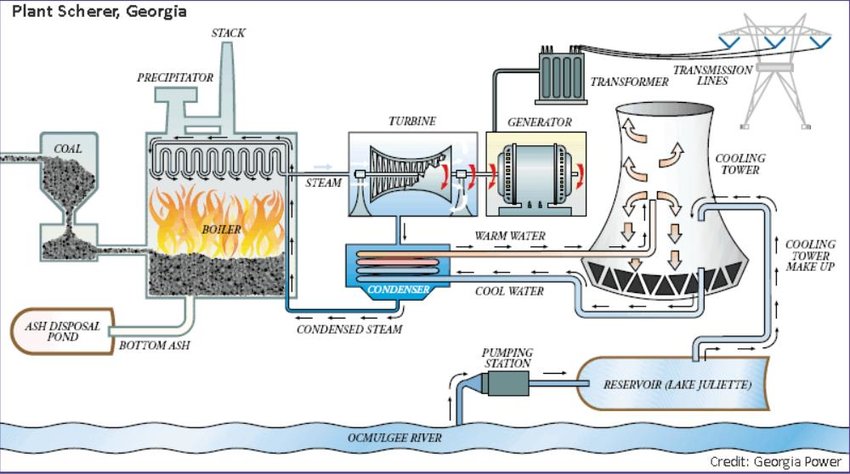

Orman atığı enerji ve elektrik üretimi, yenilenebilir enerji kaynakları arasında sanayi ve elektrik üretimi açısından giderek daha fazla önem kazanan bir uygulamadır ve özellikle fosil yakıt kullanımını azaltmak, karbon emisyonlarını düşürmek ve sürdürülebilir enerji sağlamak amacıyla yaygınlaşmaktadır. Orman atıkları, odun talaşı, budama artıkları, kereste üretimi sırasında ortaya çıkan yan ürünler ve diğer orman artıklarını kapsayan geniş bir biyokütle kaynağıdır. Bu atıklar, uygun teknolojilerle enerji üretiminde değerlendirildiğinde hem ekonomik hem de çevresel faydalar sağlar. Orman atığı enerjisi, elektrik üretiminden ısıtma ve endüstriyel proseslerde enerji kullanımına kadar çok yönlü bir çözüm sunar ve sanayi tesislerinde enerji maliyetlerini önemli ölçüde düşürür. Bu sistemler, orman atıklarının yakılması, gazlaştırılması veya pelet/briket hâline getirilerek yakılması gibi farklı teknolojilerle uygulanabilir. Orman atığı gazlaştırma sistemlerinde, atık odun düşük oksijenli bir ortamda kontrollü şekilde ısıtılır ve bu süreçte açığa çıkan sentetik gaz, elektrik jeneratörleri veya ısı sistemleri için yakıt olarak kullanılır. Bu yöntem, doğrudan yakma yöntemine göre daha verimli ve çevre dostudur çünkü gelişmiş filtreleme ve gaz temizleme sistemleri sayesinde zararlı emisyonlar minimuma indirilmektedir.

Orman atığı enerji tesislerinde kullanılacak malzemeler, orman yönetimi sırasında ortaya çıkan talaş, ince odun parçaları, kabuklar, budama ve kesim artıklarından oluşur. Bu atıkların değerlendirilmesi, hem çevresel sürdürülebilirliği destekler hem de atık yönetimi problemlerini azaltır. Ayrıca, orman atıklarının enerji üretiminde kullanılması, yerel ekonomiye katkı sağlar ve kırsal bölgelerde istihdam yaratır. Orman atığı enerji ve elektrik üretimi tesislerinde pelet ve briketler, taşınabilirlik ve yüksek enerji yoğunluğu sağladıkları için sıkça tercih edilen yakıt seçenekleridir. Bu yakıtlar, depolama ve taşımada kolaylık sağlarken, tesislerin enerji üretim kapasitesini maksimuma çıkarır ve üretim süreçlerinin kesintisiz devam etmesine olanak tanır. Böylece orman atığı enerji sistemleri, sanayi ve elektrik üretiminde hem ekonomik hem operasyonel hem de çevresel açıdan sürdürülebilir bir çözüm sunar.

Elektrik üretimi açısından, orman atığı enerji sistemleri, biyokütleden elde edilen gaz veya doğrudan yakıt kullanımı ile elektrik jeneratörlerini besleyebilir ve sanayi tesislerinde veya şebekeye enerji sağlanabilir. Özellikle kombine ısı ve güç (CHP) sistemleri, orman atığı enerji kullanımında yüksek verimlilik sağlar çünkü aynı yakıt hem elektrik hem de ısı üretiminde kullanılabilir. Bu durum, enerji üretiminde verimliliği artırırken enerji maliyetlerini düşürür ve sanayi tesislerinin sürdürülebilir enerji kullanımını kolaylaştırır. Ayrıca, orman atığı enerji tesisleri karbon nötr bir yaklaşım sunar; kullanılan odun atıkları, doğal döngü içinde tekrar büyüyen ormanlardan sağlandığında, atmosfere salınan karbonun dengelenmesine katkı sağlar.

Orman atığı enerji ve elektrik üretimi, ayrıca enerji güvenliği açısından da stratejik bir öneme sahiptir. Yerel orman atıklarının kullanılması, enerji ithalatına olan bağımlılığı azaltır ve enerji arzında süreklilik sağlar. Bunun yanı sıra, modern filtreleme ve gaz temizleme sistemleri sayesinde, orman atığı enerji tesisleri çevreye zarar vermeden yüksek verimli enerji üretimi gerçekleştirebilir. Endüstriyel ölçekli uygulamalarda bu sistemler, hem elektrik hem de ısı üretiminde esneklik ve verimlilik sunar, atık yönetimi süreçlerini entegre eder ve tesislerin operasyonel sürekliliğini güvence altına alır. Gelecekte orman atığı enerji ve elektrik üretimi, biyokütle kullanımının artması, teknolojik gelişmelerin yaygınlaşması ve yenilenebilir enerji projelerinin büyümesi ile birlikte sanayi ve elektrik üretimi sektöründe daha stratejik ve yaygın bir çözüm olarak ön plana çıkacaktır.

Orman atığı enerji ve elektrik üretimi, modern enerji çözümleri arasında hem ekonomik hem çevresel hem de operasyonel açıdan çok yönlü faydalar sunar. Fosil yakıt bağımlılığını azaltır, enerji maliyetlerini düşürür, karbon salınımını minimize eder ve yerel ekonomiyi destekler. Tesislerde kullanılan gazlaştırma sistemleri, pelet ve briket kazanlar, kombine ısı ve güç çözümleri ile orman atığı enerji, elektrik üretiminde ve sanayi proseslerinde güvenilir ve sürdürülebilir bir kaynak olarak yerini alır. Böylece orman atığı enerji ve elektrik üretimi, hem günümüz enerji ihtiyaçlarını karşılayan hem de gelecekteki enerji çözümlerinin temel taşlarından biri olacak bir yaklaşım olarak önemini her geçen gün artırmaktadır.

Orman atığı enerji ve elektrik üretimi, modern biyokütle uygulamalarının sanayi ve enerji sektöründe giderek daha fazla önem kazanan bir alanını temsil etmektedir ve özellikle fosil yakıt maliyetlerinin artması, karbon salınımının çevresel etkilerinin büyümesi ve enerji güvenliği konusundaki hassasiyet, bu teknolojilerin yaygınlaşmasını zorunlu kılmaktadır. Orman atıkları, budama ve kesim artıklarından, odun talaşı ve kereste üretiminden ortaya çıkan yan ürünlere kadar geniş bir yelpazede toplanabilir ve uygun teknolojilerle enerji üretiminde kullanılabilir. Bu atıkların enerji üretiminde değerlendirilmesi, hem ekonomik hem çevresel açıdan avantaj sağlar; enerji maliyetlerini düşürürken karbon ayak izini azaltır ve yerel biyokütle kaynaklarının etkin kullanımını mümkün kılar. Orman atığı enerji sistemlerinde, doğrudan yakma, gazlaştırma veya odun pelet ve briket hâline getirilmiş atıkların yakılması gibi farklı teknolojiler kullanılabilir. Gazlaştırma sistemlerinde, orman atıkları düşük oksijenli bir ortamda kontrollü olarak ısıtılır ve ortaya çıkan sentetik gaz elektrik jeneratörleri veya ısı sistemleri için yakıt olarak kullanılır. Bu yöntem, doğrudan yakmaya göre çok daha verimli ve çevre dostudur; gelişmiş gaz temizleme ve filtreleme sistemleri sayesinde zararlı emisyonlar minimuma indirilir ve sanayi tesislerinde hem elektrik hem ısı üretimi sürdürülebilir hâle gelir.

Orman atığı enerji tesislerinde kullanılacak malzemeler, orman yönetimi sırasında ortaya çıkan talaş, kabuk, ince odun parçaları, budama ve kesim artıklarından oluşur. Bu malzemelerin enerji üretiminde değerlendirilmesi, hem atık yönetimini iyileştirir hem de çevresel sürdürülebilirliği destekler. Aynı zamanda yerel ekonomi ve kırsal bölgelerde istihdam açısından fayda sağlar. Orman atığı enerji tesislerinde, pelet ve briket yakıtları taşınabilirlik ve yüksek enerji yoğunluğu sağladıkları için sıkça tercih edilen yakıt türleridir. Bu yakıtlar, depolama ve lojistik süreçlerinde kolaylık sağlarken tesislerin enerji üretim kapasitesini maksimuma çıkarır ve üretim süreçlerinin kesintisiz devam etmesine imkan tanır. Endüstriyel ölçekli tesislerde orman atığı enerji, sadece elektrik üretimi için değil, aynı zamanda ısıtma, endüstriyel proseslerde enerji ve kombine ısı ve güç (CHP) sistemlerinde yüksek verimlilik sağlayacak şekilde de kullanılabilir. Bu entegrasyon, enerji verimliliğini artırır, maliyetleri düşürür ve tesislerin operasyonel sürekliliğini güvence altına alır.

Elektrik üretimi açısından orman atığı enerji tesisleri, biyokütleden elde edilen gaz veya doğrudan yakıt kullanımı ile elektrik jeneratörlerini besleyebilir ve sanayi tesislerinde veya şebekeye enerji sağlayabilir. CHP sistemleri, orman atığı enerji kullanımında özellikle yüksek verimlilik sağlar; tek bir yakıt kaynağı hem elektrik hem ısı üretiminde değerlendirildiğinde enerji verimliliği ve ekonomik tasarruf maksimum seviyeye çıkar. Ayrıca orman atığı enerji tesisleri, karbon nötr bir yaklaşım sunar. Kullanılan odun atıkları, doğal döngü içinde tekrar büyüyen ormanlardan sağlandığında atmosfere salınan karbon dengelenmiş olur ve enerji üretimi çevre dostu bir çözüm haline gelir.

Orman atığı enerji ve elektrik üretimi aynı zamanda enerji güvenliği açısından da stratejik bir önem taşır. Yerel biyokütle kaynaklarının kullanılması, enerji ithalatına olan bağımlılığı azaltır ve enerji arzında sürekliliği sağlar. Modern filtreleme ve gaz temizleme teknolojileri, tesislerin çevreye zarar vermeden yüksek verimli enerji üretmesini mümkün kılar. Endüstriyel ölçekli uygulamalarda bu sistemler, hem elektrik hem ısı üretiminde esneklik ve verimlilik sunar, atık yönetimi süreçlerini entegre eder ve tesislerin operasyonel sürekliliğini güvence altına alır. Böylece orman atığı enerji, sanayi ve elektrik üretimi alanında hem ekonomik hem çevresel hem de operasyonel açıdan sürdürülebilir bir çözüm olarak öne çıkar.

Gelecekte orman atığı enerji ve elektrik üretimi, biyokütle kullanımının artması, teknolojik gelişmelerin yaygınlaşması ve yenilenebilir enerji projelerinin büyümesi ile sanayi ve elektrik üretimi sektöründe daha stratejik bir enerji kaynağı hâline gelecektir. Fosil yakıt bağımlılığını azaltan, enerji maliyetlerini düşüren, karbon salınımını minimize eden ve yerel ekonomiyi destekleyen orman atığı enerji sistemleri, modern enerji çözümleri arasında kritik bir role sahiptir. Tesislerde kullanılan gazlaştırma sistemleri, pelet ve briket kazanlar ile kombine ısı ve güç çözümleri sayesinde orman atığı enerji, hem elektrik üretiminde hem de sanayi proseslerinde güvenilir, verimli ve sürdürülebilir bir kaynak olarak konumlanır. Bu yönleriyle orman atığı enerji ve elektrik üretimi, hem günümüz enerji ihtiyaçlarını karşılayan hem de gelecekteki enerji çözümlerinin temel taşlarından biri olacak bir yaklaşım olarak önemini her geçen gün artırmaktadır.

Orman atığı enerji ve elektrik üretimi, günümüzde sanayi ve enerji sektörlerinde yenilenebilir enerji kaynaklarının kullanımını artıran en önemli yöntemlerden biri olarak öne çıkmaktadır ve özellikle fosil yakıt bağımlılığını azaltmak, karbon salınımını düşürmek ve sürdürülebilir enerji sağlamak açısından kritik bir role sahiptir. Orman atıkları, budama ve kesim artıklarından, odun talaşı ve kereste üretimi sırasında ortaya çıkan yan ürünlere kadar geniş bir biyokütle kaynağı yelpazesini kapsar ve bu atıkların enerji üretiminde kullanılması hem ekonomik hem de çevresel faydalar sağlar. Endüstriyel ölçekli tesislerde orman atığı enerji sistemleri, odun gazlaştırma teknolojileri, odun pelet ve briket yakıtlı kazanlar ve kombine ısı ve güç sistemleri (CHP) gibi modern uygulamalarla donatılmıştır. Bu sistemlerde, orman atıkları düşük oksijenli bir ortamda kontrollü olarak ısıtılır ve açığa çıkan sentetik gaz elektrik jeneratörleri veya ısıtma sistemleri için yakıt olarak kullanılır. Bu yöntem, doğrudan yakma yöntemine kıyasla çok daha verimli ve çevre dostudur, çünkü gelişmiş gaz temizleme ve filtreleme sistemleri sayesinde zararlı emisyonlar minimuma indirilmektedir ve sanayi tesislerinde hem elektrik hem de ısı üretimi yüksek verimle gerçekleştirilmektedir.

Orman atığı enerji tesislerinde kullanılacak malzemeler, orman yönetimi sırasında ortaya çıkan talaş, kabuk, ince odun parçaları, budama ve kesim artıklarından oluşur ve bu malzemelerin enerji üretiminde değerlendirilmesi, atık yönetimini iyileştirirken çevresel sürdürülebilirliği de destekler. Ayrıca yerel biyokütle kaynaklarının kullanılması, kırsal alanlarda ekonomik döngüyü canlandırır ve istihdam yaratır. Orman atığı enerji tesislerinde pelet ve briket yakıtları, taşınabilirlik ve yüksek enerji yoğunluğu sağladıkları için yaygın olarak tercih edilir. Bu yakıtlar, depolama ve taşımada kolaylık sağlar, tesislerin enerji üretim kapasitesini maksimuma çıkarır ve üretim süreçlerinin kesintisiz devam etmesine imkân tanır. Endüstriyel uygulamalarda orman atığı enerji, sadece elektrik üretiminde değil, aynı zamanda ısıtma, endüstriyel proseslerde enerji ve kombine ısı ve güç (CHP) sistemlerinde yüksek verimlilik sağlayacak şekilde de kullanılabilir. Bu entegrasyon, enerji verimliliğini artırır, maliyetleri düşürür ve tesislerin operasyonel sürekliliğini güvence altına alır.

Elektrik üretimi açısından orman atığı enerji tesisleri, biyokütleden elde edilen gaz veya doğrudan yakıt kullanımı ile elektrik jeneratörlerini besleyebilir ve sanayi tesislerinde veya şebekeye enerji sağlayabilir. CHP sistemleri, orman atığı enerji kullanımında özellikle yüksek verimlilik sağlar; tek bir yakıt kaynağı hem elektrik hem ısı üretiminde değerlendirildiğinde enerji verimliliği ve ekonomik tasarruf maksimum seviyeye çıkar. Orman atığı enerji tesisleri karbon nötr bir yaklaşım sunar; kullanılan odun atıkları, doğal döngü içinde tekrar büyüyen ormanlardan sağlandığında atmosfere salınan karbon dengelenmiş olur ve enerji üretimi çevre dostu bir çözüm hâline gelir.

Orman atığı enerji ve elektrik üretimi, enerji güvenliği açısından da stratejik bir öneme sahiptir. Yerel biyokütle kaynaklarının kullanılması, enerji ithalatına olan bağımlılığı azaltır ve enerji arzında sürekliliği sağlar. Modern gaz temizleme ve filtreleme teknolojileri, tesislerin çevreye zarar vermeden yüksek verimli enerji üretmesini mümkün kılar. Endüstriyel ölçekli uygulamalarda bu sistemler, hem elektrik hem ısı üretiminde esneklik ve verimlilik sunar, atık yönetimi süreçlerini entegre eder ve tesislerin operasyonel sürekliliğini güvence altına alır. Böylece orman atığı enerji, sanayi ve elektrik üretimi alanında hem ekonomik hem çevresel hem de operasyonel açıdan sürdürülebilir bir çözüm olarak öne çıkar.

Gelecekte orman atığı enerji ve elektrik üretimi, biyokütle kullanımının artması, teknolojik gelişmelerin yaygınlaşması ve yenilenebilir enerji projelerinin büyümesi ile sanayi ve elektrik üretimi sektöründe daha stratejik bir enerji kaynağı hâline gelecektir. Fosil yakıt bağımlılığını azaltan, enerji maliyetlerini düşüren, karbon salınımını minimize eden ve yerel ekonomiyi destekleyen orman atığı enerji sistemleri, modern enerji çözümleri arasında kritik bir role sahiptir. Tesislerde kullanılan gazlaştırma sistemleri, pelet ve briket kazanlar ile kombine ısı ve güç çözümleri sayesinde orman atığı enerji, hem elektrik üretiminde hem de sanayi proseslerinde güvenilir, verimli ve sürdürülebilir bir kaynak olarak konumlanır. Bu yönleriyle orman atığı enerji ve elektrik üretimi, hem günümüz enerji ihtiyaçlarını karşılayan hem de gelecekteki enerji çözümlerinin temel taşlarından biri olacak bir yaklaşım olarak önemini her geçen gün artırmaktadır.

Orman atığı enerji ve elektrik üretimi, sanayi ve enerji sektörlerinde sürdürülebilir ve yenilenebilir enerji uygulamalarının en kritik alanlarından biri olarak giderek daha fazla önem kazanmaktadır. Fosil yakıt maliyetlerinin artması, karbon salınımının çevresel etkilerinin büyümesi ve enerji arz güvenliğinin önemi, orman atığı gibi biyokütle kaynaklarının enerji üretiminde kullanılmasını zorunlu hâle getirmektedir. Orman atıkları, budama ve kesim artıklarından, odun talaşı ve kereste üretimi sırasında ortaya çıkan yan ürünlere kadar geniş bir yelpazeye sahiptir ve bu atıkların enerji üretiminde değerlendirilmesi hem ekonomik hem de çevresel faydalar sağlar. Endüstriyel ölçekli tesislerde orman atığı enerji sistemleri, odun gazlaştırma teknolojileri, odun pelet ve briket yakıtlı kazanlar ile kombine ısı ve güç sistemleri (CHP) gibi modern çözümlerle donatılmıştır. Gazlaştırma sistemlerinde, orman atıkları düşük oksijenli bir ortamda kontrollü şekilde ısıtılır ve ortaya çıkan sentetik gaz, elektrik jeneratörleri veya ısı sistemleri için yakıt olarak kullanılır. Bu yöntem, doğrudan yakmaya kıyasla daha yüksek verim sağlar ve gelişmiş filtreleme ve gaz temizleme teknolojileri sayesinde zararlı emisyonlar minimuma indirilir, böylece hem elektrik hem de ısı üretiminde çevre dostu ve sürdürülebilir bir enerji elde edilir.

Orman atığı enerji tesislerinde kullanılacak malzemeler, orman yönetimi sırasında ortaya çıkan talaş, kabuk, ince odun parçaları, budama ve kesim artıklarından oluşur ve bu malzemelerin enerji üretiminde değerlendirilmesi, atık yönetimini iyileştirirken çevresel sürdürülebilirliği de destekler. Yerel biyokütle kaynaklarının kullanımı, kırsal bölgelerde ekonomik döngüyü canlandırır, istihdam yaratır ve sanayi tesislerinin enerji maliyetlerini düşürür. Orman atığı enerji tesislerinde pelet ve briket yakıtları, yüksek enerji yoğunluğu ve taşınabilirlik avantajı nedeniyle yaygın olarak tercih edilir. Bu yakıtlar, depolama ve lojistik süreçlerinde kolaylık sağlar, tesislerin enerji üretim kapasitesini maksimuma çıkarır ve üretim süreçlerinin kesintisiz devam etmesine imkân tanır. Endüstriyel ölçekli uygulamalarda orman atığı enerji, sadece elektrik üretimi için değil, aynı zamanda ısıtma, endüstriyel proseslerde enerji ve CHP sistemlerinde yüksek verimlilik sağlayacak şekilde de kullanılabilir. Bu entegrasyon, enerji verimliliğini artırır, maliyetleri düşürür ve tesislerin operasyonel sürekliliğini güvence altına alır.

Elektrik üretimi açısından, orman atığı enerji tesisleri biyokütleden elde edilen gaz veya doğrudan yakıt kullanımı ile elektrik jeneratörlerini besleyebilir ve sanayi tesislerinde veya şebekeye enerji sağlayabilir. CHP sistemleri, orman atığı enerji kullanımında özellikle yüksek verimlilik sağlar; tek bir yakıt kaynağı hem elektrik hem ısı üretiminde değerlendirildiğinde enerji verimliliği ve ekonomik tasarruf maksimum seviyeye çıkar. Orman atığı enerji tesisleri karbon nötr bir yaklaşım sunar; kullanılan odun atıkları, doğal döngü içinde tekrar büyüyen ormanlardan sağlandığında, atmosfere salınan karbon dengelenir ve enerji üretimi çevre dostu bir çözüm hâline gelir. Bu sayede orman atığı enerji ve elektrik üretimi, sanayi tesislerinde hem ekonomik hem çevresel hem de operasyonel açıdan sürdürülebilir bir kaynak olarak konumlanır.

Orman atığı enerji ve elektrik üretimi, enerji güvenliği açısından da stratejik bir önem taşır. Yerel biyokütle kaynaklarının kullanımı, enerji ithalatına olan bağımlılığı azaltır ve enerji arzında sürekliliği sağlar. Modern gaz temizleme ve filtreleme teknolojileri, tesislerin çevreye zarar vermeden yüksek verimli enerji üretmesini mümkün kılar. Endüstriyel ölçekli uygulamalarda bu sistemler, hem elektrik hem de ısı üretiminde esneklik ve verimlilik sunar, atık yönetimi süreçlerini entegre eder ve tesislerin operasyonel sürekliliğini güvence altına alır. Bu yönleriyle orman atığı enerji, sanayi ve elektrik üretimi alanında hem ekonomik hem çevresel hem de operasyonel açıdan sürdürülebilir bir çözüm olarak öne çıkar.

Gelecekte orman atığı enerji ve elektrik üretimi, biyokütle kullanımının artması, teknolojik gelişmelerin yaygınlaşması ve yenilenebilir enerji projelerinin büyümesi ile sanayi ve elektrik üretimi sektöründe daha stratejik bir enerji kaynağı hâline gelecektir. Fosil yakıt bağımlılığını azaltan, enerji maliyetlerini düşüren, karbon salınımını minimize eden ve yerel ekonomiyi destekleyen orman atığı enerji sistemleri, modern enerji çözümleri arasında kritik bir rol oynar. Tesislerde kullanılan gazlaştırma sistemleri, pelet ve briket kazanlar ile kombine ısı ve güç çözümleri sayesinde orman atığı enerji, hem elektrik üretiminde hem de sanayi proseslerinde güvenilir, verimli ve sürdürülebilir bir kaynak olarak konumlanır. Böylece orman atığı enerji ve elektrik üretimi, günümüzün enerji ihtiyaçlarını karşılamanın yanı sıra gelecekteki enerji çözümlerinin temel taşlarından biri olacak bir yaklaşım olarak önemini her geçen gün artırmaktadır.

Tarımsal Odun Atığından Enerji ve Elektrik

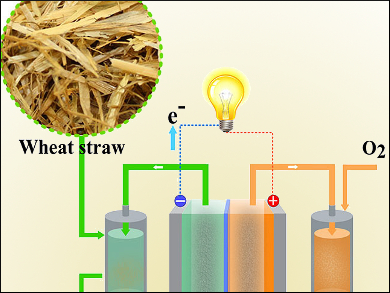

Tarımsal odun atığından enerji ve elektrik üretimi, yenilenebilir enerji alanında hem ekonomik hem çevresel açıdan giderek önem kazanan bir uygulamadır ve özellikle fosil yakıt kullanımının azaltılması, karbon salınımının düşürülmesi ve sürdürülebilir enerji kaynaklarının yaygınlaştırılması açısından kritik bir rol oynamaktadır. Tarımsal odun atıkları; budama artıkları, meyve bahçelerinden çıkan dallar, tarımsal kereste üretimi sırasında ortaya çıkan yan ürünler, odun talaşı ve benzeri organik artıklar gibi geniş bir yelpazeyi kapsar ve uygun teknolojiler kullanılarak enerji üretiminde değerlendirilebilir. Bu atıkların enerji üretiminde kullanılması, sanayi ve elektrik üretimi açısından önemli avantajlar sağlar; hem maliyetleri düşürür hem de atık yönetimini kolaylaştırır. Tarımsal odun atığından enerji üretimi sistemleri, gazlaştırma teknolojileri, odun pelet ve briket yakıtlı kazanlar ile kombine ısı ve güç (CHP) sistemleri gibi modern çözümlerle uygulanabilmektedir. Gazlaştırma sistemlerinde tarımsal odun atıkları düşük oksijenli bir ortamda kontrollü bir şekilde ısıtılır ve bu süreçte ortaya çıkan sentetik gaz elektrik jeneratörleri veya ısı sistemleri için yakıt olarak kullanılır. Bu yöntem, doğrudan yakmaya göre çok daha verimli ve çevre dostudur; gelişmiş filtreleme ve gaz temizleme sistemleri sayesinde zararlı emisyonlar minimuma indirilmektedir ve sanayi tesislerinde hem elektrik hem de ısı üretimi sürdürülebilir bir şekilde sağlanmaktadır.

Tarımsal odun atığı enerji tesislerinde kullanılacak malzemeler, budama artıkları, tarımsal kereste üretimi yan ürünleri, dallar ve odun talaşı gibi organik artıklar olup, bu malzemelerin enerji üretiminde değerlendirilmesi atık yönetimini iyileştirir, çevresel sürdürülebilirliği destekler ve yerel ekonomiye katkıda bulunur. Tarımsal odun atığından elde edilen pelet ve briketler, yüksek enerji yoğunluğu ve taşınabilirlik avantajı nedeniyle enerji üretiminde sıkça tercih edilir. Bu yakıtlar depolama ve taşımada kolaylık sağlarken, tesislerin enerji üretim kapasitesini artırır ve üretim süreçlerinin kesintisiz devam etmesini mümkün kılar. Endüstriyel ölçekli uygulamalarda tarımsal odun atığı enerji, sadece elektrik üretimi için değil, aynı zamanda ısıtma, endüstriyel proseslerde enerji ve CHP sistemlerinde yüksek verimlilik sağlamak için de kullanılabilir. Bu entegrasyon, enerji verimliliğini artırır, maliyetleri düşürür ve tesislerin operasyonel sürekliliğini güvence altına alır.

Elektrik üretimi açısından, tarımsal odun atığı enerji tesisleri biyokütleden elde edilen gaz veya doğrudan yakıt kullanımı ile elektrik jeneratörlerini besleyebilir ve sanayi tesislerinde veya şebekeye enerji sağlayabilir. CHP sistemleri, tarımsal odun atığı enerji kullanımında yüksek verimlilik sağlar; tek bir yakıt kaynağı hem elektrik hem ısı üretiminde kullanıldığında enerji verimliliği ve ekonomik tasarruf maksimum seviyeye çıkar. Tarımsal odun atığı enerji tesisleri karbon nötr bir yaklaşım sunar; kullanılan odun atıkları, doğal döngü içinde tekrar büyüyen ağaçlardan sağlandığında atmosfere salınan karbon dengelenmiş olur ve enerji üretimi çevre dostu bir çözüm hâline gelir. Bu sayede tarımsal odun atığı enerji ve elektrik üretimi, sanayi tesislerinde hem ekonomik hem çevresel hem de operasyonel açıdan sürdürülebilir bir enerji kaynağı olarak konumlanır.

Tarımsal odun atığı enerji ve elektrik üretimi, enerji güvenliği açısından da stratejik bir öneme sahiptir. Yerel tarımsal biyokütle kaynaklarının kullanımı, enerji ithalatına olan bağımlılığı azaltır ve enerji arzında sürekliliği sağlar. Modern gaz temizleme ve filtreleme teknolojileri, tesislerin çevreye zarar vermeden yüksek verimli enerji üretmesini mümkün kılar. Endüstriyel ölçekli uygulamalarda bu sistemler, hem elektrik hem de ısı üretiminde esneklik ve verimlilik sunar, atık yönetimi süreçlerini entegre eder ve tesislerin operasyonel sürekliliğini güvence altına alır. Bu yönleriyle tarımsal odun atığı enerji, sanayi ve elektrik üretimi alanında hem ekonomik hem çevresel hem de operasyonel açıdan sürdürülebilir bir çözüm olarak öne çıkar.

Gelecekte tarımsal odun atığı enerji ve elektrik üretimi, biyokütle kullanımının artması, teknolojik gelişmelerin yaygınlaşması ve yenilenebilir enerji projelerinin büyümesi ile sanayi ve elektrik üretimi sektöründe daha stratejik bir enerji kaynağı hâline gelecektir. Fosil yakıt bağımlılığını azaltan, enerji maliyetlerini düşüren, karbon salınımını minimize eden ve yerel ekonomiyi destekleyen tarımsal odun atığı enerji sistemleri, modern enerji çözümleri arasında kritik bir rol oynar. Tesislerde kullanılan gazlaştırma sistemleri, pelet ve briket kazanlar ile kombine ısı ve güç çözümleri sayesinde tarımsal odun atığı enerji, hem elektrik üretiminde hem de sanayi proseslerinde güvenilir, verimli ve sürdürülebilir bir kaynak olarak konumlanır. Bu yönleriyle tarımsal odun atığı enerji ve elektrik üretimi, günümüz enerji ihtiyaçlarını karşılamanın yanı sıra gelecekteki enerji çözümlerinin temel taşlarından biri olacak bir yaklaşım olarak önemini her geçen gün artırmaktadır.

Tarımsal odun atığından enerji ve elektrik üretimi, günümüzde yenilenebilir enerji çözümlerinin en etkili uygulamalarından biri olarak öne çıkmaktadır ve özellikle fosil yakıt kullanımını azaltmak, karbon emisyonlarını düşürmek, enerji maliyetlerini optimize etmek ve sürdürülebilir enerji kaynaklarını yaygınlaştırmak açısından kritik bir rol oynamaktadır. Tarımsal odun atıkları, budama artıkları, meyve ve sebze bahçelerinden çıkan dallar, tarımsal kereste üretimi sırasında oluşan yan ürünler, odun talaşı ve diğer organik artıklar gibi geniş bir biyokütle yelpazesini kapsar ve bu kaynaklar uygun teknolojiler kullanılarak enerji üretiminde değerlendirilebilir. Endüstriyel ölçekli tesislerde tarımsal odun atığı enerji sistemleri, odun gazlaştırma teknolojileri, pelet ve briket yakıtlı kazanlar ile kombine ısı ve güç (CHP) sistemleri gibi modern çözümlerle uygulanmaktadır. Gazlaştırma teknolojilerinde, tarımsal odun atıkları düşük oksijenli bir ortamda kontrollü bir şekilde ısıtılır ve açığa çıkan sentetik gaz, elektrik jeneratörleri veya ısı sistemleri için yakıt olarak kullanılır. Bu yöntem, doğrudan yakma yöntemine kıyasla çok daha yüksek verim sağlar ve gelişmiş gaz temizleme ve filtreleme teknolojileri sayesinde zararlı emisyonlar minimum seviyeye indirilir. Bu sayede sanayi tesislerinde hem elektrik hem de ısı üretimi sürdürülebilir ve çevre dostu bir şekilde gerçekleştirilebilir.

Tarımsal odun atığı enerji tesislerinde kullanılacak malzemeler, budama artıkları, tarımsal kereste yan ürünleri, dallar, kabuklar ve odun talaşını içerir ve bu malzemelerin enerji üretiminde değerlendirilmesi, atık yönetimini iyileştirir, çevresel sürdürülebilirliği destekler ve yerel ekonomiye katkıda bulunur. Tarımsal odun atığından elde edilen pelet ve briketler, yüksek enerji yoğunluğu ve taşınabilirlik avantajları nedeniyle enerji üretiminde yaygın şekilde tercih edilir. Bu yakıtlar depolama ve taşımada kolaylık sağlarken tesislerin enerji üretim kapasitesini artırır ve üretim süreçlerinin kesintisiz devam etmesini mümkün kılar. Endüstriyel ölçekli uygulamalarda tarımsal odun atığı enerji, sadece elektrik üretiminde değil, aynı zamanda ısıtma, endüstriyel proseslerde enerji ve CHP sistemlerinde yüksek verimlilik sağlamak için de kullanılabilir. Bu entegrasyon, enerji verimliliğini artırır, maliyetleri düşürür ve tesislerin operasyonel sürekliliğini güvence altına alır.

Elektrik üretimi açısından, tarımsal odun atığı enerji tesisleri, biyokütleden elde edilen gaz veya doğrudan yakıt kullanımı ile elektrik jeneratörlerini besleyebilir ve sanayi tesislerinde veya şebekeye enerji sağlayabilir. CHP sistemleri, tarımsal odun atığı enerji kullanımında özellikle yüksek verimlilik sağlar; tek bir yakıt kaynağı hem elektrik hem ısı üretiminde değerlendirildiğinde enerji verimliliği ve ekonomik tasarruf maksimum seviyeye çıkar. Tarımsal odun atığı enerji tesisleri karbon nötr bir yaklaşım sunar; kullanılan odun atıkları, doğal döngü içinde tekrar büyüyen ağaçlardan sağlandığında atmosfere salınan karbon dengelenmiş olur ve enerji üretimi çevre dostu bir çözüm hâline gelir. Bu sayede tarımsal odun atığı enerji ve elektrik üretimi, sanayi tesislerinde hem ekonomik hem çevresel hem de operasyonel açıdan sürdürülebilir bir kaynak olarak konumlanır.

Tarımsal odun atığı enerji ve elektrik üretimi, enerji güvenliği açısından da stratejik bir öneme sahiptir. Yerel tarımsal biyokütle kaynaklarının kullanımı, enerji ithalatına olan bağımlılığı azaltır ve enerji arzında sürekliliği sağlar. Modern gaz temizleme ve filtreleme teknolojileri, tesislerin çevreye zarar vermeden yüksek verimli enerji üretmesini mümkün kılar. Endüstriyel ölçekli uygulamalarda bu sistemler, hem elektrik hem de ısı üretiminde esneklik ve verimlilik sunar, atık yönetimi süreçlerini entegre eder ve tesislerin operasyonel sürekliliğini güvence altına alır. Bu yönleriyle tarımsal odun atığı enerji, sanayi ve elektrik üretimi alanında hem ekonomik hem çevresel hem de operasyonel açıdan sürdürülebilir bir çözüm olarak öne çıkar.

Gelecekte tarımsal odun atığı enerji ve elektrik üretimi, biyokütle kullanımının artması, teknolojik gelişmelerin yaygınlaşması ve yenilenebilir enerji projelerinin büyümesi ile sanayi ve elektrik üretimi sektöründe daha stratejik bir enerji kaynağı hâline gelecektir. Fosil yakıt bağımlılığını azaltan, enerji maliyetlerini düşüren, karbon salınımını minimize eden ve yerel ekonomiyi destekleyen tarımsal odun atığı enerji sistemleri, modern enerji çözümleri arasında kritik bir rol oynar. Tesislerde kullanılan gazlaştırma sistemleri, pelet ve briket kazanlar ile kombine ısı ve güç çözümleri sayesinde tarımsal odun atığı enerji, hem elektrik üretiminde hem de sanayi proseslerinde güvenilir, verimli ve sürdürülebilir bir kaynak olarak konumlanır. Bu yönleriyle tarımsal odun atığı enerji ve elektrik üretimi, günümüz enerji ihtiyaçlarını karşılamanın yanı sıra gelecekteki enerji çözümlerinin temel taşlarından biri olacak bir yaklaşım olarak önemini her geçen gün artırmaktadır.

Tarımsal odun atığından enerji ve elektrik üretimi, günümüz yenilenebilir enerji çözümlerinin en kritik alanlarından biri olarak öne çıkmakta ve özellikle sanayi tesislerinde, kırsal bölgelerde ve elektrik üretiminde sürdürülebilir enerji sağlayan bir kaynak olarak giderek daha fazla önem kazanmaktadır. Tarımsal odun atıkları; budama artıkları, meyve ve sebze bahçelerinden çıkan dallar, tarımsal kereste üretimi sırasında oluşan yan ürünler, odun talaşı ve diğer organik artıklar gibi geniş bir biyokütle yelpazesini kapsar. Bu atıkların enerji üretiminde kullanılması, hem ekonomik hem çevresel faydalar sağlar; enerji maliyetlerini düşürür, karbon salınımını azaltır ve atık yönetimini iyileştirir. Endüstriyel ölçekli tarımsal odun atığı enerji tesislerinde, odun gazlaştırma teknolojileri, odun pelet ve briket yakıtlı kazanlar ile kombine ısı ve güç (CHP) sistemleri gibi modern uygulamalar kullanılmaktadır. Gazlaştırma teknolojilerinde, tarımsal odun atıkları düşük oksijenli bir ortamda kontrollü şekilde ısıtılır ve açığa çıkan sentetik gaz elektrik jeneratörleri veya ısı sistemleri için yakıt olarak değerlendirilir. Bu yöntem, doğrudan yakmaya kıyasla daha yüksek verim sağlar ve gelişmiş gaz temizleme ve filtreleme sistemleri sayesinde zararlı emisyonlar minimuma indirilir. Böylece hem elektrik hem de ısı üretimi sürdürülebilir, verimli ve çevre dostu bir şekilde gerçekleştirilir.

Tarımsal odun atığı enerji tesislerinde kullanılacak malzemeler; budama artıkları, tarımsal kereste yan ürünleri, ince dallar, kabuklar ve odun talaşını içerir. Bu malzemelerin enerji üretiminde değerlendirilmesi, atık yönetimini iyileştirirken aynı zamanda çevresel sürdürülebilirliği destekler ve yerel ekonomiye katkı sağlar. Tarımsal odun atığından elde edilen pelet ve briketler, yüksek enerji yoğunluğu ve taşınabilirlik avantajları nedeniyle enerji üretiminde sıkça tercih edilir. Bu yakıtlar, depolama ve taşımada kolaylık sağlarken tesislerin enerji üretim kapasitesini artırır ve üretim süreçlerinin kesintisiz devam etmesine imkân tanır. Endüstriyel ölçekli uygulamalarda tarımsal odun atığı enerji, yalnızca elektrik üretiminde değil, aynı zamanda ısıtma, endüstriyel proseslerde enerji ve CHP sistemlerinde yüksek verimlilik sağlamak için de kullanılabilir. Bu entegrasyon, enerji verimliliğini artırır, maliyetleri düşürür ve tesislerin operasyonel sürekliliğini güvence altına alır.

Elektrik üretimi açısından tarımsal odun atığı enerji tesisleri, biyokütleden elde edilen gaz veya doğrudan yakıt kullanımı ile elektrik jeneratörlerini besleyebilir ve sanayi tesislerinde veya şebekeye enerji sağlayabilir. CHP sistemleri, tarımsal odun atığı enerji kullanımında özellikle yüksek verimlilik sağlar; tek bir yakıt kaynağı hem elektrik hem ısı üretiminde değerlendirildiğinde enerji verimliliği ve ekonomik tasarruf maksimum seviyeye çıkar. Tarımsal odun atığı enerji tesisleri karbon nötr bir yaklaşım sunar; kullanılan odun atıkları, doğal döngü içinde tekrar büyüyen ağaçlardan sağlandığında atmosfere salınan karbon dengelenmiş olur ve enerji üretimi çevre dostu bir çözüm hâline gelir. Bu sayede tarımsal odun atığı enerji ve elektrik üretimi, sanayi tesislerinde hem ekonomik hem çevresel hem de operasyonel açıdan sürdürülebilir bir kaynak olarak konumlanır.

Tarımsal odun atığı enerji ve elektrik üretimi, enerji güvenliği açısından da stratejik bir öneme sahiptir. Yerel tarımsal biyokütle kaynaklarının kullanılması, enerji ithalatına olan bağımlılığı azaltır ve enerji arzında sürekliliği sağlar. Modern gaz temizleme ve filtreleme teknolojileri, tesislerin çevreye zarar vermeden yüksek verimli enerji üretmesini mümkün kılar. Endüstriyel ölçekli uygulamalarda bu sistemler, hem elektrik hem de ısı üretiminde esneklik ve verimlilik sunar, atık yönetimi süreçlerini entegre eder ve tesislerin operasyonel sürekliliğini güvence altına alır. Bu yönleriyle tarımsal odun atığı enerji, sanayi ve elektrik üretimi alanında hem ekonomik hem çevresel hem de operasyonel açıdan sürdürülebilir bir çözüm olarak öne çıkar.

Gelecekte tarımsal odun atığı enerji ve elektrik üretimi, biyokütle kullanımının artması, teknolojik gelişmelerin yaygınlaşması ve yenilenebilir enerji projelerinin büyümesi ile sanayi ve elektrik üretimi sektöründe daha stratejik bir enerji kaynağı hâline gelecektir. Fosil yakıt bağımlılığını azaltan, enerji maliyetlerini düşüren, karbon salınımını minimize eden ve yerel ekonomiyi destekleyen tarımsal odun atığı enerji sistemleri, modern enerji çözümleri arasında kritik bir rol oynar. Tesislerde kullanılan gazlaştırma sistemleri, pelet ve briket kazanlar ile kombine ısı ve güç çözümleri sayesinde tarımsal odun atığı enerji, hem elektrik üretiminde hem de sanayi proseslerinde güvenilir, verimli ve sürdürülebilir bir kaynak olarak konumlanır. Bu yönleriyle tarımsal odun atığı enerji ve elektrik üretimi, günümüz enerji ihtiyaçlarını karşılamanın yanı sıra gelecekteki enerji çözümlerinin temel taşlarından biri olacak bir yaklaşım olarak önemini her geçen gün artırmaktadır.