Atık Isıdan Buhar Türbini ile Elektrik Üretimi: ORC (Organic Rankine Cycle) türbinleri, genellikle düşük sıcaklık ve basınçta çalışan, özellikle atık ısıdan enerji üretimi için kullanılan türbinlerdir. ORC, sıvı organik bir çalışma maddesi (genellikle buharlaşma sıcaklığı düşük olan bir sıvı) kullanarak bir jeneratörü çalıştıran termal bir güç döngüsüdür. Bu türbinler, daha düşük sıcaklıklarda (örneğin, 80-300°C arası) çalışabildikleri için, atık ısı, güneş enerjisi, jeotermal enerji ve biyokütle gibi enerji kaynaklarının verimli bir şekilde kullanılmasına olanak sağlar.

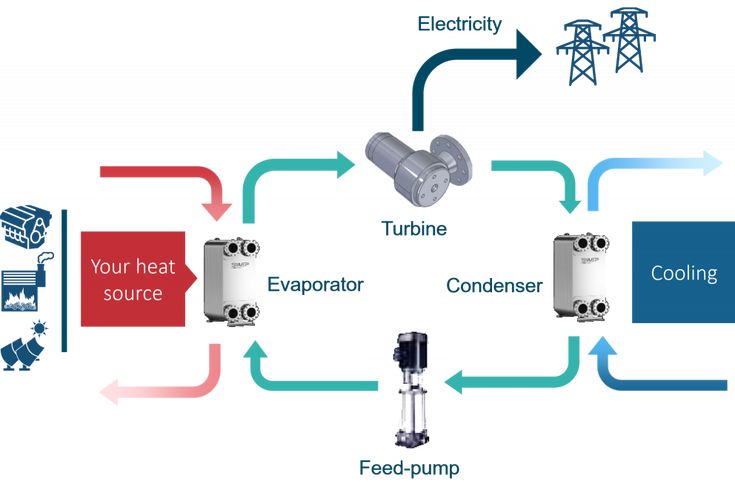

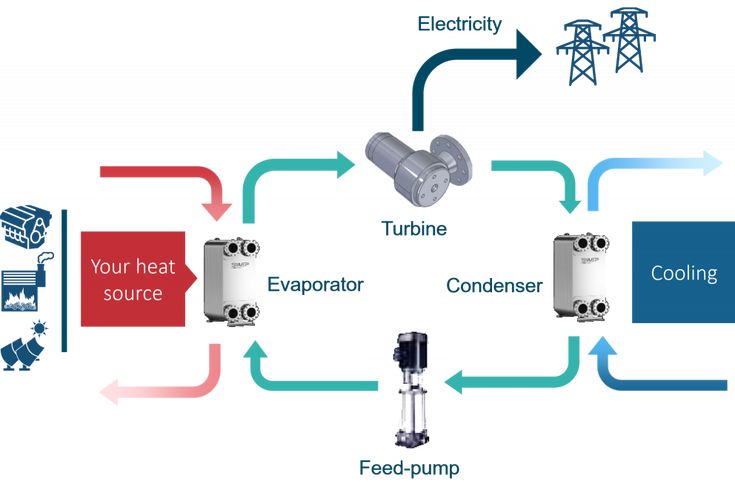

ORC Türbinlerinin Çalışma Prensibi:

- Isıtma: Çalışma maddesi, bir ısıtma kaynağından (örneğin, bir endüstriyel süreç, jeotermal ısı veya güneş enerjisi) ısınarak buharlaştırılır.

- Buharlaşma: Organik sıvı buharlaştırıldıktan sonra, buhar bir türbini döndürmek için kullanılır. Bu türbin mekanik enerjiyi elektrik enerjisine dönüştürür.

- Yoğuşma: Türbinden çıkan buhar, yoğuşturulup sıvıya dönüştürülür ve tekrar sisteme pompalanarak süreç baştan başlar.

ORC Türbinlerinin Avantajları:

- Düşük sıcaklıklarda bile enerji üretme yeteneği.

- Yüksek verimlilik sağlayan atık ısı geri kazanımı.

- Çevre dostu, çünkü genellikle zararsız organik maddeler kullanılır.

- Atık ısıdan faydalanarak enerji üretim maliyetlerini düşürür.

Uygulama Alanları:

- Atık ısı geri kazanımı (endüstriyel prosesler, motorlar, vb.)

- Jeotermal enerji santralleri

- Güneş enerjisi tesisleri

- Biyokütle enerji üretimi

ORC türbinleri, özellikle enerji verimliliğini artırma ve sürdürülebilir enerji kaynaklarını kullanma açısından önemli bir teknolojidir.

ORC (Organic Rankine Cycle) türbinleri, düşük sıcaklık ve basınçta çalışan enerji üretim sistemleridir. Bu türbinler, özellikle atık ısıdan elektrik üretimi yapmak amacıyla kullanılır. ORC, geleneksel Rankine döngüsünün bir versiyonudur, ancak bu döngüde su yerine organik bir sıvı çalışma maddesi kullanılır. Organik sıvı, düşük kaynama noktasına sahip olduğu için düşük sıcaklıklarda verimli bir şekilde buharlaşabilir ve böylece düşük sıcaklıklı enerji kaynaklarından enerji üretilebilir.

ORC türbinlerinin çalışma prensibi, bir ısıtma kaynağından (örneğin endüstriyel süreçlerden, jeotermal enerji veya güneş enerjisinden elde edilen) ısı alarak, organik sıvıyı buharlaştırmakla başlar. Buhar, bir türbinin kanatlarını döndürerek mekanik enerji üretir ve bu enerji daha sonra jeneratör aracılığıyla elektriğe dönüştürülür. Türbinden çıkan buhar daha sonra bir soğutma sistemi aracılığıyla yoğuşturulur ve sıvı hâline getirilir. Sıvı, tekrar pompalanarak döngüye dahil edilir ve süreç sürekli olarak devam eder.

ORC türbinlerinin en büyük avantajlarından biri, düşük sıcaklıklarda çalışabilmeleridir. Bu, atık ısıyı verimli bir şekilde kullanma ve düşük maliyetlerle enerji üretme imkânı sağlar. ORC türbinleri çevre dostu sistemlerdir çünkü organik çalışma maddeleri genellikle zararsızdır ve düşük emisyonlu enerji üretimi sağlarlar. Ayrıca, bu sistemler, jeotermal enerji, güneş enerjisi, biyokütle gibi yenilenebilir enerji kaynaklarının kullanımını artırmada önemli bir rol oynar.

ORC türbinlerinin yaygın kullanım alanları arasında endüstriyel proseslerde ortaya çıkan atık ısının geri kazanılması, jeotermal enerji santralleri, güneş enerjisi tesisleri ve biyokütle enerji üretimi bulunmaktadır. Bu tür sistemler, enerji verimliliğini artırmaya ve sürdürülebilir enerji kaynaklarını daha verimli kullanmaya olanak tanır.

Bir ORC (Organic Rankine Cycle) türbini, düşük ve orta sıcaklıktaki atık ısı veya yenilenebilir enerji kaynaklarını kullanarak elektrik üreten özel bir türbin türüdür. ORC sistemi, klasik Rankine çevrimi mantığını kullanır ancak su yerine organik bir çalışma akışı (örneğin R245fa, R134a veya toluen gibi) kullanır; bu akışkanlar daha düşük kaynama noktalarına sahip olduğu için düşük sıcaklıklardan enerji elde edebilirler.

ORC türbini temel olarak şu şekilde çalışır: Organik akışkan, bir ısı kaynağı tarafından buharlaştırılır. Oluşan yüksek basınçlı buhar, türbine yönlendirilir ve türbin kanatlarını döndürerek mekanik enerji üretir. Bu mekanik enerji jeneratör tarafından elektrik enerjisine çevrilir. Türbin çıkışındaki buhar daha sonra bir kondenserden geçirilir ve yoğuşturularak sıvı hâline döner. Sıvı akışkan bir besleme pompası tarafından tekrar buharlaştırıcıya gönderilerek çevrim tamamlanır.

ORC türbinlerinde kullanılan organik akışkanlar, düşük sıcaklıklarda bile verimli enerji üretimi sağlayacak şekilde seçilir. Bu türbinler özellikle atık ısı geri kazanımı, biyokütle, jeotermal enerji ve güneş ısıtma sistemleri gibi uygulamalarda yaygındır. Sistem, sessiz çalışması, düşük bakım ihtiyacı ve yüksek verimlilikle düşük sıcaklıklardan enerji elde edebilme avantajına sahiptir.

ORC Türbini

ORC türbinleri, organik Rankine çevrimini kullanarak düşük ve orta sıcaklıktaki ısı kaynaklarından elektrik üretmeye odaklanmış sistemlerdir. Bu türbinlerde klasik su buharı yerine, daha düşük kaynama noktalarına sahip organik akışkanlar tercih edilir; bu sayede endüstriyel atık ısı, biyokütle yanması veya jeotermal enerji gibi kaynaklardan enerji verimli şekilde alınabilir. Sistemin temel işleyişi, organik akışkanın ısı kaynağı tarafından buharlaştırılmasıyla başlar. Buharlaşan akışkan yüksek basınç ve sıcaklığa ulaşır ve türbinin rotoruna yönlendirilir. Türbin kanatları bu basınçlı buhar tarafından döndürülürken mekanik enerji açığa çıkar; bu mekanik enerji doğrudan jeneratör aracılığıyla elektrik enerjisine dönüştürülür. Türbin çıkışındaki buhar, yüksek verimli kondenserlerden geçirilerek yoğuşturulur ve sıvı hâline getirilir. Yoğunlaştırılmış akışkan daha sonra besleme pompası yardımıyla tekrar buharlaştırıcıya gönderilir ve çevrim sürekli şekilde tekrarlanır. Bu yapı, düşük sıcaklıktaki enerji kaynaklarından bile sürdürülebilir elektrik üretimi sağlar.

ORC türbinlerinin tasarımında kullanılan organik akışkanlar, hem çevrime uygun basınç ve sıcaklık profiline sahip olmalı hem de çevreye minimum zarar vermelidir. Bu akışkanlar, düşük kaynama noktaları sayesinde ısı kaynaklarının geniş bir sıcaklık aralığında değerlendirilebilmesine olanak tanır. Örneğin endüstriyel atık ısı kullanımı sırasında, baca gazları veya proses ekipmanlarından çıkan ısı, buharlaştırıcıda akışkanı enerjiye dönüştürür. Buharlaştırıcıda ısınan akışkan türbine gönderildiğinde, kanatlara etki ederek türbin rotorunu döndürür ve bu mekanik enerji jeneratör tarafından elektriğe çevrilir. Sistem verimliliğini artırmak için ORC türbinlerinde genellikle regüle edilebilen ısı geri kazanım mekanizmaları, optimize edilmiş türbin kanat geometrisi ve gelişmiş kondenser tasarımları kullanılır.

ORC türbini, düşük sıcaklık farklarından bile enerji elde edebildiği için birçok endüstriyel ve yenilenebilir enerji uygulamasında tercih edilir. Jeotermal enerji santrallerinde yer altındaki sıcak su veya buhar, ORC çevrimine besleme sağlayarak elektrik üretir. Biyokütle ve atık ısı kullanımı gibi uygulamalarda, sistem hem enerji tasarrufu sağlar hem de çevresel etkileri azaltır. ORC türbinleri, sessiz çalışmaları ve düşük bakım gereksinimleri ile öne çıkar; bu da onları özellikle küçük ölçekli endüstriyel tesislerde ve uzak lokasyonlarda ekonomik bir çözüm hâline getirir. Ayrıca sistemin modüler tasarımı sayesinde farklı kapasitelere ve ısı kaynaklarına kolayca adapte edilebilir.

ORC türbini sistemlerinde, türbinin kendisi kadar yardımcı bileşenler de çevrimin verimli ve güvenli çalışmasını sağlar. Sistem, öncelikle bir buharlaştırıcı veya ısı değiştirici ile başlar; burada organik akışkan, atık ısı, biyokütle yanması veya jeotermal kaynaklardan elde edilen ısı ile buharlaştırılır. Buharlaşan akışkan yüksek basınç ve sıcaklığa ulaşır ve türbine yönlendirilir. Türbin rotorunun dönmesiyle mekanik enerji açığa çıkar ve bu enerji jeneratör tarafından elektrik enerjisine çevrilir. Türbin çıkışındaki akışkan hâlen basınç ve sıcaklığa sahiptir; bu nedenle enerji kaybını önlemek için türbin çıkışına genellikle bir geri basınç veya rejeneratif ısı değiştirici eklenir. Buhar, ardından kondenserlere yönlendirilir; kondenserlerde soğutma sistemi (hava soğutmalı veya su soğutmalı) kullanılarak buhar yoğuşturulur ve sıvı hâline getirilir. Yoğunlaştırılmış akışkan, basınç artırıcı besleme pompası yardımıyla tekrar buharlaştırıcıya gönderilir ve çevrim sürekli şekilde tekrarlanır.

ORC türbinlerinde kullanılan besleme pompaları, yüksek verimli ve enerji tasarruflu olacak şekilde tasarlanır; pompalar, sıvı akışkanın basıncını artırarak türbine doğru yönlendirilmesini sağlar ve çevrimin kesintisiz çalışmasını garanti eder. Kondenserler ise çevrimi optimize eden kritik bir bileşendir; düşük basınçta yoğuşturma sağlayarak türbin çıkışındaki enerjinin en etkin şekilde kullanılmasına olanak tanır. Ayrıca bazı ORC sistemlerinde rejeneratif ısı değiştiriciler bulunur; bunlar yoğuşturulmuş sıvı ile türbin çıkışındaki buhar arasındaki ısı transferini gerçekleştirerek toplam sistem verimliliğini artırır. Tüm bu bileşenler, otomatik kontrol sistemleri ve sensörler aracılığıyla sürekli izlenir; sıcaklık, basınç ve akışkan debisi gibi parametreler gerçek zamanlı olarak takip edilir ve çevrimin optimum performansta çalışması sağlanır.

Ek olarak, ORC türbinleri düşük bakım ihtiyacı ve sessiz çalışması ile öne çıkar. Türbin kanatları ve diğer mekanik parçalar özel alaşımlardan üretilir ve düşük sıcaklıktaki organik akışkanın aşındırıcı etkisine karşı dayanıklıdır. Sistem, modüler tasarımı sayesinde farklı kapasitelere kolayca uyarlanabilir ve hem küçük ölçekli endüstriyel uygulamalarda hem de büyük yenilenebilir enerji projelerinde kullanılabilir. Böylece ORC türbini, düşük sıcaklıklardan elektrik üretimini mümkün kılarak hem enerji verimliliğini artırır hem de karbon ayak izinin azaltılmasına katkıda bulunur.

ORC türbinlerinin verimliliği, büyük ölçüde çalışma akışkanının özellikleri ve çevrimdeki sıcaklık-basıç farklılıkları ile belirlenir. Organik Rankine çevriminde, akışkanın düşük kaynama noktası, düşük sıcaklıktaki enerji kaynaklarının bile elektrik üretiminde kullanılabilmesini sağlar; bu sayede endüstriyel atık ısı, biyokütle veya jeotermal kaynaklardan enerji geri kazanımı mümkün olur. Verimlilik, türbinin girişindeki buhar basıncı ve sıcaklığı ile yoğuşturucu sıcaklığı arasındaki farkın büyüklüğüne doğrudan bağlıdır. Giriş basıncı ve sıcaklığı ne kadar yüksek, yoğuşturucu sıcaklığı ne kadar düşük olursa çevrim o kadar verimli olur. Ancak düşük sıcaklıklardan enerji üretildiği için ORC sistemlerinin verimi genellikle klasik su buharı Rankine çevrimlerine göre daha düşüktür; bu nedenle verimliliği artırmak için rejeneratif ısı değiştiriciler, çok kademeli türbinler veya optimize edilmiş buharlaştırıcı tasarımları kullanılır.

Enerji dönüşümü açısından, ORC türbini düşük sıcaklıktaki ısıyı mekanik enerjiye ve ardından elektrik enerjisine dönüştürürken, her bir bileşen çevrim verimliliğini etkiler. Buharlaştırıcı, ısı transfer verimliliği yüksek olacak şekilde tasarlanır; türbin kanatları aerodinamik olarak optimize edilir ve minimum enerji kaybı sağlanır. Kondenserler, buharı hızlı ve etkin şekilde yoğuşturarak türbin çıkışında basınç düşüşünü en aza indirir. Besleme pompaları, enerji tüketimini minimumda tutacak şekilde seçilir ve akışkanın çevrim boyunca kesintisiz dolaşımını garanti eder. Ayrıca sistemin otomatik kontrol ve izleme mekanizmaları, sıcaklık, basınç ve akışkan debisi gibi kritik parametreleri optimize ederek verim kayıplarını azaltır. Bu bütünleşik tasarım yaklaşımı, ORC türbinlerinin düşük sıcaklık farklarından bile güvenilir elektrik üretmesini sağlar.

ORC türbinlerinin tipik uygulama senaryoları, sistemin düşük sıcaklıktaki enerji kaynaklarını en verimli şekilde değerlendirebilmesini yansıtır. Endüstriyel tesislerde bacalardan veya proses ekipmanlarından çıkan atık ısı, ORC türbini aracılığıyla elektrik enerjisine dönüştürülür; böylece enerji maliyetleri düşer ve karbon emisyonları azalır. Jeotermal santrallerde, yer altındaki sıcak su veya buhar ORC çevrimine besleme sağlar ve uzak bölgelerde sürdürülebilir enerji üretimine olanak tanır. Biyokütle tesislerinde ise organik atıkların yanması sonucu açığa çıkan ısı ORC sistemine aktarılır. Bu senaryoların tümünde, sistemin modüler yapısı sayesinde farklı kapasitelere ve sıcaklık seviyelerine hızlı adaptasyon mümkündür. Ayrıca sessiz çalışması ve düşük bakım gereksinimi, ORC türbinlerini hem küçük ölçekli endüstriyel uygulamalarda hem de büyük yenilenebilir enerji projelerinde ekonomik ve pratik bir çözüm hâline getirir.

ORC türbinlerinin en önemli avantajlarından biri, düşük ve orta sıcaklıktaki enerji kaynaklarından bile elektrik üretme kapasitesidir. Klasik su buharı Rankine çevrimlerinde yüksek sıcaklık ve basınç gerekirken, ORC sistemlerinde organik akışkanlar sayesinde 80–200 °C aralığındaki ısı kaynakları bile değerlendirilebilir. Bu özellik, atık ısı geri kazanımı, biyokütle enerji santralleri ve jeotermal uygulamalarda enerji verimliliğini önemli ölçüde artırır. Sistemin sessiz çalışması ve düşük titreşim seviyesi, ORC türbinlerini özellikle yerleşim alanlarına yakın tesislerde veya düşük gürültü gereksinimi olan endüstriyel uygulamalarda ideal hâle getirir. Ayrıca modüler tasarım, farklı kapasitelere ve enerji kaynaklarına kolay uyum sağlar; küçük ölçekli tesislerden büyük santrallere kadar esnek kullanım imkânı sunar.

Bununla birlikte ORC türbinlerinin bazı sınırlamaları da vardır. Düşük sıcaklıklardan enerji üretilebilmesi verimlilik avantajı sağlasa da, çevrim verimi genellikle %15–25 civarında kalır; bu nedenle sistemler büyük hacimli ve sürekli ısı kaynağı gerektirir. Kullanılan organik akışkanların çevresel etkisi, toksik veya yanıcı olabilme riskleri ve maliyet unsurları, tasarım ve işletme aşamasında dikkatle değerlendirilmelidir. Ayrıca, türbin ve buharlaştırıcı ekipmanlarının hassas kontrol gerektirmesi, sistemin karmaşıklığını artırır. Kondenser ve pompa verimliliği gibi bileşenler, toplam çevrim veriminde kritik rol oynadığından, tasarım ve bakım süreçlerinde yüksek kalite standartları uygulanmalıdır.

Endüstride ORC türbinleri, özellikle atık ısı geri kazanımı ve yenilenebilir enerji projelerinde yüksek potansiyele sahiptir. Endüstriyel üretim tesislerinde bacalardan, proses hatlarından veya kurutma ünitelerinden çıkan düşük ve orta sıcaklıktaki atık ısı, ORC çevrimi aracılığıyla elektrik enerjisine dönüştürülerek enerji maliyetlerini düşürür ve karbon emisyonlarını azaltır. Jeotermal enerji santrallerinde yer altındaki sıcak su veya buhar, düşük sıcaklıklarda bile elektrik üretimini mümkün kılar ve uzak bölgelerde enerji erişimini artırır. Biyokütle uygulamalarında ise organik atıkların yakılmasıyla elde edilen ısı, ORC türbiniyle verimli bir şekilde elektrik enerjisine dönüştürülür. Tüm bu kullanım senaryoları, ORC teknolojisinin sürdürülebilir enerji üretimi ve çevresel verimlilik açısından neden giderek daha fazla tercih edildiğini açıkça göstermektedir.

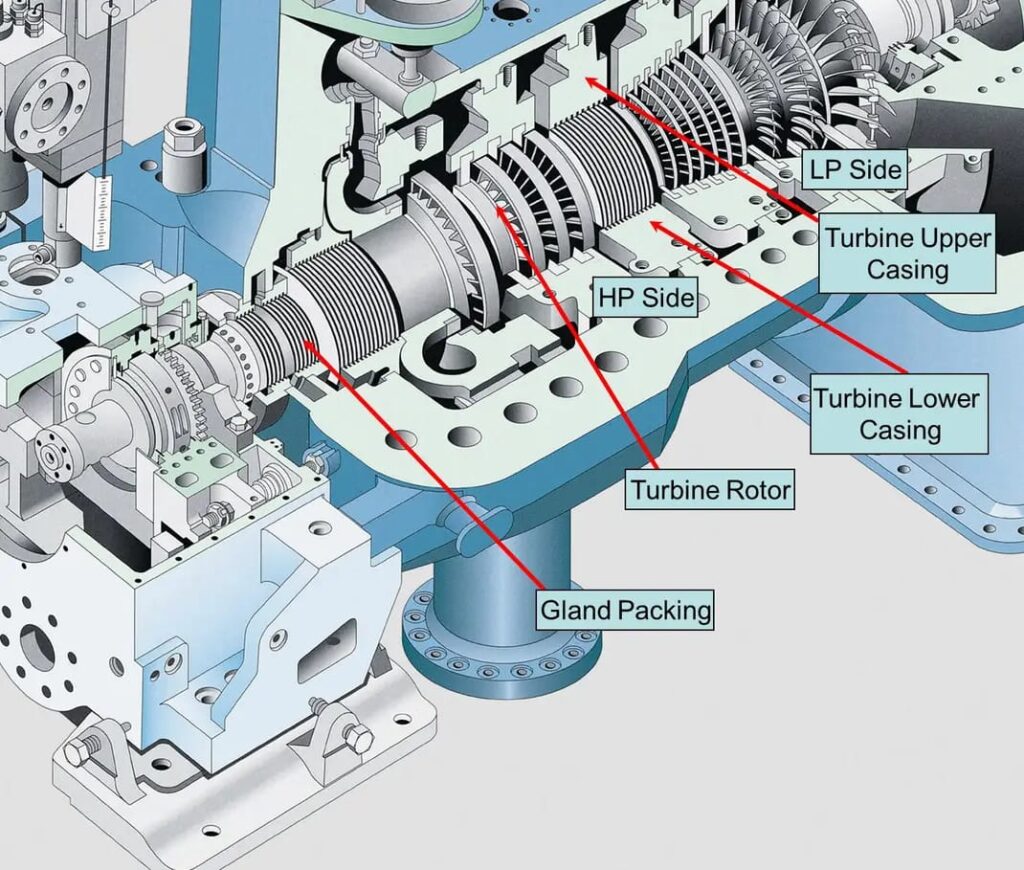

ORC türbinlerinde türbin tipi, sistemin verimliliği ve çalışma koşulları açısından kritik bir rol oynar. Genellikle düşük sıcaklık ve basınçlı buharla çalıştıkları için tek kademeli veya çok kademeli türbinler, radyal veya eksenel akışlı tasarımlarla tercih edilir. Tek kademeli türbinler basit ve ekonomik bir çözüm sunarken, çok kademeli türbinler daha yüksek verimlilik sağlar; özellikle basınç farkının küçük olduğu düşük sıcaklık kaynaklarında enerji dönüşümünü optimize eder. Radyal türbinler, kompakt tasarımları ve düşük debilerde yüksek verimlilik sunmaları nedeniyle küçük ölçekli ORC uygulamalarında yaygın olarak kullanılır. Eksenel türbinler ise yüksek debi ve orta büyüklükteki santraller için uygundur, enerji dönüşüm kapasitesi daha yüksektir ancak montaj ve bakım açısından daha karmaşıktır. Türbin kanatları, organik akışkanın düşük yoğunluğu ve viskozitesi göz önünde bulundurularak özel aerodinamik profillerle tasarlanır ve enerji kayıpları minimize edilir.

Organik akışkan seçimi, ORC sistemlerinde performans ve güvenlik açısından en kritik faktörlerden biridir. Akışkanlar, düşük kaynama noktalarına sahip olmalı, çevreye zarar vermemeli ve termal stabilitesi yüksek olmalıdır. Örneğin R245fa, R134a, toluen veya özel sentetik karışımlar, farklı sıcaklık aralıklarında yüksek enerji dönüşüm verimliliği sunar. Akışkan seçimi aynı zamanda sistemde kullanılan buharlaştırıcı ve kondenser tasarımını da belirler; bazı akışkanlar daha yoğun ısı transferi sağlar, bazıları ise düşük basınç düşüşüne sahiptir. Bu nedenle ORC mühendisliği, uygulama koşullarına en uygun akışkanın belirlenmesini ve türbin, buharlaştırıcı, kondenser ve pompaların bu akışkana göre optimize edilmesini gerektirir.

Sistem tasarım stratejileri, ORC türbininin verimliliğini ve ekonomik performansını doğrudan etkiler. Rejeneratif ısı değiştiriciler, yoğuşturulmuş akışkan ile türbin çıkışı arasındaki ısı transferini gerçekleştirerek toplam verimliliği artırır. Modüler tasarım, sistemin kapasite artışına veya farklı sıcaklık seviyelerine kolay uyum sağlamasını mümkün kılar. Ayrıca otomatik kontrol sistemleri, sıcaklık, basınç ve akışkan debisini sürekli izleyerek çevrimi optimum koşullarda tutar; bu sayede düşük sıcaklık farklarından maksimum enerji elde edilir. Kondenser ve pompa seçimleri, çevrim veriminde kritik rol oynar; düşük basınçlı kondenserler ve enerji tasarruflu pompalar, sistemin ekonomik ve sürdürülebilir olmasını sağlar.

ORC türbinlerinin bu tür teknik stratejilerle optimize edilmesi, sistemin farklı enerji kaynaklarından güvenilir ve verimli elektrik üretmesini mümkün kılar. Endüstriyel atık ısı, biyokütle ve jeotermal enerji gibi düşük sıcaklık kaynakları, doğru akışkan ve türbin seçimi ile yüksek enerji geri kazanımına dönüştürülebilir. Modüler yapı ve esnek tasarım sayesinde hem küçük ölçekli tesisler hem de büyük enerji santralleri ORC teknolojisinden faydalanabilir. Bu teknik özellikler, ORC türbinlerini hem enerji verimliliği hem de çevresel sürdürülebilirlik açısından endüstride giderek daha kritik bir çözüm hâline getirmektedir.

Günümüzde ORC türbinleri, özellikle atık ısı geri kazanımı ve yenilenebilir enerji alanlarında yaygın bir şekilde kullanılmaktadır. Endüstriyel tesislerde, metal işleme, çimento, kimya ve gıda sektörleri gibi süreçlerden açığa çıkan düşük ve orta sıcaklıktaki atık ısı, ORC sistemleri aracılığıyla elektrik enerjisine dönüştürülür. Bu uygulamalar, hem enerji maliyetlerini düşürür hem de karbon emisyonlarını azaltır. Örneğin bir çimento fabrikasında fırınlardan çıkan sıcak gazlar veya soğutma sistemlerinden elde edilen ısı, ORC türbinine beslenerek sürekli elektrik üretimi sağlar. Bu sayede tesis hem enerji verimliliğini artırır hem de sürdürülebilirlik hedeflerini destekler.

Jeotermal enerji santralleri, ORC teknolojisinin bir diğer önemli uygulama alanıdır. Yüzeye yakın yer altı sıcak suları veya buhar, genellikle 100–200 °C aralığında bulunur ve klasik Rankine çevrimleri için yeterli basınç ve sıcaklığı sağlayamaz. ORC türbinleri, organik akışkanlar sayesinde bu düşük sıcaklıklarda dahi verimli şekilde elektrik üretir. Jeotermal sahalarda kurulan ORC santralleri, hem uzak bölgelerde enerji erişimi sağlar hem de uzun vadeli sürdürülebilir enerji üretimi imkânı sunar. Bu uygulamalarda sistemin modüler yapısı, farklı sıcaklık ve debi seviyelerine kolay adaptasyon sağlar.

Biyokütle enerji üretiminde ORC sistemleri, organik atıkların yakılması sonucu ortaya çıkan ısıyı elektrik üretimine dönüştürür. Tarımsal ve endüstriyel organik atıklar, düşük sıcaklıklarda bile verimli bir enerji kaynağı hâline gelir. Bu uygulamalar, hem atık yönetimi sorunlarını çözer hem de enerji üretimini çevreci bir şekilde gerçekleştirir. Ayrıca ORC türbinleri, sistem tasarımı ve akışkan seçimi optimizasyonu ile verimliliklerini artırabilir; rejeneratif ısı değiştiriciler, düşük basınçlı kondenserler ve enerji tasarruflu pompalar kullanılarak çevrim kayıpları minimize edilir.

Güncel endüstriyel uygulamalarda ORC türbinlerinin verimlilik optimizasyonu, akışkan ve türbin seçimi, otomatik kontrol sistemleri ve modüler tasarım gibi stratejilerle sağlanır. Sensörler ve izleme sistemleri, sıcaklık, basınç ve akışkan debisini gerçek zamanlı olarak takip eder; bu sayede çevrim sürekli optimum koşullarda çalışır. Ayrıca çok kademeli türbinler ve rejeneratif ısı geri kazanım sistemleri, düşük sıcaklık farklarından maksimum enerji elde edilmesini mümkün kılar. Bu bütünleşik yaklaşım, ORC türbinlerinin hem küçük ölçekli endüstriyel tesislerde hem de büyük yenilenebilir enerji projelerinde sürdürülebilir, verimli ve güvenilir bir enerji çözümü olmasını sağlar.

ORC Enerji Tesisi

ORC Enerji Tesisi, düşük ve orta sıcaklıktaki ısı kaynaklarını (endüstriyel atık ısı, jeotermal akışkanlar, biyokütle kazan gazları, güneş termal vb.) güvenilir şekilde elektrik enerjisine dönüştürecek şekilde planlanmış, entegre bir üretim tesisidir. Tipik bir ORC tesisi fiziksel olarak şu ana bölümler etrafında düzenlenir: ısı kaynağı arayüzü (ör. baca gazı eşanjörü, jeotermal üretim kuyusu hattı veya biyokütle kazan çıkışı), evaporatör/buharlaştırıcı (organik akışkana gerekli ısıyı veren ısı değiştirici), türbin-jeneratör bloku, kondenser ve soğutma sistemi, besleme pompası ve akışkan devresi, kontrol ve izleme sistemi ile yardımcı servis altyapısı (hidrolik, yağlama, soğutma suyu, elektrik panoları). Tesis yerleşimi, ısı kaynağına yakınlık, soğutma suyu temini, bakım erişimi ve gürültü/çevresel kısıtlamalar göz önünde bulundurularak yapılır; modüler ORC üniteleri genellikle prefabrik hale getirilip sahada hızlı montajla devreye alınır.

Sürekli üretimi sağlayan proses akışı şu şekilde işler: ısı kaynağından gelen sıcak akışkan (örneğin baca gazı, sıcak su vb.) evaporatöre yönlendirilir ve burada organik çalışma akışkanını buharlaştırır. Buharlaşan akışkan türbine girer; türbin rotorunun dönmesiyle mekanik enerji ortaya çıkar ve jeneratör bu enerjiyi senkron veya asenkron elektrik üretimine dönüştürür. Türbin çıkışından gelen düşük enerji seviyesindeki akışkan kondenserlere gönderilir; burada hava soğutmalı veya su soğutmalı kondenser yardımıyla yoğuşturulur. Yoğunlaştırılmış sıvı, besleme pompası tarafından evaporatör giriş basıncına yükseltilir ve döngü tamamlanır. Sistem tasarımında akışkan basınç seviyeleri, evaporatör ve kondenser sıcaklık farkları, akışkanın termal stabilitesi ve malzeme uyumluluğu kritik belirleyicilerdir.

Tesisin boyutlandırılması, uygulamanın ısı kaynağı karakteristiğine (sıcaklık seviyesi, debi, süreklilik), istenen elektrik kapasitesine ve ekonomik hedeflere göre yapılır. ORC üniteleri tipik olarak birkaç yüz kilovat ila birkaç megavat arasına ölçeklenebilir; küçük fabrikalarda 100 kW–1 MW arası modüller yaygınken, büyük jeotermal veya biyokütle sahalarında birden çok modül paralel bağlanarak on megavatlara kadar çıkılabilir. Boyutlandırma sırasında ısı kaynağının mevsimsel ve prosessel değişkenliği hesaplanır; zayıf veya düzensiz ısı beslemesi varsa enerji depolama, tampon tankları veya by-pass hatları devreye alınarak tesiste stabil çalışma sağlanır. Ekonomik analizler yatırım maliyeti, beklenen enerji üretimi, bakım maliyeti ve mevcut enerji fiyatları üzerinden ömür boyu maliyet/fayda değerlendirmesi şeklinde gerçekleştirilir.

Kontrol ve güvenlik altyapısı, ORC tesisinin verimliliği ve operasyonel dayanıklılığı için çok önemlidir. PLC/SCADA tabanlı izleme ile sıcaklık, basınç, debi, türbin hız ve elektriksel yük anlık takip edilir; emniyet sınırları aşıldığında otomatik koruma prosedürleri (ör. by-pass, acil duruş, soğutma devresi artırımı) devreye girer. Türbin ve jeneratör için uygun koruma röleleri, vibrasyon ve yağ basınç sensörleri, sızdırmazlık izleme sistemi ve yangın algılama/soğutma ekipmanları standarttır. Ayrıca akışkan sızıntılarına karşı dedektör sistemleri ve acil toplama/iyileştirme düzenekleri tesisin çevresel risk yönetimi kapsamında yer alır.

Verimlilik optimizasyonu hem termodinamik hem de operasyonel önlemlerle sağlanır. Termodinamik seviyede doğru akışkan seçimi, rejenerasyon (ısı geri kazanımı), çok kademeli veya kademeli genişlemeli türbin konfigürasyonları, düşük basınçlı kondenser kullanımı ve efektif ısı eşanjör yüzeyleri verimliliği artırır. Operasyonel olarak ise yük izleme, kısmi yük optimizasyonu, düzenli bakımla türbin ve ısı transfer yüzeylerinin temiz tutulması, pompaların verimli kullanım profilleri önemlidir. Ayrıca performans düşüşlerini erken tespit etmek için düzenli performans kabul testleri (FAT/SAT sonrası) ve devam eden verimlilik denetimleri yapılır.

Bakım, servis ve işletme maliyetleri ORC tesisinin uzun dönem başarısında belirleyicidir. Türbin-jeneratör için periyodik yağ değişimleri, yatak kontrolü ve balans ayarları; ısı eşanjörleri için temizleme (korozyon, fouling kontrolü), contalama elemanlarının gözden geçirilmesi; pompalar, vana ve kontrol ekipmanlarının test ve kalibrasyonu rutin bakım kapsamındadır. Akışkanın termal bozunma ürünleri veya sızıntılar varsa filtrasyon ve gerektiğinde akışkan yenileme işlemleri uygulanır. Uygun eğitimli personel ve yedek parça stoğu, sahada arıza süresini minimuma indirir.

Çevresel ve ekonomik boyutlar da tesisin tasarımında göz önünde bulundurulur. ORC sistemleri atık ısı geri kazanımı sayesinde net CO₂ emisyonlarını azaltır; buna karşın seçilen organik akışkanın küresel ısınma potansiyeli (GWP) ve yanıcılık/toksisite profili değerlendirilmelidir. Kondenser tipi ve soğutma suyu seçimi su kaynakları ve çevresel izinler açısından önem taşır. Ekonomik bakımdan, yatırım geri dönüş süresi (payback), teşvikler, karbon kredileri ve enerji fiyatları gibi faktörler değerlendirilir; genellikle sürekli ve yüksek sıcaklık debili kaynaklarda geri dönüş süreleri daha kısa olur.

Son olarak, saha uygulama örneği üzerinden düşünürsek: bir endüstriyel fırından çıkan ısıyı kullanan 1 MW sınıfı bir ORC tesisi, uygun ısı değiştiriciler ve modüler bir ORC ünitesi ile fabrika enerji tüketiminin bir kısmını karşılayabilir; kurulum sırasında baca gazı debisi ve sıcaklığı, evaporatör yüzey alanı, seçilen çalışma akışkanı, türbin özellikleri ve soğutma altyapısı özenle eşleştirilir. Proje mühendisliği aşamasında ön fizibilite, ayrıntılı termodinamik modelleme, EMI/EMC ve gürültü analizleri, bina ve sahanın statik/topoğrafik gereksinimleri, izin süreçleri ve işletme eğitim programları tamamlanarak sahaya montaj ve devreye alma gerçekleştirilir.

ORC Enerji Tesisi nasıl çalışır

Bir ORC (Organic Rankine Cycle) enerji tesisi, düşük ve orta sıcaklıktaki ısı kaynaklarını (örneğin endüstriyel atık ısı, jeotermal enerji, biyokütle yanma ısısı veya güneş termal sistemleri) kullanarak elektrik enerjisine dönüştüren kapalı çevrimli bir termodinamik sistemdir. Çalışma prensibi, klasik Rankine çevrimiyle benzerdir; ancak su yerine organik bir akışkan kullanılır. Bu akışkanın düşük kaynama noktası sayesinde, düşük sıcaklıklardaki ısı kaynaklarından bile verimli şekilde enerji üretmek mümkündür.

Bir ORC enerji tesisinin çalışma süreci dört ana aşamadan oluşur: ısı girişi (buharlaşma), genleşme (türbin çalışması), yoğuşma (kondenser) ve sıkıştırma (pompa çevrimi).

1. Isı Kaynağından Enerji Alımı ve Buharlaşma

ORC tesisinin ilk aşamasında, ısı kaynağından elde edilen termal enerji, bir ısı değiştirici (evaporatör veya buharlaştırıcı) aracılığıyla organik akışkana aktarılır. Bu akışkan genellikle R245fa, R1233zd, toluen veya benzeri düşük kaynama noktasına sahip bir sıvıdır. Endüstriyel tesislerde bu ısı genellikle baca gazları, egzoz hatları veya proses ısıları olabilir; jeotermal uygulamalarda ise yer altından çıkan sıcak su veya buhar kaynak olarak kullanılır. Buharlaştırıcıda ısı enerjisini alan organik akışkan buharlaşır ve yüksek basınçlı buhar hâline gelir. Bu, çevrimin enerji taşıyıcısı olarak görev yapan aşamadır.

2. Türbinde Genleşme ve Elektrik Üretimi

Buharlaşmış yüksek basınçlı organik akışkan, ORC türbinine yönlendirilir. Türbinin rotor kanatlarına çarpan buhar, genleşerek mekanik dönme hareketi oluşturur. Türbin miline bağlanmış jeneratör, bu mekanik enerjiyi elektrik enerjisine dönüştürür. Bu aşama, sistemin enerji dönüşümünün merkezidir. ORC türbinleri genellikle düşük sıcaklık farklarında çalışmak üzere özel olarak tasarlanır; radyal veya eksenel akışlı olabilirler. Bu türbinlerin sessiz çalışması, düşük bakım ihtiyacı ve uzun ömürlü olması, onları endüstriyel uygulamalar için ideal hâle getirir.

3. Kondenserde Yoğuşma

Türbinden çıkan düşük basınçlı buhar hâlindeki akışkan, kondenser adı verilen soğutma sistemine girer. Burada buhar, hava veya su soğutmalı kondenserler aracılığıyla ısısını dış ortama verir ve tekrar sıvı hâline döner. Bu işlem, çevrimin sürekli olmasını sağlar. Kondenserin verimliliği, sistemin toplam performansında kritik bir faktördür; düşük sıcaklıkta yoğuşma, türbin çıkışındaki basınç farkını artırarak daha fazla enerji dönüşümüne olanak tanır.

4. Besleme Pompası ile Akışkanın Geri Dolaşımı

Yoğuşan sıvı hâlindeki organik akışkan, besleme pompası yardımıyla yeniden buharlaştırıcıya gönderilir. Pompa, akışkanın basıncını artırır ve çevrimin yeniden başlamasını sağlar. Bu pompa, çevrimdeki tek mekanik enerji tüketen bileşenlerden biridir; ancak enerji tüketimi, türbin tarafından üretilen enerjiye kıyasla oldukça düşüktür. Böylece sistem, kapalı devre biçiminde sürekli olarak çalışmaya devam eder.

ORC Enerji Tesisi Akış Şeması

Özetle sistem şu şekilde işler:

Isı Kaynağı → Buharlaştırıcı → Türbin → Kondenser → Pompa → Buharlaştırıcı (tekrar)

Bu kapalı çevrim, termodinamik olarak enerji dönüşümünün dengeli şekilde sürdürülebilmesini sağlar. Akışkan hiçbir zaman çevreye salınmaz, sadece faz değiştirir. Bu sayede sistem güvenli, çevreci ve düşük bakım gerektiren bir yapıya sahiptir.

ORC Enerji Tesisinin Avantajları

- Düşük sıcaklıktaki ısı kaynaklarından enerji üretimi: 80–200 °C aralığındaki ısı kaynakları bile değerlendirilebilir.

- Sessiz ve düşük titreşimli çalışma: Türbin tasarımı sayesinde gürültü seviyesi düşüktür.

- Düşük bakım maliyeti: Hareketli parça sayısının azlığı uzun ömür ve düşük işletme maliyeti sağlar.

- Çevreci teknoloji: Atık ısı geri kazanımı sayesinde CO₂ emisyonları azalır.

- Modüler yapı: Farklı kapasitelere ve enerji kaynaklarına kolay uyum sağlar.

Endüstride ORC Enerji Tesisi Uygulamaları

- Endüstriyel atık ısı geri kazanımı: Çimento, metalurji, kimya ve gıda sektörlerinde proses ısılarından enerji üretimi.

- Jeotermal enerji santralleri: Düşük sıcaklıktaki jeotermal akışkanlardan elektrik üretimi.

- Biyokütle enerjisi: Organik atıkların yakılmasıyla oluşan ısının değerlendirilmesi.

- Güneş termal sistemleri: Konsantre güneş ısısı kullanarak elektrik üretimi.

Isı Kaynağından Enerji Alımı ve Buharlaşma

Isı Kaynağından Enerji Alımı ve Buharlaşma süreci, bir ORC (Organic Rankine Cycle) enerji tesisinin en kritik ve enerji yoğun aşamasıdır. Bu evrede, sistemin çalışmasını sağlayan temel enerji, düşük veya orta sıcaklıktaki bir ısı kaynağından alınır ve organik bir akışkana aktarılır. Geleneksel su-buhar çevrimlerinden farklı olarak, ORC sistemlerinde kullanılan organik akışkanlar (örneğin R245fa, R1233zd, Pentan, Toluene, Iso-Butane) çok daha düşük sıcaklıklarda buharlaşabildiği için, ısı kaynağının sıcaklığı 80 °C gibi görece düşük seviyelerde bile yeterli olur. Bu sayede, fosil yakıt yakmadan, endüstriyel proseslerden veya doğal kaynaklardan elde edilen atık ısılar yeniden değerlendirilebilir.

Bu aşamanın merkezi bileşeni olan buharlaştırıcı (evaporatör), ısı değişimi için özel olarak tasarlanmış bir ısı eşanjörüdür. Isı kaynağından gelen akışkan – örneğin bir fabrikanın egzoz gazı, bir jeotermal kuyudan çıkan sıcak su ya da bir biyokütle kazanının çıkış gazı – buharlaştırıcının bir tarafında akarken, diğer tarafında dolaşan organik akışkan ısıyı emerek buharlaşır. Isı transferi sırasında, sıcak akışkanın enerjisi doğrudan organik akışkana aktarılır; böylece sıvı formdaki organik madde, kaynama noktasına ulaşarak buhar fazına geçer. Bu geçiş, çevrimin enerjetik anlamda en önemli kısmıdır, çünkü burada ısı enerjisi, sistemin ilerleyen aşamalarında kullanılacak mekanik enerjiye dönüşmeye hazır hâle gelir.

Isı kaynağından gelen enerji miktarı, buharlaşma sürecinin verimliliğini doğrudan etkiler. Bu nedenle, evaporatörün malzeme seçimi, ısı transfer yüzeyi geometrisi ve akış yönleri büyük bir mühendislik titizliğiyle tasarlanır. Örneğin, plakalı, borulu veya kompakt tip ısı değiştiriciler farklı uygulamalara göre seçilir. Plakalı sistemler düşük sıcaklık farklarında daha etkili ısı transferi sağlarken, borulu sistemler yüksek basınç ve sıcaklıklarda daha dayanıklıdır. Bu yapı, ısı kaynağı akışkanının özelliklerine göre optimize edilerek maksimum enerji dönüşümü elde edilir.

Isı transferinin kontrolü için genellikle otomatik sıcaklık ve basınç regülasyon sistemleri devreye girer. Bu sistemler, akışkanın fazla ısınmasını veya buharlaşma noktasının altına düşmesini engeller. Buharlaşmanın verimli gerçekleşmesi için ısı kaynağının sıcaklığı, organik akışkanın kaynama noktasının bir miktar üzerinde tutulur. Örneğin R245fa kullanılan bir sistemde, 90 °C’lik bir ısı kaynağı, akışkanın tam buharlaşması için yeterlidir. Buharlaştırıcı çıkışında elde edilen buharın kuru (yani içinde sıvı damlacıkları bulunmayan) olması, türbinin güvenliği açısından da son derece önemlidir. Nemli buhar türbin kanatlarında aşınmaya neden olabileceğinden, sistem genellikle kuru buhar çıkışı sağlayacak şekilde tasarlanır.

Bu aşamada ısı kaynağının karakteri, ORC tesisinin genel performansını belirleyen temel faktörlerden biridir. Eğer kaynak sabit sıcaklıkta ve sürekli debide enerji sağlıyorsa (örneğin jeotermal akışkan), sistem kararlı ve uzun ömürlü bir şekilde çalışabilir. Ancak endüstriyel atık ısı uygulamalarında sıcaklık ve akış miktarı zamanla değişebileceği için, buharlaşma süreci dinamik kontrol algoritmalarıyla dengelenir. Gelişmiş ORC sistemlerinde, ısı depolama üniteleri veya ara devreli ısı eşanjörleri kullanılarak ani sıcaklık değişimlerinin etkisi azaltılır.

Buharlaşma aşaması tamamlandığında, organik akışkan artık yüksek basınçlı buhar hâlindedir. Bu buhar, ısı enerjisini içinde taşır ve bir sonraki aşama olan türbin genleşme sürecine yönlendirilir. Bu noktadan itibaren, akışkanın sahip olduğu entalpi farkı, türbin kanatlarını döndürerek mekanik enerjiye dönüştürülür. Dolayısıyla ısı kaynağından enerji alımı ve buharlaşma işlemi, yalnızca termal bir süreç değil, aynı zamanda tüm ORC çevriminin enerji üretim kapasitesini belirleyen bir başlangıç noktasıdır.

Türbinde Genleşme ve Elektrik Üretimi aşaması, ORC enerji tesisinin kalbini oluşturur ve sistemin termal enerjiyi mekanik güce, ardından elektrik enerjisine dönüştürdüğü noktadır. Buharlaştırıcıdan çıkan yüksek basınçlı ve kuru organik buhar, doğrudan ORC türbinine yönlendirilir. Bu türbin, genellikle düşük sıcaklıklı ve düşük basınç farkına sahip çevrimlerde yüksek verimle çalışabilecek şekilde özel olarak tasarlanır. Organik akışkanın türbin girişinde sahip olduğu basınç ve sıcaklık değeri, sistemin toplam enerji üretim kapasitesini belirleyen en önemli parametrelerdendir. Buhar türbine ulaştığında, kanatlar arasından geçerken genleşir ve genleşme süreciyle birlikte potansiyel enerjisini kinetik enerjiye dönüştürür. Bu hareket, türbin rotorunu döndürür ve rotorun bağlı olduğu jeneratör sayesinde elektrik üretimi başlar.

ORC türbinleri, su-buhar türbinlerine kıyasla daha düşük sıcaklıklarda çalıştığı için, kanat geometrileri ve malzeme özellikleri özel olarak optimize edilmiştir. Bu türbinler genellikle radyal akışlı, aksiyal akışlı veya skrol (scroll) tipi olabilir. Küçük ve orta ölçekli tesislerde kompakt yapıları nedeniyle radyal türbinler veya skrol türbinler tercih edilirken, daha büyük enerji tesislerinde yüksek debili akışları işleyebilen aksiyal türbinler kullanılır. Her durumda amaç, genleşme süreci sırasında akışkanın sahip olduğu entalpiyi mümkün olan en yüksek oranda mekanik enerjiye dönüştürmektir. Türbinin dönme hızı genellikle 3.000 ila 12.000 dev/dk arasında değişir; bu hız jeneratör tarafından doğrudan veya dişli kutusu aracılığıyla şebekeye uygun frekansa çevrilir.

Genleşme işlemi sırasında, organik akışkanın basıncı hızla düşer. Bu basınç düşümüyle birlikte sıcaklık da azalır ve akışkanın bir kısmı yoğuşma sınırına yaklaşabilir. Ancak sistem, türbine zarar vermemek için buharın tamamen kuru kalmasını sağlayacak şekilde kontrol edilir. Nemli buharın türbin kanatlarına çarpması erozyon ve aşınma yaratabileceği için, türbin girişindeki süperısıtma derecesi çok önemlidir. Bu amaçla bazı ORC sistemlerinde buharlaştırıcıdan sonra küçük bir süperısıtıcı (superheater) aşaması bulunur. Böylece türbine giren buharın sıcaklığı birkaç derece artırılarak buharın tamamen kuru kalması sağlanır.

Türbinin çıkışında, basıncı düşmüş organik buharın hâlâ önemli miktarda termal enerjisi vardır. Bu buhar, artık iş üretme kapasitesini büyük oranda kaybetmiş olsa da çevrimde yeniden kullanılacağı için dikkatle işlenir. Türbin çıkışında bulunan yoğuşma basıncı, kondenserin sıcaklığıyla doğrudan ilişkilidir. Eğer kondenser düşük sıcaklıkta tutulabilirse, türbinin çıkış basıncı azalır ve bu da türbinin yaptığı işi artırır. Bu nedenle, ORC tesislerinde türbin ve kondenser arasında optimum sıcaklık farkı büyük önem taşır; sistem genel verimliliği bu dengeyle doğrudan bağlantılıdır.

Üretilen mekanik enerji, türbin miline bağlı jeneratör aracılığıyla elektrik enerjisine dönüştürülür. Bu jeneratör, genellikle senkron veya asenkron tipte olup, enerji üretimi doğrudan şebekeye veya izole bir mikroşebekeye aktarılabilir. Bazı sistemlerde, güç elektroniği ekipmanları (invertör, frekans dönüştürücü, akım düzenleyici) sayesinde çıkış enerjisi sabit voltaj ve frekansta tutulur. Özellikle endüstriyel tesislerde, ORC sistemleri genellikle şebekeye paralel çalışan sistemlerdir; bu sayede fabrikanın atık ısısından elde edilen enerji doğrudan işletmenin elektrik ihtiyacına katkı sağlar.

Türbinde genleşme süreci aynı zamanda ORC çevriminin termodinamik verimliliğini belirleyen aşamadır. Genleşme oranı ne kadar büyükse, sistem o kadar fazla iş üretir. Ancak aşırı genleşme de akışkanın yoğuşmasına neden olabileceğinden, tasarımda optimum basınç aralıkları belirlenir. Mühendisler bu noktada, akışkanın özgül ısısı, genleşme katsayısı ve entalpi farkı gibi termodinamik özellikleri dikkate alarak türbinin kanat profillerini ve genişleme oranlarını optimize ederler.

Modern ORC türbinlerinde ayrıca yağlama ve soğutma sistemleri, rulman korumaları, sızdırmazlık elemanları ve titreşim sensörleri bulunur. Bu elemanlar, sistemin uzun süreli ve kararlı çalışmasını sağlar. Özellikle manyetik yatak teknolojisinin kullanıldığı gelişmiş türbinlerde, mekanik sürtünme minimize edilerek bakım aralıkları oldukça uzatılır. Bu sayede türbin, yıllarca kesintisiz şekilde çalışabilir.

Sonuç olarak, türbinde genleşme ve elektrik üretimi süreci, ısı enerjisinin gerçek anlamda elektrik enerjisine dönüşümünün gerçekleştiği kritik aşamadır. Buharlaştırıcıdan alınan termal enerjinin verimli bir şekilde türbin kanatları üzerinden mekanik güce dönüştürülmesi, tüm ORC tesisinin performansını belirler. Türbin, yalnızca bir enerji dönüştürücü değil, aynı zamanda çevrimin denge noktasıdır; çünkü giriş ve çıkış basınçları, akışkanın çevrim içindeki davranışını doğrudan etkiler. Bu nedenle ORC türbinlerinin mühendislik tasarımı, aerodinamik, termodinamik ve mekanik mühendislik disiplinlerinin bir sentezidir.

Yoğuşma (Kondenser) ve Soğutma Aşaması, ORC enerji tesisinin çevriminin üçüncü ve enerji dengesini koruyan en hassas bölümlerinden biridir. Türbinden çıkan organik buhar, genleşme sürecini tamamladıktan sonra hâlâ belirli bir miktar enerji taşır; ancak artık iş üretme potansiyelini büyük ölçüde kaybetmiştir. Bu buhar, tekrar sıvı hâline dönüştürülmek üzere kondenser adı verilen ısı değiştiricisine yönlendirilir. Kondenserin temel görevi, buharın iç enerjisini çevreye veya bir soğutucu akışkana aktarmak ve böylece akışkanı yoğuşmaya zorlamaktır. Bu süreç, sistemin kapalı çevrim hâlinde çalışabilmesi için zorunludur; çünkü akışkan ancak sıvı fazına döndüğünde pompa tarafından yeniden basınçlandırılabilir ve çevrim başa döner.

Kondenser, termodinamik olarak bir ısı atma ünitesi olarak işlev görür. Türbinden gelen düşük basınçlı buhar, kondenser yüzeylerine temas ettiğinde ısısını kaybederek yoğuşur. Bu sırada faz değişimi gerçekleşir ve gaz fazındaki organik akışkan sıvı hâle geçerken gizli ısısını ortama bırakır. Bu gizli ısının etkin bir şekilde uzaklaştırılması, sistemin verimliliği açısından kritik öneme sahiptir. Eğer kondenserin ısısı yeterince düşürülemezse, türbin çıkış basıncı artar ve genleşme oranı azalır; bu da çevrimin ürettiği enerji miktarını doğrudan düşürür. Bu nedenle kondenserin soğutma performansı, ORC tesisinin genel enerji dönüşüm verimliliğini belirleyen ana faktörlerden biridir.

ORC tesislerinde kondenserler genellikle üç tipte uygulanır: hava soğutmalı (air-cooled), su soğutmalı (water-cooled) veya hibrit sistemler. Hava soğutmalı kondenserlerde, fanlar aracılığıyla ortam havası kondenser yüzeylerinden geçirilir ve buharın ısısı doğrudan atmosfere aktarılır. Bu sistemler su kaynağının kısıtlı olduğu bölgelerde tercih edilir; ancak ortam sıcaklığı yüksek olduğunda yoğuşma basıncı artabilir. Su soğutmalı sistemlerde ise, soğutma suyu sürekli olarak kondenser borularından geçirilir ve ısı değişimi daha verimli gerçekleşir. Bu yöntem genellikle soğutma kuleleri veya kapalı devre soğutma sistemleri ile desteklenir. Hibrit sistemler ise, ortam koşullarına bağlı olarak hava ve su soğutmayı birlikte kullanarak performansı optimize eder.

Kondenserin tasarımı, kullanılan organik akışkanın termofiziksel özelliklerine göre belirlenir. Her akışkanın yoğuşma sıcaklığı, basıncı ve ısı transfer katsayısı farklıdır. Örneğin, R245fa gibi akışkanlar düşük basınçta yoğuşurken, toluen gibi yüksek kaynama noktalı akışkanlar daha yüksek sıcaklıkta yoğuşur. Bu nedenle, kondenserin malzeme seçimi (örneğin paslanmaz çelik, alüminyum veya bakır alaşımları), boru çapları, akış yönü ve yüzey geometrisi akışkana göre optimize edilir. Isı transfer yüzeyinin artırılması için kanatlı borular (finned tubes) veya mikrokanallı yüzeyler kullanılır. Bu tasarım özellikleri, ısı geçiş direncini azaltarak daha etkili bir soğutma sağlar.

Yoğuşma süreci boyunca, akışkanın sıcaklığı sabit kalır çünkü faz değişimi sırasında tüm enerji gizli ısı olarak açığa çıkar. Bu nedenle kondenser, sabit sıcaklıkta büyük miktarda ısıyı ortama aktaran bir eleman olarak çalışır. Yoğuşmanın tamamlanmasıyla birlikte, akışkan tamamen sıvı hâline dönüşür ve sistemin düşük basınç tarafında toplanır. Bu noktada, akışkan sıcaklığı kondenserin çıkışında minimum seviyeye indirilir; böylece pompa devresine gönderilmeden önce çevrimin termodinamik dengesi korunur.

Soğutma sürecinde, kondenser verimliliğini korumak için otomatik sıcaklık izleme ve kontrol sistemleri devreye girer. Bu sistemler, ortam sıcaklığına ve türbin çıkış debisine göre fan hızını, soğutma suyu debisini veya kondenser içindeki basınç dengesini ayarlar. Özellikle değişken yükte çalışan ORC tesislerinde, kondenser performansını koruyabilmek için bu tip otomatik kontrol stratejileri büyük önem taşır. Eğer kondenser yeterli soğutmayı sağlayamazsa, çevrimde birikmiş ısı geri dönüşümlü olarak artar ve bu durum sistemin yoğuşma basıncını yükseltir, dolayısıyla türbinin verimini azaltır.

Ayrıca kondenser, sistemin çevresel etki performansını da belirleyen bir bileşendir. ORC sistemleri, su tüketimini minimize etmek için genellikle hava soğutmalı kondenserlerle tasarlanır; böylece geleneksel buhar santrallerinde olduğu gibi büyük miktarda su harcanmaz. Bu özellik, ORC tesislerini özellikle su kaynaklarının kısıtlı olduğu bölgelerde çevreci ve sürdürülebilir bir çözüm hâline getirir. Bununla birlikte, kondenserin sessiz çalışması da sanayi bölgeleri ve yerleşim alanlarına yakın kurulacak tesisler için önemli bir avantajdır.

Sonuç olarak, yoğuşma ve soğutma aşaması yalnızca çevrimin kapanış adımı değil, aynı zamanda sistemin enerji dengeleme noktasıdır. Türbinden çıkan buharın yeniden sıvı hâline dönüşmesi, çevrimin sürekliliğini sağlar ve akışkanın pompa ile yeniden basınçlandırılabilmesine olanak verir. Kondenserin verimliliği arttıkça, çevrimin genel enerji dönüşüm oranı yükselir. Bu nedenle ORC tesislerinde kondenser, yalnızca pasif bir soğutma elemanı değil, tüm sistemin verim optimizasyonunu doğrudan etkileyen stratejik bir bileşen olarak kabul edilir.

Besleme Pompası ve Çevrim Dönüşü aşaması, ORC enerji tesisinin kapalı çevrim yapısının sürekliliğini sağlayan, sistemin kararlılığını ve performansını doğrudan etkileyen hayati bir bölümdür. Kondenserden çıkan ve artık tamamen sıvı hâline gelmiş organik akışkan, bu aşamada düşük basınç seviyesindedir. Çevrimin yeniden başlaması için bu sıvının basıncı, buharlaştırıcı giriş basıncına yükseltilmelidir. Bu işlem, besleme pompası (feed pump) tarafından gerçekleştirilir. Pompa, akışkana mekanik enerji kazandırarak onun basıncını artırır; bu da çevrimde akışkanın tekrar ısı kaynağına doğru ilerlemesini sağlar. Böylece sistem, ısı alımı, buharlaşma, genleşme, yoğuşma ve yeniden basınçlandırma adımlarını sürekli tekrarlayarak kapalı bir enerji dönüşüm döngüsü oluşturur.

Besleme pompası, ORC sistemlerinde görünürde küçük bir bileşen olmasına rağmen, sistem verimliliği açısından kritik bir öneme sahiptir. Bu pompanın görevi yalnızca akışkanı hareket ettirmek değil, aynı zamanda akışkanın sistem içinde kararlı bir basınç rejimi altında dolaşmasını sağlamaktır. ORC çevrimleri genellikle düşük sıcaklık farklarıyla çalıştıkları için, basınç dengesizlikleri çevrimin genel performansını ciddi şekilde etkileyebilir. Bu nedenle pompa, oldukça hassas kontrol edilen bir ekipmandır ve genellikle değişken hızlı sürücüler (VFD – Variable Frequency Drive) ile donatılır. Bu sürücüler, sistem yüküne göre pompa hızını otomatik olarak ayarlar; böylece gereksiz enerji tüketimi engellenir ve akış debisi sabit tutulur.

ORC sistemlerinde kullanılan besleme pompaları genellikle hidrolik, santrifüj veya dişli pompa tipindedir. Akışkanın viskozitesine, basınç farkına ve çalışma sıcaklığına bağlı olarak uygun pompa türü seçilir. Santrifüj pompalar yüksek debili sistemler için uygunken, pozitif deplasmanlı pompalar düşük debili ama yüksek basınç gerektiren uygulamalarda tercih edilir. Pompanın malzeme seçimi de son derece önemlidir; çünkü organik akışkanlar kimyasal olarak farklı özellikler gösterebilir. Bu nedenle pompalar genellikle paslanmaz çelik, bronz veya özel polimer kaplamalarla imal edilir. Bu yapı, uzun ömür, düşük sızıntı riski ve yüksek kimyasal direnç sağlar.

Besleme pompasının çalışma prensibi, termodinamik çevrimin dengesini korumaya yöneliktir. Pompa, kondenser çıkışında düşük basınçta bulunan sıvıyı alır ve buharlaştırıcı girişine, yani yüksek basınç hattına gönderir. Bu işlem sırasında sıvının sıcaklığı da hafifçe artar; ancak bu artış, buharlaşma noktasına ulaşmaz. Böylece akışkan buharlaştırıcıya ulaştığında ısı kaynağından aldığı enerjiyle kolayca buharlaşabilir. Bu aşamada pompanın tükettiği enerji, türbinin ürettiği enerjiye göre oldukça düşüktür – genellikle toplam çevrim enerjisinin yalnızca %1 ila %3’ü kadardır. Bu düşük enerji tüketimi, ORC sistemlerinin yüksek net verim elde etmesinde önemli bir faktördür.

Pompanın sistem içindeki kontrolü, basınç sensörleri, akış ölçerler ve sıcaklık sensörleri ile sürekli izlenir. Bu sensörler, akışkanın istenen basınçta ve debide ilerlemesini sağlar. Eğer sistemde herhangi bir kaçak, tıkanma veya basınç düşümü algılanırsa, pompa otomatik olarak kendini koruma moduna alır. Gelişmiş ORC tesislerinde pompa kontrolü, otomasyon sistemleri (PLC veya DCS tabanlı kontrol üniteleri) ile entegre çalışır. Bu otomasyon sistemi, türbin hızı, kondenser sıcaklığı ve evaporatör basıncı gibi parametreleri analiz ederek pompanın çalışma noktasını optimize eder. Bu şekilde çevrim, her zaman maksimum termodinamik verimlilikte tutulur.

Besleme pompasının bir diğer önemli işlevi de, sistemdeki akışkanın tamamen kapalı devre hâlinde kalmasını sağlamaktır. ORC tesislerinde kullanılan organik akışkanlar, atmosferle temas etmemelidir; aksi takdirde buharlaşma kayıpları veya kontaminasyonlar meydana gelebilir. Bu yüzden pompa ve bağlantı elemanları yüksek sızdırmazlık standartlarına göre tasarlanır. Çift contalı mil keçeleri, mekanik salmastralar veya manyetik tahrikli pompalar, sızdırmazlık performansını artırmak için sıkça kullanılır. Bu özellik, hem sistem güvenliğini hem de çevresel sürdürülebilirliği destekler.

Pompa çıkışındaki akışkan, artık yeniden yüksek basınçlı hâle gelmiştir ve bir sonraki adımda buharlaştırıcıya (evaporatör) yönlendirilir. Burada, çevrimin başında olduğu gibi, akışkan yeniden ısı kaynağından enerji alarak buharlaşır. Böylece çevrim sonsuz bir döngü şeklinde devam eder: ısı girişi – genleşme – yoğuşma – basınçlandırma – yeniden ısı girişi. Bu döngünün kararlı biçimde sürmesi, sistemin tasarımındaki tüm bileşenlerin mükemmel uyum içinde çalışmasına bağlıdır.

Besleme pompası, bir anlamda ORC tesisinin “nabzı” olarak tanımlanabilir. Çünkü bu pompa durduğunda, akışkan çevrimi kesilir ve sistem enerji üretimini tamamen durdurur. Bu nedenle pompaların yedekli çalışma düzeni (örneğin biri aktif, diğeri standby modunda) yaygın bir uygulamadır. Böylece bir arıza durumunda sistem kesintisiz şekilde çalışmaya devam eder. Pompa bakımı genellikle yılda bir kez yapılır ve periyodik olarak sızdırmazlık elemanlarının kontrolü, yataklamanın yağlanması ve sensör kalibrasyonu gerçekleştirilir.

Sonuçta besleme pompası, ORC çevriminin görünmeyen ama hayati denge unsurudur. Türbinin sağladığı yüksek enerjili çıkış, ancak pompanın kararlı basınç döngüsüyle sürdürülebilir hâle gelir. Bu sayede ORC enerji tesisi, düşük sıcaklıklı ısı kaynaklarını kesintisiz bir biçimde elektrik enerjisine dönüştürür. Sistem, termodinamik olarak kapalı ama enerji dönüşümü açısından açık bir yapı sergiler: her çevrimde enerji, ısıdan elektriğe dönüşür; fakat akışkan asla sistemden ayrılmaz.

Yağlama Sistemi ve Mekanik Dayanıklılık ORC enerji tesislerinde, özellikle türbin ve pompa gibi yüksek hızda dönen mekanik bileşenlerin güvenli ve uzun ömürlü çalışmasını sağlayan en kritik yardımcı sistemlerden biridir. Organik Rankine Çevrimi (ORC) esas olarak termodinamik bir süreç olsa da, mekanik kısımların kararlılığı doğrudan yağlama sisteminin kalitesine bağlıdır. Türbin milinin yatakları, dişli kutuları ve pompa milleri gibi parçalar, sürekli olarak yüksek sıcaklık ve basınç altında dönerken, bu yüzeyler arasında meydana gelebilecek sürtünme, sistemin enerji verimliliğini düşürebilir ve erken aşınmalara yol açabilir. Yağlama sistemi bu olumsuzlukları önleyerek, sürtünmeyi azaltır, ısının dağıtılmasını sağlar ve ekipman ömrünü önemli ölçüde uzatır.

Bu sistem, genellikle bir yağ pompası, filtreleme ünitesi, yağ soğutucu ve rezervuar tankı bileşenlerinden oluşur. Yağ pompası, sistemdeki yağın sürekli dolaşımını sağlar; filtreleme ünitesi ise yağ içinde biriken metal partiküllerini, tozları ve diğer kirleticileri tutarak mekanik elemanların aşınmasını önler. Yağ soğutucu, çalışma sırasında yükselen yağ sıcaklığını optimum seviyede tutar, çünkü çok yüksek sıcaklıklarda yağın viskozitesi azalır ve bu da yağ filminin yüzeyleri yeterince koruyamamasına neden olabilir. ORC türbinlerinde genellikle yüksek sıcaklığa dayanıklı sentetik yağlar veya özel ester bazlı yağlayıcılar kullanılır. Bu yağlar, organik akışkanlarla kimyasal etkileşime girmeyecek şekilde seçilir ve genellikle çevrimdeki sıcaklık koşullarına uygun olarak 200°C’ye kadar stabil kalabilirler.

Yağlama sistemi aynı zamanda bir koruma ve kontrol mekanizması olarak da çalışır. Basınç, sıcaklık ve akış sensörleri aracılığıyla yağın dolaşımı sürekli izlenir. Eğer basınç düşerse veya yağ sıcaklığı kritik seviyeye ulaşırsa, sistem otomatik olarak alarm verir ve türbinin devrini düşürür ya da durdurur. Bu özellik, hem ekipmanın hem de çevrimin güvenliği açısından hayati bir unsurdur. Modern ORC tesislerinde yağlama sistemi, otomasyon yazılımları ve kontrol panelleri ile entegre edilmiştir. Bu entegrasyon sayesinde yağ seviyesi, viskozite değeri ve çalışma sıcaklığı gerçek zamanlı olarak izlenir; bakım planları da bu verilere göre optimize edilir.

Yağlama sisteminin bir diğer önemli yönü de enerji kaybını minimize etme kabiliyetidir. ORC çevrimlerinde türbinin ürettiği mekanik gücün her watt’ı değerlidir; dolayısıyla yağlama sisteminin de kendi enerji tüketimini minimumda tutması gerekir. Bu nedenle sistemde kullanılan pompalar genellikle değişken hızlı motorlarla çalıştırılır. Bu motorlar, sadece gerekli miktarda yağ debisini sağlar; böylece hem enerji tasarrufu yapılır hem de gereksiz ısınma önlenir. Ayrıca yağın viskozite değeri, sistem sıcaklığına göre otomatik olarak ayarlanabilir; bu da dinamik yağlama kabiliyetini artırır.

Yağlama sistemi, ORC enerji tesisinin uzun vadeli işletme stratejisinde kritik bir bakım bileşeni olarak da değerlendirilir. Yetersiz yağlama yalnızca verim kaybına değil, aynı zamanda çok ciddi mekanik arızalara da yol açabilir. Örneğin, türbin yataklarının aşırı ısınması durumunda rotor balansı bozulur ve bu durum tüm çevrimin dengesini etkiler. Bu yüzden yağ analizi ve filtrasyon bakımı periyodik olarak yapılır. Yağ değişim periyotları genellikle 4000 ila 8000 çalışma saati arasında değişir; ancak modern ORC sistemlerinde kullanılan kapalı devre otomatik yağlama sistemleri, bu süreyi iki katına kadar uzatabilir.

Yağlama sistemi, ayrıca sistemdeki titreşim ve gürültü seviyesinin azaltılmasına da katkı sağlar. Türbin milinin düzgün ve sessiz çalışması, hem ekipman ömrünü uzatır hem de endüstriyel tesislerdeki konfor seviyesini artırır. Bu nedenle yağlama devresinde titreşim sensörleriyle birlikte akustik analiz sistemleri de kullanılabilir. Bu analizler, erken aşınma veya yatak arızası gibi durumları önceden tespit ederek, kestirimci bakımın temelini oluşturur.

Sonuç olarak, ORC enerji tesisinde yağlama sistemi yalnızca bir mekanik destek unsuru değil, aynı zamanda enerji dönüşüm sürecinin sürekliliğini ve güvenliğini sağlayan stratejik bir bileşendir. Türbinin verimli çalışması, pompanın düzgün basınç sağlaması, jeneratörün stabil dönmesi – tüm bu unsurlar yağlama sisteminin kararlı işleyişine bağlıdır. ORC çevriminde hedef, düşük sıcaklıklı ısı kaynaklarından maksimum elektrik üretmektir; fakat bu hedefe ulaşmanın yolu, mekanik aksamın sorunsuz çalışmasından geçer. Yağlama sisteminin sağladığı bu süreklilik, hem sistem ömrünü uzatır hem de tesisin genel enerji verimliliğini artırır.

Türbinde Genleşme ve Elektrik Üretimi

Türbinde Genleşme ve Elektrik Üretimi, ORC (Organik Rankine Çevrimi) enerji tesisinin kalbini oluşturan, ısıl enerjinin mekanik enerjiye, ardından da elektrik enerjisine dönüştürüldüğü temel aşamadır. Bu süreç, sistemdeki yüksek basınçlı organik akışkanın türbin girişine yönlendirilmesiyle başlar. Önceden buharlaştırıcıda ısı kaynağından enerji alan akışkan, yüksek sıcaklık ve basınçta buhar hâlindedir. Türbin girişinde, bu buharın genleşmesine izin verilir; genleşme sırasında akışkanın basıncı düşerken hacmi artar ve bu genleşme hareketi türbin kanatlarına mekanik bir itme uygular. Bu fiziksel etki, türbin rotorunu döndürür ve dönme hareketi doğrudan elektrik jeneratörüne iletilir. Böylece, ORC çevrimi boyunca depolanan termal enerji, aşamalı bir dönüşümle elektrik enerjisine çevrilmiş olur.

Türbinin çalışma prensibi, klasik Rankine çevrimindeki buhar türbinleriyle benzerlik taşır; ancak ORC sistemlerinde su yerine organik bir akışkan (örneğin toluen, pentan, R245fa veya silikon bazlı yağlar) kullanılır. Bu akışkanlar düşük kaynama noktalarına sahiptir; bu sayede 80–300°C aralığındaki düşük sıcaklıklı ısı kaynaklarından bile enerji elde edilebilir. Bu özellik, ORC türbinlerini özellikle jeotermal enerji, biyokütle kazanları, endüstriyel atık ısı ve egzoz ısı geri kazanım sistemleri gibi düşük sıcaklıklı enerji potansiyellerinin değerlendirildiği uygulamalarda ideal hâle getirir. Türbin içinde gerçekleşen genleşme süreci, buharın entalpisi ile türbin kanatları arasındaki enerji etkileşimine dayanır. Bu etkileşim ne kadar verimli olursa, üretilen elektrik miktarı da o kadar yüksek olur.

Genleşme işlemi sırasında, türbin kanat profilleri akışın yönünü kontrollü bir şekilde değiştirerek enerjiyi dönme momentine dönüştürür. Bu amaçla ORC sistemlerinde genellikle radyal, aksiyal veya dikey eksenli türbin tasarımları kullanılır. Düşük debili ve düşük güç uygulamaları için radyal (örneğin radyal akışlı) türbinler tercih edilirken, daha yüksek güç üretimi için çok kademeli aksiyal türbinler kullanılır. Türbinin her kademesinde akışkanın enerjisi kademeli olarak alınır; bu da daha yüksek verim ve daha düşük mekanik zorlanma anlamına gelir. Modern ORC türbinlerinde, rotor miline bağlı yüksek verimli jeneratörler (çoğunlukla senkron veya daimi mıknatıslı motor-jeneratör sistemleri) doğrudan entegre edilmiştir. Bu yapı, kayış veya dişli aktarım sistemlerinin neden olabileceği mekanik kayıpları ortadan kaldırarak elektrik üretim verimini artırır.

Türbinde genleşme süreci, yalnızca basınç farkına değil aynı zamanda akışkanın termofiziksel özelliklerine de bağlıdır. Örneğin, “kuru” akışkan olarak adlandırılan türler (toluene veya siloksan bazlı akışkanlar gibi) genleşme sonunda hâlâ kuru buhar fazında kalır ve yoğuşmazlar; bu da türbin kanatlarında aşınma ve erozyon riskini ortadan kaldırır. Buna karşılık “ıslak” akışkanlar genleşme sonunda kısmen yoğuşabilir ve bu durumda türbin malzemesi daha dayanıklı seçilmelidir. Bu nedenle ORC türbini tasarımı, kullanılan akışkanın entropi eğrisine göre optimize edilir; bu optimizasyon, genleşme süresince hem termodinamik verimi hem de mekanik dayanıklılığı maksimize eder.

Türbinden elde edilen dönme hareketi, jeneratör tarafından elektrik enerjisine dönüştürülür. Bu elektrik üretimi alternatif akım (AC) olarak gerçekleşir ve sistemin ihtiyacına göre doğrudan şebekeye aktarılabilir veya enerji depolama ünitelerine yönlendirilebilir. Daha küçük ölçekli ORC tesislerinde, inverter destekli frekans dönüştürücüler kullanılarak üretilen enerji şebeke frekansına (örneğin 50 Hz veya 60 Hz) senkronize edilir. Endüstriyel ölçekteki tesislerde ise, yüksek verimli senkron jeneratörlerle donatılmış türbin setleri kullanılır; bu jeneratörler genellikle yağ soğutmalı rulman sistemleri ile entegre edilerek uzun süreli çalışma koşullarına uygun hâle getirilir.

Elektrik üretimi sırasında sistemde ortaya çıkan mekanik ve termal yükler dikkatle yönetilmelidir. Türbin rotorunun aşırı devir yapması, titreşim dengesini bozabilir ve rulman ömrünü azaltabilir. Bu nedenle, otomatik kontrol sistemleri türbin hızını, akışkan debisini ve çıkış basıncını sürekli olarak izler. Basınç düşüşü veya sıcaklık dalgalanmaları durumunda, kontrol vanaları akışkan miktarını ayarlayarak sistemin dengede kalmasını sağlar. Ayrıca, acil durumlar için devreye alınabilen bypass valfleri bulunur; bu valfler türbinin aşırı yüklenmesini önleyerek sistem güvenliğini garanti altına alır.

Türbinde genleşme aşaması aynı zamanda sistem verimliliğinin hesaplandığı temel noktadır. Genleşme oranı ne kadar yüksekse, türbinden elde edilen mekanik iş miktarı da o kadar büyük olur. Ancak bu oran aşırı artırıldığında, akışkanın çok fazla soğuması ve yoğuşma eğilimine girmesi riski vardır. Bu nedenle ORC sistemlerinde genleşme oranı, maksimum entalpi farkını sağlayacak şekilde optimum seviyede tutulur. Türbin çıkışında, akışkanın hâlâ belirli bir sıcaklıkta kalması, kondenser aşamasında ısı transferini kolaylaştırır ve çevrimin sürekliliğini sağlar.

Modern ORC tesislerinde kullanılan türbinler, kompakt tasarımları, yüksek hızda dönebilen rotorları ve bakım gereksinimi düşük rulman sistemleriyle öne çıkar. Bazı gelişmiş sistemlerde, manyetik yatak teknolojisi kullanılarak sürtünme tamamen ortadan kaldırılır ve türbin neredeyse sessiz çalışır. Bu teknoloji aynı zamanda yağlama ihtiyacını azaltarak sistemin çevresel sürdürülebilirliğini artırır.

Sonuç olarak, türbinde genleşme ve elektrik üretimi, ORC enerji tesisinin kalbinde gerçekleşen enerji dönüşümünün zirve noktasıdır. Burada ısı enerjisi, önce mekanik harekete, ardından da elektrik enerjisine dönüşür. Türbinin verimi, sistemin genel performansını belirleyen en kritik parametredir. Kullanılan organik akışkanın özellikleri, türbin geometrisi, kontrol stratejileri ve jeneratör entegrasyonu, bu verimin şekillenmesinde belirleyici unsurlardır. Düşük sıcaklıklı ısı kaynaklarından dahi etkili enerji üretimi sağlayabilen ORC türbinleri, günümüzde hem endüstriyel atık ısı geri kazanımında hem de yenilenebilir enerji sistemlerinde sürdürülebilir, sessiz ve çevre dostu bir çözüm olarak öne çıkmaktadır.

Yoğuşma Süreci ve Akışkanın Yeniden Dolaşımı, ORC enerji tesisinin çevriminin son halkası olarak, sistemin sürekliliğini ve termodinamik dengesini sağlayan en önemli aşamalardan biridir. Türbinde genleşme sonucunda enerjisini büyük ölçüde kaybetmiş olan organik buhar, hâlâ belirli bir sıcaklık ve basınca sahiptir. Bu buhar, artık iş üretemeyecek düzeyde düşük entalpiye ulaştığında, kondenser olarak adlandırılan ısı değiştiriciye yönlendirilir. Burada, akışkan çevreye veya bir soğutucu akışkana ısısını aktararak yoğuşur. Bu yoğuşma süreci, sistemdeki akışkanın yeniden sıvı hâle dönmesini sağlar ve çevrimin kapalı döngüde çalışabilmesine olanak tanır. ORC sistemlerinde bu aşama, enerjinin geri kazanımı kadar sistem verimliliğinin korunmasında da belirleyici bir rol oynar.

Kondenserin işlevi, termodinamik olarak sistemdeki fazla ısının ortamdan uzaklaştırılmasıdır. Türbinden çıkan buhar, kondenser yüzeylerine temas ettiğinde sıcaklığını kaybeder ve yoğunlaşarak sıvı faza geçer. Bu esnada, akışkanın gizli buharlaşma ısısı ortama veya soğutma devresine aktarılır. Yoğuşma sürecinde sıcaklık genellikle sabit kalır, çünkü enerji transferi faz değişimi yoluyla gerçekleşmektedir. Bu özellik, kondenserin ısı transfer yüzey alanının yüksek verimle kullanılmasını sağlar. Yoğuşmanın tam ve hızlı gerçekleşmesi, sistemdeki basınç dengesinin korunması açısından son derece önemlidir. Yetersiz soğutma veya eksik yoğuşma, türbin çıkış basıncının artmasına neden olarak genleşme verimini düşürebilir ve çevrimin genel performansını olumsuz etkileyebilir.

ORC sistemlerinde kondenser tasarımı, kullanılan organik akışkanın özelliklerine göre optimize edilir. Her akışkanın yoğuşma sıcaklığı, yoğunluk farkı, ısı kapasitesi ve ısıl iletkenliği farklı olduğu için, kondenserin malzemesi, boru geometrisi ve soğutma yöntemi de buna göre seçilir. Örneğin, hava soğutmalı kondenserler su kaynaklarının kısıtlı olduğu bölgelerde kullanılır; bu sistemlerde, fanlar yardımıyla ortam havası kondenser yüzeylerinden geçirilerek buharın ısısı atmosfere aktarılır. Su soğutmalı kondenserler ise daha yüksek ısı aktarım verimi sağlar, ancak sürekli su devresi gerektirir. Bu tip sistemlerde genellikle soğutma kuleleri veya kapalı devre su soğutma sistemleri bulunur. Hibrit çözümler, hava ve su soğutmayı birleştirerek çevresel koşullara göre otomatik ayarlama yapabilir, böylece yıl boyunca kararlı çalışma sağlar.

Yoğuşma aşaması tamamlandığında, artık sıvı hâline dönüşmüş organik akışkan sistemin düşük basınç tarafında toplanır. Bu noktadan sonra, akışkan besleme pompasına yönlendirilir. Pompa, çevrimin yeniden başlamasını sağlayacak şekilde akışkanı yüksek basınca çıkarır ve bu sayede tekrar buharlaştırıcıya gönderir. Bu aşama, ORC çevriminin sürekliliğini sağlayan mekanik bağlantı noktasıdır. Pompanın verimli çalışabilmesi için, kondenser çıkışında akışkanın tamamen sıvı fazında olması gerekir; aksi hâlde buhar kabarcıkları pompa içinde kavitasyon oluşturabilir ve mekanik hasara yol açabilir. Bu nedenle kondenser ve pompa arasında akışkanın tamamen yoğunlaştığından emin olunması, sistem güvenliği açısından hayati bir gerekliliktir.

Akışkanın yeniden dolaşımı aşamasında, enerji verimliliğini artırmak amacıyla sistem genellikle ısı eşanjörleri ve rejeneratif ısı geri kazanım üniteleri ile desteklenir. Bu üniteler, kondenser çıkışındaki nispeten sıcak sıvı akışkanın ısısını, çevrime yeni giren soğuk akışkana aktararak enerji kaybını azaltır. Böylece, buharlaştırıcıya ulaşan akışkanın ön ısınması sağlanır ve ısı kaynağından alınması gereken enerji miktarı düşürülür. Bu strateji, ORC tesisinin toplam çevrim verimini önemli ölçüde artırır. Özellikle atık ısı geri kazanımında çalışan sistemlerde, bu tip rejeneratif ısı değişimi enerji tasarrufunun temel unsurlarından biridir.

Yoğuşma ve yeniden dolaşım sürecinin kontrolü, otomatik sensörler, basınç regülatörleri ve sıcaklık kontrol valfleri aracılığıyla yapılır. Bu kontrol elemanları, kondenser sıcaklığına, soğutma suyu debisine, pompa basıncına ve akışkan seviyesi sensörlerine göre sürekli geri bildirim alır. Modern ORC sistemlerinde bu veriler, dijital kontrol üniteleri tarafından analiz edilerek sistemin optimum çalışma noktasında kalması sağlanır. Ayrıca, akışkanın kütle debisi türbinin enerji üretim ihtiyacına göre otomatik olarak ayarlanabilir. Bu dinamik kontrol mekanizması, sistemin hem kararlılığını hem de enerji dönüşüm verimini korur.

Çevrimin bu son aşaması aynı zamanda sistem soğutma stratejilerinin çevresel etkilerini de belirler. ORC sistemleri, klasik buhar çevrimlerine göre çok daha düşük su tüketimine sahiptir; çünkü çoğu durumda hava soğutmalı kondenserler tercih edilir. Bu durum, özellikle su kaynaklarının sınırlı olduğu endüstriyel bölgelerde ORC tesislerini sürdürülebilir bir enerji çözümü hâline getirir. Ayrıca, kapalı çevrimde çalışan akışkanların atmosfere salınmaması sayesinde çevreye zararlı emisyonlar oluşmaz. Bu yönüyle ORC tesisleri, hem karbon ayak izinin azaltılması hem de enerji verimliliği yönetmeliklerine uyum açısından ideal bir teknolojidir.

Sonuç olarak, yoğuşma ve akışkanın yeniden dolaşımı, ORC enerji tesisinin döngüsel karakterini koruyan, sistemin sürekliliğini garanti altına alan ve verimliliği belirleyen temel aşamadır. Bu aşama olmadan, türbinden elde edilen enerjinin sürekliliği sağlanamaz; çünkü çevrim ancak akışkanın tekrar buharlaştırıcıya dönmesiyle tamamlanır. Kondenserin yüksek verimle çalışması, akışkanın tam olarak sıvı hâline dönüşmesi, pompanın doğru basınçta devreye girmesi ve ısı geri kazanım sistemlerinin etkin olması — tüm bunlar birlikte, ORC tesisinin güvenli, dengeli ve yüksek verimli şekilde çalışmasını sağlar.

Besleme Pompası ve Çevrimde Basınçlandırma Aşaması, ORC enerji tesisinin kapalı çevrim yapısının devamlılığını sağlayan kritik bir bileşendir. Kondenserde tamamen sıvı hâline dönüşmüş organik akışkan, düşük basınçta ve belirli bir sıcaklık seviyesinde bulunur. Bu noktadan itibaren, çevrimin yeniden başlatılması ve buharlaştırıcıya yönlendirilmesi için akışkanın basıncının artırılması gerekir. İşte bu basınç artışı, besleme pompası (feed pump) aracılığıyla sağlanır. Pompa, akışkana mekanik enerji kazandırır, basıncını yükseltir ve onu buharlaştırıcı giriş hattına yönlendirir. Bu süreç, ORC çevriminin kapalı devre olarak sürekli çalışabilmesini mümkün kılar; çünkü akışkan yalnızca yüksek basınçla ısı kaynağına ulaşırsa yeniden buharlaşabilir ve türbine enerji aktarabilir.

Besleme pompası, ORC çevrimlerinde küçük görünmesine rağmen sistem verimliliğini doğrudan etkileyen bir bileşendir. Pompa, yalnızca akışkanı hareket ettirmekle kalmaz; aynı zamanda türbin ve kondenser arasındaki basınç dengesini korur. Düşük debili veya aşırı basınçlı pompa çalışması, türbinin performansını düşürür, çevrim verimini azaltır ve mekanik ekipmana zarar verebilir. Bu nedenle modern ORC tesislerinde besleme pompaları genellikle değişken hızlı sürücüler (VFD) ile donatılır. Bu sürücüler, sistem yüküne göre pompa hızını otomatik olarak ayarlayarak enerji tüketimini azaltır ve akışkan debisini optimum seviyede tutar.

ORC sistemlerinde kullanılan besleme pompaları genellikle pozitif deplasmanlı (gear, piston) veya santrifüj tip olur. Düşük basınç ve yüksek basınç farkının olduğu sistemlerde pozitif deplasmanlı pompalar tercih edilir; yüksek debili ve orta basınç farklı sistemlerde ise santrifüj pompalar daha uygundur. Pompa malzemesi, kullanılan organik akışkanın kimyasal özelliklerine göre seçilir; genellikle paslanmaz çelik veya özel alaşımlı malzemeler kullanılır. Bu sayede hem korozyona karşı dayanıklılık sağlanır hem de uzun süreli güvenli işletme mümkün olur.

Besleme pompasının görevi sadece basınç yükseltmekle sınırlı değildir; aynı zamanda akışkanın türbinin ihtiyaç duyduğu debide buharlaştırıcıya ulaşmasını sağlar. Bu, çevrimin verimli çalışması açısından kritik bir noktadır. Pompa çıkışındaki akışkanın sıcaklığı, basınç ve debisi, türbinin maksimum verimle çalışmasını belirler. Bu nedenle ORC tesislerinde pompalar, akışkanın özelliklerine göre optimize edilmiş ve otomatik kontrol sistemlerine entegre edilmiştir. Basınç veya debi değişiklikleri algılandığında, kontrol sistemi pompa hızını ve basınç çıkışını dinamik olarak ayarlayarak türbinin enerji üretimini stabilize eder.

Pompa sisteminde ayrıca kavitasyon ve sızıntı önleme mekanizmaları bulunur. Akışkanın yeterince sıvı hâlde olmaması durumunda kavitasyon oluşabilir ve bu durum pompa kanatlarına ciddi zarar verebilir. Bu nedenle kondenser çıkışında akışkanın tamamen yoğuşmuş olması zorunludur. Ayrıca çift contalı mil keçeleri, mekanik salmastralar veya manyetik sürücüler gibi sızdırmazlık önlemleri, organik akışkanın çevrimden kaybolmasını engeller ve sistemin güvenliğini artırır.

Besleme pompası, ORC çevriminin devamlılığı için adeta çevrimin kalbi gibidir. Pompa çalışmadığında veya basınç yeterli seviyeye ulaşmadığında, türbine buhar gönderilemez ve enerji üretimi durur. Bu yüzden ORC tesislerinde pompa genellikle yedekli olarak tasarlanır; biri aktif çalışırken diğeri standby modunda bekler. Bu sayede olası arıza durumlarında sistem kesintisiz çalışabilir. Ayrıca pompaların bakım ve yağlama gereksinimleri, sistem verimliliğini korumak için periyodik olarak takip edilir.

Pompa çıkışındaki yüksek basınçlı akışkan, artık buharlaştırıcıya gönderilmeye hazırdır. Bu noktada çevrim tekrar başlar: akışkan ısı kaynağından enerji alır, buharlaşır, türbinde genleşir, kondenserde yoğuşur ve besleme pompasıyla yeniden basınçlandırılır. Bu döngü, ORC enerji tesisinin sürekli ve kararlı elektrik üretmesini sağlayan temel mekanizmadır. Besleme pompasının düzgün çalışması olmadan, çevrim yarı kapalı kalır ve verim düşer; bu nedenle bu bileşen, ORC sistemlerinin hem enerji dönüşüm verimliliğini hem de mekanik güvenliğini doğrudan etkiler.

Türbinde Genleşme, Elektrik Üretimi ve Pompa ile Çevrimsel Denge, ORC enerji tesisinde ısı enerjisinin güvenli ve sürekli bir şekilde elektrik enerjisine dönüştürülmesini sağlayan kritik bir bütünleşik süreçtir. Türbine giriş yapan yüksek basınçlı ve yüksek sıcaklıklı organik buhar, kanatlara çarparak mekanik enerji üretir. Bu mekanik enerji, rotorun dönmesini sağlayarak doğrudan elektrik jeneratörüne iletilir. Türbinde genleşme sırasında akışkanın basıncı düşer, hacmi artar ve entalpi kaybı gerçekleşir; bu kayıp türbin kanatları üzerinde iş üretimi olarak ortaya çıkar. Ancak türbin çıkışında akışkan hâlâ belirli bir miktarda enerji taşır ve bu enerjinin verimli bir şekilde yeniden çevrime kazandırılması gerekir. İşte bu noktada, pompa ve kondenser ile birlikte sistemin termodinamik dengesi devreye girer.

Türbin ve pompa arasındaki etkileşim, ORC çevriminin kapalı döngüde sürekli çalışmasını sağlar. Türbinden çıkan düşük basınçlı buhar, kondenser aracılığıyla yoğuşur ve sıvı hâline geçer. Yoğuşan akışkan, besleme pompasına yönlendirilir; pompa akışkanı yüksek basınca çıkararak tekrar buharlaştırıcıya gönderir. Bu döngü, sürekli bir enerji dönüşüm süreci olarak elektrik üretimini kesintisiz hâle getirir. Burada kritik olan, türbinin ürettiği mekanik enerjiyi kayıpsız şekilde elektrik enerjisine çevirmek ve aynı zamanda pompanın basınçlandırma görevini optimum şekilde yerine getirmesini sağlamaktır. Bu üçlü etkileşim — türbinde genleşme, kondenserde yoğuşma ve pompada basınçlandırma — sistemin termodinamik verimliliğini ve kararlılığını belirleyen ana faktördür.

Türbin çıkışındaki akışkanın özellikleri, pompa ve türbin arasındaki dengeyi doğrudan etkiler. Eğer türbin çıkışında buhar hâlâ kısmen yoğuşmuş ise pompa içinde kavitasyon riski oluşabilir; bu da hem pompa hem de türbinin ömrünü olumsuz etkiler. Bu nedenle ORC tesislerinde türbin, kondenser ve pompa tasarımları birbirine uyumlu şekilde optimize edilir. Türbin kanatları, akışkanın entalpi değişim profiline göre tasarlanır; pompa ise kondenser çıkışındaki sıvıyı güvenli ve stabil bir şekilde basınçlandıracak kapasitede olmalıdır. Bu uyum, çevrimin sürekli ve verimli çalışmasının temelini oluşturur.

Türbinin genleşme süreci, elektrik üretiminin miktarını belirleyen en kritik aşamadır. Türbin kanatlarına uygulanan güç, rotor hızına ve jeneratörün verim katsayısına göre elektrik enerjisine dönüşür. Pompa ile çevrimsel denge sağlanmazsa, türbin çıkışında basınç düzensizliği meydana gelir ve elektrik üretimi dalgalanır. Bu yüzden ORC sistemlerinde türbin ve pompa, gelişmiş otomasyon sistemleri ile entegre çalışır. Sensörler aracılığıyla türbin çıkış basıncı, pompa basıncı ve akışkan debisi sürekli izlenir; bu veriler, kontrol ünitesi tarafından analiz edilerek türbin-pompa dengesini optimize eder. Bu sayede çevrim, her zaman maksimum enerji verimliliğinde çalışır.

Ayrıca türbin ve pompa etkileşimi, enerji kayıplarını minimize etmek için termodinamik olarak da optimize edilir. Türbin genleşme oranı ve pompa basınç farkı, akışkanın entalpi profilini bozmadan enerji üretimini maksimuma çıkaracak şekilde ayarlanır. Akışkanın türbinde genleşmesi sırasında üretilen mekanik enerji, pompanın enerji ihtiyacını karşılayacak ölçüde optimize edilirse, net elektrik üretimi artırılmış olur. Bu denge, özellikle düşük sıcaklıklı ısı kaynaklarından enerji elde eden ORC tesislerinde kritik bir performans belirleyicisidir.

Sonuç olarak, türbinde genleşme, elektrik üretimi ve pompa ile çevrimsel denge, ORC enerji tesislerinin verimli ve güvenli çalışmasının temelini oluşturur. Türbinden elde edilen mekanik enerji, pompanın basınçlandırma fonksiyonu ve yoğuşma aşamasının tamamlayıcı etkisi, çevrimin sürekli ve dengeli şekilde çalışmasını sağlar. Bu bütünleşik süreç sayesinde ORC tesisleri, düşük sıcaklıklı atık ısı kaynaklarından bile etkili şekilde elektrik üretebilir, mekanik ve termodinamik açıdan uzun ömürlü ve sürdürülebilir bir enerji çözümü sunar.

Kondenserde Yoğuşma

Kondenserde Yoğuşma, ORC (Organik Rankine Çevrimi) enerji tesisinin temel aşamalarından biri olarak, türbinden çıkan düşük basınçlı buharın yeniden sıvı hâline dönüştürülmesini sağlayan kritik bir işlemdir. Türbinden genleşerek enerji kaybetmiş olan organik akışkan, hâlâ belirli bir sıcaklık ve basınca sahiptir. Bu akışkan, kondenser adı verilen ısı değiştiriciye yönlendirilir ve burada çevreye veya bir soğutucu akışkana ısısını aktarır. Bu işlem sırasında akışkanın fazı değişir; yani buhar sıvıya dönüşür. Yoğuşma süreci, ORC çevriminin kapalı devre yapısının sürekliliğini sağlar ve pompa aracılığıyla akışkanın tekrar buharlaştırıcıya gönderilmesine imkan tanır. Bu aşamanın verimliliği, tesisin genel enerji üretim kapasitesini doğrudan etkiler.

Kondenserde gerçekleşen yoğuşma işlemi, faz değişimi ile ısı transferi prensibine dayanır. Türbinden çıkan buhar kondenser yüzeyleriyle temas ettiğinde sıcaklığını kaybeder ve entalpi değişimi sırasında sıvı fazına geçer. Bu sırada sıcaklık genellikle sabit kalır, çünkü yoğuşma sırasında akışkanın gizli buharlaşma ısısı çevreye aktarılır. Bu özellik, kondenserin ısı transfer yüzeyinin yüksek verimle kullanılmasını sağlar. Yoğuşma süreci eksik olursa, türbin çıkış basıncı yükselir ve genleşme verimi düşer; bu nedenle kondenserin tasarımı, akışkanın hızlı ve tam yoğuşmasını sağlayacak şekilde optimize edilmelidir.

ORC tesislerinde kondenser tasarımı, kullanılan organik akışkanın özelliklerine bağlıdır. Her akışkanın yoğuşma sıcaklığı, yoğunluğu ve ısı kapasitesi farklıdır; bu nedenle kondenser boru çapları, malzemeleri ve yüzey alanları akışkana uygun olarak seçilir. Örneğin, düşük güçteki sistemlerde hava soğutmalı kondenserler tercih edilir; bu sistemlerde fanlar yardımıyla ortam havası üzerinden ısı transferi sağlanır. Daha yüksek güçteki sistemlerde ise su soğutmalı kondenserler kullanılır; bu tür sistemlerde soğutma suyu devresi veya soğutma kuleleri ile yüksek verimli ısı transferi elde edilir. Hibrit çözümler, hem hava hem su soğutmayı birleştirerek farklı çevresel koşullarda optimum yoğuşma sağlar.

Kondenserde yoğuşma süreci, sistemin basınç ve akışkan dengesi açısından da kritik bir rol oynar. Tam yoğuşma sağlanmadan pompa devreye alınırsa, pompa içinde kavitasyon oluşabilir ve bu durum mekanik hasarlara yol açar. Bu nedenle ORC sistemlerinde kondenser çıkışında akışkanın tamamen sıvı hâle gelmiş olması zorunludur. Ayrıca kondenser tasarımı, basınç düşüşünü minimumda tutacak şekilde yapılır; aşırı basınç kaybı, pompa verimliliğini düşürür ve çevrim performansını olumsuz etkiler.

Yoğuşma aşamasında enerji verimliliğini artırmak için rejeneratif ısı eşanjörleri veya ısı geri kazanım üniteleri kullanılabilir. Bu üniteler, kondenser çıkışındaki sıvı akışkanın enerjisini çevrime yeniden kazandırarak pompa öncesi akışkanı ısıtır. Bu yöntem, buharlaştırıcıya ulaşan akışkanın ısı kaynağından alması gereken enerji miktarını azaltır ve ORC tesisinin toplam verimini yükseltir. Özellikle düşük sıcaklıklı atık ısı kaynaklarında çalışan sistemlerde bu geri kazanım stratejisi, enerji tasarrufu ve ekonomik avantaj sağlar.

Kondenserde yoğuşmanın güvenli ve sürekli gerçekleşmesi, ORC çevriminin sistem kararlılığı ve güvenliği açısından da önemlidir. Basınç sensörleri, sıcaklık ölçerler ve akış ölçerler ile yoğuşma süreci sürekli izlenir. Herhangi bir basınç veya sıcaklık sapması algılandığında otomatik kontrol sistemleri devreye girer; soğutma akışı ayarlanır veya pompa çalışma noktası optimize edilir. Bu sayede çevrim, türbinin ve pompanın optimum koşullarda çalışmasını sürdürür.

Sonuç olarak, kondenserde yoğuşma, ORC enerji tesisinin verimli çalışmasını sağlayan temel aşamalardan biridir. Türbinden çıkan düşük basınçlı buharın sıvıya dönüşmesi, besleme pompası aracılığıyla basınçlandırılarak yeniden buharlaştırıcıya gönderilmesini mümkün kılar. Bu süreç, ORC çevriminin kapalı devre yapısının sürekliliğini garanti eder, enerji verimliliğini artırır ve sistemin güvenli çalışmasını sağlar. Kondenserde etkin yoğuşma olmadan türbinden elde edilen enerji sistemde kaybolur ve çevrimin sürekliliği tehlikeye girer.